汽车的板部件的振动噪音降低解析方法及解析装置与流程

1.本发明涉及汽车(automotive)的板(panel)部件(part)的振动噪音(vibration noise)降低解析方法及解析装置,特别是涉及为了降低汽车的板部件的振动噪音而求出处于该汽车的从起振源(exciter)至所述板部件的振动传递路径(transmission path)上的骨架部件(automotive body frame parts)的最佳的划分区域和该各划分区域的板厚(thickness)的汽车的板部件的振动噪音降低解析方法及解析装置。

背景技术:

2.底板(floor panel)、前围下板(dash lower panel)及顶板(roof panel)等汽车的板部件通过对钢板(steel sheet)、铝合金板(aluminum alloy sheet)、或者向它们镀敷(galvanizing)了zn合金(zn alloy)等的材料进行冲压成形(press forming)而成,这些板部件的振动成为道路噪声(road noise)、轰鸣声(booming noise)的原因,使车室内(cabin)噪音恶化。因此,车室内噪音的降低在提高汽车的肃静性(quietness)、商品价值方面成为课题。

3.汽车的板部件的振动噪音可认为如图8所示,(a)汽车51的发动机(engine)53或在行驶(driving)时周期性(cyclic)的载荷(load)从路面(road surface)等输入的轮胎(tire)55等起振源的振动、(b)在构成车身骨架的骨架部件57中传递,(c)使板部件59振动的情况成为原因。因此,作为用于降低板部件的振动噪音的对策之一,可列举着眼于(c)的原因,对板部件其本身实施对策来降低振动的情况。

4.以往,作为降低板部件的振动噪音的技术,对该板部件赋予加强筋(bead)的情况有效。并且,非专利文献1公开了求出向作为振动噪音的降低对象的板部件赋予的加强筋的最佳位置的技术。然而,在重视外观性(design)的汽车中,难以向顶板那样的外板面板(outer panel)部件直接赋予加强筋,而且,会与相邻的内板面板(inner panel)部件发生干涉,因此存在问题。其结果是,寻求对处于汽车的振动传递路径上的骨架部件实施对策。

5.因此,关于对汽车的振动传递路径的骨架部件实施对策来降低板部件的振动的技术,到目前为止也提出了若干方案。例如专利文献1公开了在车辆的行驶时,为了避免经由车身的左右侧部构件和架设于车身的左右侧部构件上的前罩(front cowl)向前围板(dash panel)传递振动,在该前罩形成加强筋,使该加强筋作为振动传递的断点(breakpoint)发挥作用的技术。而且,专利文献2公开了在沿车身前后方向以规定的间隔设有多个的顶盖弧拱(roof bow)上接合顶板的车身的顶篷结构中,将某一个顶盖弧拱和与该顶盖弧拱相邻的至少一个顶盖弧拱的车身宽度方向上的中央部的宽度形成得比其他的顶盖弧拱的宽度宽,由此,即使由于发动机振动等而在车身骨架产生了共振(resonance)的情况下,也能抑制顶板的振动的技术。

6.在先技术文献

7.专利文献

8.专利文献1:日本特开2010-228718号公报

9.专利文献2:日本特开2007-186086号公报

10.非专利文献

11.非专利文献1:“结构最佳化(structural optimization)设计软件altair optistruct”,[online],[令和1年7月18日检索],互联网《url:https://www.terrabyte.co.jp/hyper/optistruct-3.htm》

技术实现要素:

[0012]

发明的概要

[0013]

发明要解决的课题

[0014]

然而,根据专利文献1公开的技术,通过设为对骨架部件赋予加强筋的结构,虽然对于根据部件的面积等而经验地或直观地判断的特定模式下的振动传递路径能够切断振动,但是对于不同的模式下的其他的振动传递路径无法切断振动,无法充分降低振动噪音的情况较多。

[0015]

另外,专利文献2公开的技术存在由于将顶盖弧拱的中央部形成为宽幅而重量大幅增加的问题,而且,如果较大地改变骨架部件的形状,则与其他的部件发生干涉,有时难以实现。

[0016]

因此,希望对于处于汽车的板部件的振动的传递路径上的骨架部件,不需要大幅地变更重量、形状而能够有效地降低该板部件的振动噪音的技术。

[0017]

本发明是为了解决上述那样的课题而作出的发明,其目的在于提供一种降低从汽车的振动源经由多个骨架部件传递的板部件的振动噪音的汽车的板部件的振动噪音降低解析方法及解析装置。

[0018]

用于解决课题的方案

[0019]

《达成发明的原委》

[0020]

如前所述,为了降低汽车的板部件的振动噪音,对于处于从汽车的振动源至板部件的振动传递路径上的骨架部件,实施成为切断振动的传递的结构那样的对策的情况有效。

[0021]

并且,为了切断振动传递,可认为通过处于振动传递路径上的骨架部件的板厚最佳化(sheet thickness optimization)来提高该骨架部件的刚性的情况有效。

[0022]

然而,汽车的车身骨架由几百个骨架部件构成,以往,对这些骨架部件的哪个实施对策,为了确定该骨架部件来降低板部件的振动噪音,低效且极其困难。而且,也存在无法满足振动特性以外的车身特性的问题。

[0023]

因此,本发明者仔细研讨了上述课题。其结果是,想到了确定如下振动传递骨架部件,所述振动传递骨架部件是成为从汽车的起振源至作为振动噪音的降低对象的板部件为止的振动的传递路径的振动传递骨架部件中的对于以所述板部件的振动为起因的振动噪音的贡献大的振动传递骨架部件,通过求出并设定对该确定的振动传递骨架部件的振动传递进行抑制的最佳的板厚,来有效地降低所述板部件的振动噪音。

[0024]

即,将汽车的车身以细分化的网格(mesh)进行模型化,根据振动能量(vibration energy)解析来求出振动能量(振动强度(vibration intensity)),确定成为最容易传递振动的传递路径的振动传递骨架部件,接下来,进行将来自板部件的等效辐射功率

(equivalent radiated power)(erp)设为目标函数(response variable),将总重量设为制约条件,将板厚设为设计变量(design variables)的所述振动传递骨架部件的板厚最佳化解析。

[0025]

这样,通过进行使用了将振动传递骨架部件以细分化的网格进行模型化的振动传递骨架部件模型的板厚最佳化解析,能够形成确定的振动传递骨架部件的最佳的板厚。然而,该板厚最佳化解析是按照所述振动传递骨架部件模型的细分化的网格来求出最佳的板厚的解析,因此在实际的振动传递骨架部件的制造中,将该振动传递骨架部件的板厚与所述振动传递骨架部件模型中的每个网格的最佳的板厚同样地设定的情况并不现实。

[0026]

因此,关于为了能够制造降低板部件的振动噪音的振动传递骨架部件而决定该振动传递骨架部件的最佳的板厚的方法,进一步推进了研讨。其结果是,想到了只要基于按照网格求出的最佳的板厚,将所述振动传递骨架部件模型汇总成规定的范围而设定多个划分区域,按照该设定的划分区域重新求出最佳的板厚,按照划分区域设为最佳的板厚,使用例如拼焊板(tailored blanks)来制造该振动传递骨架部件即可的情况。本发明是基于上述想法而作出的发明,具体而言由以下的结构构成。

[0027]

本发明的汽车的板部件的振动噪音降低解析方法降低以从汽车中的起振源经由振动传递骨架部件向板部件传递的振动为起因的该板部件的振动噪音,由计算机进行以下的各工序,所述汽车的板部件的振动噪音降低解析方法包括车身网格模型取得工序(process acquiring automotive body mesh model)、振动噪音降低对象板部件模型的特定频带选定工序(process selecting specific frequency band)、振动传递骨架部件模型确定工序(process defining frame parts in vibration transfer path)、每个网格的板厚最佳化工序(thickness optimization process for each mesh)、振动传递骨架部件模型的划分区域设定工序(process setting segmentation of frame part in vibration transfer path)、每个划分区域的板厚最佳化工序(thickness optimization process for each section area)、及振动传递骨架部件的划分区域/最佳板厚决定工序(process for determining the division area and optimal thickness of frame parts in vibration transfer path),所述车身网格模型取得工序取得车身网格模型,所述车身网格模型具备将成为振动噪音的降低对象的所述板部件和传递来自所述起振源的振动的所述振动传递骨架部件分别以网格进行了模型化而得到的振动噪音降低对象板部件模型和振动传递骨架部件模型,并且所述车身网格模型被设定了所述起振源,所述振动噪音降低对象板部件模型的特定频带选定工序求出所述振动噪音降低对象板部件模型的等效辐射功率(erp)的频率特性(frequency characteristics)作为成为所述振动噪音的降低对象的板部件的振动噪音的指标,根据该求出的等效辐射功率(erp)的频率特性来选定特定频带,所述振动传递骨架部件模型确定工序求出所述振动传递骨架部件模型及所述振动噪音降低对象板部件模型中的各网格的振动能量,从所述振动传递骨架部件模型之中确定对于所述振动噪音降低对象板部件模型的所述特定频带下的振动的贡献大的振动传递骨架部件模型,所述每个网格的板厚最佳化工序设定所述振动噪音降低对象板部件模型的所述特定频带下的等效辐射功率的最小化作为目标函数,设定所述确定的振动传递骨架部件模型的总重量的规定重量以下作为制约条件(constraint condition),设定所述确定的振动传递骨架部件模型的网格的板厚作为设计变量(design variables)而进行将该板

厚最佳化的板厚最佳化解析,求出所述确定的振动传递骨架部件模型的每个网格的最佳化的板厚,所述振动传递骨架部件模型的划分区域设定工序基于在所述每个网格的板厚最佳化工序中求出的每个网格的最佳化的板厚,设定将所述确定的振动传递骨架部件模型按照规定范围的板厚进行汇总并划分的划分区域,所述每个划分区域的板厚最佳化工序设定所述振动噪音降低对象板部件模型的所述特定频带下的等效辐射功率的最小化作为目标函数,设定所述确定的振动传递骨架部件模型的总重量的规定重量以下作为制约条件,设定所述确定的振动传递骨架部件模型的所述划分区域的板厚作为设计变量而进行将该板厚最佳化的板厚最佳化解析,求出所述确定的振动传递骨架部件模型的每个划分区域的最佳化的板厚,所述振动传递骨架部件的划分区域/最佳板厚决定工序基于所述确定的振动传递骨架部件模型的划分区域和每个该划分区域的最佳化的板厚,决定与该确定的振动传递骨架部件模型对应的所述振动传递骨架部件的划分区域和每个该划分区域的最佳的板厚。

[0028]

本发明的汽车的板部件的振动噪音降低解析装置降低以从汽车中的起振源经由振动传递骨架部件向板部件传递的振动为起因的该板部件的振动噪音,所述汽车的板部件的振动噪音降低解析装置包括车身网格模型取得单元(automotive body mesh model acquisition unit)、振动噪音降低对象板部件模型的特定频带选定单元(unit selecting specific frequency band of vibration and noise at target panel parts)、振动传递骨架部件模型确定单元(unit defining frame part in vibration transfer path)、每个网格的板厚最佳化单元(thickness optimization process for each mesh)、振动传递骨架部件模型的划分区域设定单元(unit setting segmentation of frame part in vibration transfer path)、每个划分区域的板厚最佳化单元(thickness optimization unit for each section area)、及振动传递骨架部件的划分区域/最佳板厚决定单元(segmentation of frame part in transfer path/optimal thickness determination unit),所述车身网格模型取得单元取得车身网格模型,所述车身网格模型具备将成为振动噪音的降低对象的所述板部件和传递来自所述起振源的振动的所述振动传递骨架部件分别以网格进行了模型化而得到的振动噪音降低对象板部件模型和振动传递骨架部件模型,并且所述车身网格模型被设定了所述起振源,所述振动噪音降低对象板部件模型的特定频带选定单元求出所述振动噪音降低对象板部件模型的等效辐射功率(erp)的频率特性作为成为所述振动噪音的降低对象的板部件的振动噪音的指标,根据该求出的等效辐射功率(erp)的频率特性来选定特定频带,所述振动传递骨架部件模型确定单元求出所述振动传递骨架部件模型及所述振动噪音降低对象板部件模型中的各网格的振动能量,从所述振动传递骨架部件模型之中确定对于所述振动噪音降低对象板部件模型的所述特定频带下的振动的贡献大的振动传递骨架部件模型,所述每个网格的板厚最佳化工序设定所述振动噪音降低对象板部件模型的所述特定频带下的等效辐射功率的最小化作为目标函数,设定所述确定的振动传递骨架部件模型的总重量的规定重量以下作为制约条件(constraint condition),设定所述确定的振动传递骨架部件模型的网格的板厚作为设计变量而进行将该板厚最佳化的板厚最佳化解析,求出所述确定的振动传递骨架部件模型的每个网格的最佳化的板厚,所述振动传递骨架部件模型的划分区域设定单元基于通过所述每个网格的板厚最佳化单元求出的每个网格的最佳化的板厚,设定将所述确定的振动传递骨架部件模型按照规定范围的板厚进行汇总并划分的划分区域,所述每个划分区域的板厚最佳化单元设

定所述振动噪音降低对象板部件模型的所述特定频带下的等效辐射功率的最小化作为目标函数,设定所述确定的振动传递骨架部件模型的总重量的规定重量以下作为制约条件,设定所述确定的振动传递骨架部件模型的所述划分区域的板厚作为设计变量而进行将该板厚最佳化的板厚最佳化解析,求出所述确定的振动传递骨架部件模型的每个划分区域的最佳化的板厚,所述振动传递骨架部件的划分区域/最佳板厚决定单元基于所述确定的振动传递骨架部件模型的划分区域和每个该划分区域的最佳化的板厚,决定与该确定的振动传递骨架部件模型对应的所述振动传递骨架部件的划分区域和每个该划分区域的最佳的板厚。

[0029]

发明效果

[0030]

在本发明中,在成为汽车的振动噪音的降低对象的板部件的特定频带下,确定成为从汽车的起振源至作为所述振动噪音的降低对象的板部件的振动传递路径的振动传递骨架部件,将该确定的振动传递骨架部件的板厚进行了最佳化之后,基于该最佳化的板厚将振动传递骨架部件按照规定的板厚范围的区域重新划分,将该重新划分后的区域的板厚进行最佳化,由此能够有效且可靠地降低以所述起振源的振动为起因的汽车的板部件的振动噪音,能够有助于汽车的肃静性、商品价值的提高。

附图说明

[0031]

图1是表示本发明的实施方式的汽车的板部件的振动噪音降低解析装置(vibration noise reduction analyzer)的框图(block diagram)的图。

[0032]

图2是表示具备在本发明的实施方式中设为解析对象的板部件及振动传递骨架部件模型而成的车身网格模型的图。

[0033]

图3是表示在本发明的实施方式中设定为车身网格模型的右侧前副车架(front subframe)的起振源的图。

[0034]

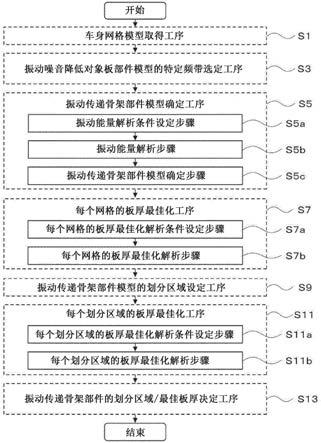

图4是表示本发明的实施方式的汽车的板部件的振动噪音降低解析方法的处理的流程的流程图(flowchart diagram)。

[0035]

图5是表示在本实施方式中,通过确定车身网格模型中的从起振源至振动噪音降低对象板部件模型(顶板模型)的振动传递路径的振动能量解析而求出的振动传递骨架部件模型中的振动能量(振动加速度)的结果的一例的图。

[0036]

图6是表示在本实施方式中,降低车身网格模型中的顶板模型的振动噪音的振动传递骨架部件模型的每个网格的板厚分布的结果的一例的图。

[0037]

图7是表示在本实施方式中,降低顶板模型的振动噪音的振动传递骨架部件模型的划分区域及其板厚的结果的一例的图。

[0038]

图8是说明本发明的课题的从汽车的起振源经由振动传递骨架部件传递的板部件的振动的图。

具体实施方式

[0039]

在说明本发明的实施方式的汽车板部件的振动噪音降低解析方法及解析装置之前,说明在本发明中成为解析对象的作为汽车的振动噪音的降低对象的板部件及汽车的起振源至振动传递骨架部件。需要说明的是,在以下的说明中,朝向汽车前进方向将宽度方向

右侧设为右侧,将宽度方向左侧设为左侧。

[0040]

《作为汽车的振动噪音的降低对象的板部件及振动传递骨架部件》

[0041]

在本发明中成为解析对象的作为汽车的振动噪音的降低对象的板部件是作为薄板(thin sheet)结构的部件的外板面板(outer panel)或内板面板(inner panel),可例示顶板或底板等。而且,在本发明中成为解析对象的汽车的振动传递骨架部件是汽车的构成车身骨架的部件,可例示上边梁(roof rail)、a柱(pillar)、b柱、c柱、下纵梁(side sill)等。并且,由它们构成的车身骨架具有在汽车的行驶(driving)时从发动机(engine)或路面(road surface)输入振动(周期性的载荷)的起振源。

[0042]

《汽车的板部件的振动噪音降低解析装置》

[0043]

接下来,关于本发明的实施方式的汽车的板部件的振动噪音降低解析装置(以下,仅称为“振动噪音降低解析装置”)的结构,以下进行说明。

[0044]

本实施方式的振动噪音降低解析装置1为了降低以汽车的板部件的振动为起因的振动噪音,确定处于从该汽车的起振源至成为振动噪音的降低对象的板部件的振动传递路径上的振动传递骨架部件,将该确定的振动传递骨架部件划分成规定的区域而求出各自的最佳的板厚,如图1所示,由pc(个人计算机)等构成,具有显示装置(display device)3、输入装置(input device)5、存储装置(memory storage)7、作业用数据存储器(working data memory)9及运算处理装置(arithmetic processing)11。

[0045]

并且,显示装置3、输入装置5、存储装置7及作业用数据存储器9连接于运算处理装置11,按照来自运算处理装置11的指令来执行各个功能。以下,对振动噪音降低解析装置1的各结构进行说明。需要说明的是,本技术的附图中所示的x方向、y方向及z方向分别表示车身前后方向、车身宽度方向及车身上下方向。

[0046]

《显示装置》

[0047]

显示装置3使用于解析结果的显示等,由液晶监视器等构成。

[0048]

《输入装置》

[0049]

输入装置5使用于车身网格模型文件30的显示指示、操作者的条件输入等,由键盘或鼠标等构成。

[0050]

《存储装置》

[0051]

存储装置7使用于车身网格模型文件30等各种文件的存储等,由硬盘等构成。

[0052]

车身网格模型具备:振动噪音降低对象板部件模型,将成为振动噪音的降低对象的板部件以细分化的网格(平面要素(two-dimensional element))进行了模型化;及多个振动传递骨架部件模型,将构成车身骨架结构的多个振动传递骨架部件(vibration transmission frame part)分别以网格(平面要素及/或立体要素(three-dimensional element))进行了模型化,车身网格模型文件30保存该车身网格模型的各种信息。并且,在车身网格模型文件30保存有与要素、节点(node)有关的信息、与材料特性有关的信息等作为车身网格模型的各种信息。

[0053]

《作业用数据存储器》

[0054]

作业用数据存储器9使用于运算处理装置11中使用的数据的暂时保存(存储)、运算,由ram(random access memory)等构成。

[0055]

《运算处理装置》

[0056]

如图1所示,运算处理装置11具备车身网格模型取得单元13、振动噪音降低对象板部件模型的特定频带选定单元15、振动传递骨架部件模型确定单元17、每个网格的板厚最佳化单元19、振动传递骨架部件模型的划分区域设定单元21、划分区域的板厚最佳化单元23、及振动传递骨架部件的划分区域/最佳板厚决定单元25,由pc等的cpu(中央运算处理装置)构成。上述的各部通过cpu执行规定的程序而发挥作用。以下说明运算处理装置11中的上述的各部的功能。

[0057]

(车身网格模型取得单元)

[0058]

车身网格模型取得单元13取得车身网格模型,所述车身网格模型具备将成为振动噪音的降低对象的板部件和传递来自汽车的起振源的振动的振动传递骨架部件分别以网格进行了模型化而得到的振动噪音降低对象板部件模型和振动传递骨架部件模型,并且所述车身网格模型被设定了所述起振源。

[0059]

图2及图3示出车身网格模型31的一例。车身网格模型31具备作为振动噪音降低对象板部件模型的顶板模型33、作为振动传递骨架部件模型的上边梁模型35、a柱模型37、b柱模型39、c柱模型41、前副车架模型43,并将汽车的车身骨架中的起振源31a设定于前副车架模型43。

[0060]

车身网格模型31从存储于存储装置7的车身网格模型文件30通过读入而能够取得要素信息、材料特性(material property)信息。

[0061]

(振动噪音降低对象板部件模型的特定频带选定单元)

[0062]

振动噪音降低对象板部件模型的特定频带选定单元15如后所述选定将作为用于进行振动传递骨架部件模型的板厚最佳化的目标函数而设定的振动噪音降低对象板部件模型的等效辐射功率(erp)、振动能量进行最小化的特定频带。

[0063]

通过设定于车身网格模型的起振源而振动噪音降低对象板部件模型振动的频带、振动模式通过进行使用了包含成为对象的振动噪音对象板部件模型的车身网格模型的频率响应解析,例如振动模式解析或振动能量解析而能够决定。

[0064]

在车身网格模型中,从起振源向振动传递骨架部件模型传递而振动噪音降低对象板部件模型振动,但是该振动噪音降低对象板部件模型的振动的等效辐射功率(erp)、振动能量根据振动的频率而变动。

[0065]

因此,在本实施方式中,振动噪音降低对象板部件模型的特定频带选定单元15求出所述振动噪音降低对象板部件模型的等效辐射功率(erp)的频率特性作为成为振动噪音的降低对象的板部件的振动噪音的指标,根据该频率特性而选定等效辐射功率大的特定频带。然后,通过后述的板厚最佳化解析将该特定频带下的等效辐射功率(erp)进行最小化。在此,等效辐射功率(erp)大的特定频带是指例如在等效辐射功率(erp)的频率特性中包含最大值的任意的频率范围。

[0066]

需要说明的是,振动噪音降低对象板部件模型的特定频带选定单元15并不局限于选定等效辐射功率(erp)大的特定频带的情况,也可以任意选定想要降低等效辐射功率、振动能量的特定频带。

[0067]

(振动传递骨架部件模型确定单元)

[0068]

振动传递骨架部件模型确定单元17求出振动传递骨架部件模型及振动噪音降低对象板部件模型中的各网格的振动能量,从所述振动传递骨架部件模型之中,确定对所述

振动噪音降低对象板部件模型的特定频带下的振动的贡献大的振动传递骨架部件模型。

[0069]

在本实施方式中,如图1所示,振动传递骨架部件模型确定单元17具有振动能量解析条件设定部(vibration energy analysis condition setting section)17a、振动能量解析部(vibration energy analysis section)17b、振动传递骨架部件模型确定部(section defining frame part in transfer path)17c。

[0070]

振动能量解析条件设定部17a设定向车身网格模型的起振源输入的振动及振动引起的位移等,来作为通过振动能量解析而赋予的振动能量解析条件,所述振动能量解析用于求出振动传递骨架部件模型及振动噪音降低对象板部件模型中的各网格的振动能量。

[0071]

在此,振动能量解析(振动强度(vibration intensity)解析)根据成为对象的结构物中的要素(网格)间的能量收支(energy balance),算出各网格具有的振动能量。在本实施方式中,通过振动能量解析算出的振动能量称为各网格的动能(physical energy)或应变能(strain energy)。

[0072]

振动能量解析部17b在通过振动能量解析条件设定部17a设定的振动能量解析条件下,根据车身网格模型中的振动传递骨架部件模型及振动噪音降低对象板部件模型的各自的网格间的能量收支,求出各网格的振动能量。

[0073]

振动传递骨架部件模型确定部17c根据通过振动能量解析部17b关于该各网格求出的振动能量的值,由振动噪音降低对象板部件模型的特定频带选定单元15选定,选定成为特定频带下的振动噪音降低对象板部件模型的振动的传递路径的振动传递骨架部件模型,从该选定的振动传递骨架部件模型之中,确定通过振动能量解析部17b求出的网格的振动能量大的振动传递骨架部件模型。

[0074]

需要说明的是,通过振动传递骨架部件模型确定部17c设为振动传递骨架部件模型的特定的指标的振动能量也可以设为通过振动能量解析部17b求出作为各网格的振动能量的动能和应变能中的任一者。

[0075]

(每个网格的板厚最佳化单元)

[0076]

每个网格的板厚最佳化单元19求出通过振动传递骨架部件模型确定单元17确定的振动传递骨架部件模型的每个网格的最佳化的板厚。

[0077]

在本实施方式中,如图1所示,每个网格的板厚最佳化单元19具有每个网格的板厚最佳化解析条件设定部(thickness optimization analysis condition setting section)19a、每个网格的板厚最佳化解析部(thickness optimization analysis section)19b。

[0078]

每个网格的板厚最佳化解析条件设定部19a设定将每个网格的板厚进行最佳化的板厚最佳化解析中的每个网格的板厚最佳化解析条件。在本实施方式中,设定与振动噪音降低对象板部件模型的振动噪音有关的目标函数、与所述振动传递骨架部件模型的总重量有关的制约条件作为每个网格的板厚最佳化解析条件。

[0079]

目标函数设定汽车的板部件的振动噪音的指标即振动噪音降低对象板部件模型的特定频带下的等效辐射功率的最小化。在此,特定频带是指通过振动噪音降低对象板部件模型的特定频带选定单元15选定的特定频带。而且,制约条件将振动传递骨架部件模型的总重量设定为规定的重量以下。

[0080]

每个网格的板厚最佳化解析部19b设定车身网格模型中的网格的板厚作为设计变

量,进行以满足通过每个网格的板厚最佳化解析条件设定部19a设定的目标函数和制约条件的方式将所述设定的网格的板厚最佳化的板厚最佳化解析,求出每个网格的最佳化的板厚。在此,对于每个网格设定的设计变量的数值、范围优选根据用于实际的振动传递骨架部件的制造的钢板等的板厚的种类来进行设定。

[0081]

通过每个网格的板厚最佳化解析部19b求出的振动传递骨架部件模型中的网格的板厚较厚的情况表示该网格的板厚能提高振动噪音降低对象板部件模型的刚性,较大地有助于特定频带下的等效辐射功率(erp)的最小化。并且,该情况表示较大地有助于成为振动噪音的降低对象的板部件的振动噪音的降低。

[0082]

相对于此,通过每个网格的板厚最佳化解析部19b求出的振动传递骨架部件模型中的网格的板厚较薄的情况表示该网格的板厚对振动噪音降低对象板部件模型的刚性的贡献小,对特定频带下的等效辐射功率(erp)的最小化的贡献也小。该情况表示对于板部件的振动噪音的降低的对于成为振动噪音的降低对象的板部件的振动噪音的降低的贡献小。

[0083]

(振动传递骨架部件模型的划分区域设定单元)

[0084]

振动传递骨架部件模型的划分区域设定单元21基于通过每个网格的板厚最佳化单元19进行了最佳化的每个网格的板厚,设定将通过振动传递骨架部件模型确定单元17确定的振动传递骨架部件模型按照规定范围的板厚汇总并划分的划分区域。

[0085]

通过每个网格的板厚最佳化单元19求出的每个网格的板厚由于网格显著小,因此难以对应于这样的细分化的网格来变更板厚并制造实际的振动传递骨架部件。

[0086]

因此,对于通过振动传递骨架部件模型确定单元17确定的振动传递骨架部件模型,将通过每个网格的板厚最佳化单元19求出的每个网格的最佳化的板厚处于规定的范围的网格汇总,按照该汇总的网格的区域来划分所述振动传递骨架部件模型而设定划分区域。

[0087]

对振动传递骨架部件模型进行划分用的每个网格的板厚的规定的范围优选例如根据用于实际的振动传递骨架部件的制造的钢板等的板厚的种类来进行设定。而且,按照划分而具有不同的板厚的钢板通过拼焊板等方法来制造并冲压成形,能够成为振动传递骨架部件。

[0088]

(每个划分区域的板厚最佳化单元)

[0089]

每个划分区域的板厚最佳化单元23求出通过振动传递骨架部件模型确定单元17确定的振动传递骨架部件模型的每个划分区域的最佳化的板厚。

[0090]

在本实施方式中,如图1所示,划分区域的板厚最佳化单元23具有每个划分区域的板厚最佳化解析条件设定部23a、每个划分区域的板厚最佳化解析部23b。

[0091]

每个划分区域的板厚最佳化解析条件设定部23a设定将每个划分区域的板厚进行最佳化的板厚最佳化解析中的每个划分区域的板厚最佳化解析条件。在本实施方式中,设定与振动噪音降低对象板部件模型的振动噪音有关的目标函数、与所述振动传递骨架部件模型的总重量有关的制约条件作为每个划分区域的板厚最佳化解析条件。

[0092]

设定汽车的板部件的振动噪音的指标即振动噪音降低对象板部件模型的特定频带下的等效辐射功率的最小化作为目标函数。在此,特定频带是通过振动噪音降低对象板部件模型的特定频带选定单元15选定的特定频带。而且,制约条件将振动传递骨架部件模型的总重量设定为规定的重量以下。

[0093]

每个划分区域的板厚最佳化解析部23b将通过振动传递骨架部件模型确定单元17确定的振动传递骨架部件模型的划分区域的板厚设定作为设计变量,进行以满足通过每个划分区域的板厚最佳化解析条件设定部23a设定的目标函数和制约条件的方式将所述设定的划分区域的板厚最佳化的板厚最佳化解析,求出每个划分区域的最佳化的板厚。在此,对于每个划分区域设定的设计变量的数值、范围优选根据用于实际的振动传递骨架部件的制造的钢板等的板厚的种类来进行设定。

[0094]

通过每个划分区域的板厚最佳化解析部23b求出的振动传递骨架部件模型中的划分区域的板厚较厚的情况表示该划分区域的板厚提高振动噪音降低对象板部件模型的刚性(stiffness),较大地有助于特定频带下的等效辐射功率的最小化,即振动噪音的降低。

[0095]

相对于此,通过每个划分区域的板厚最佳化解析部23b求出的振动传递骨架部件模型中的划分区域的板厚较薄的情况表示该划分区域的板厚对振动噪音降低对象板部件模型的刚性的贡献小,对振动噪音的降低的贡献也小。

[0096]

(振动传递骨架部件的划分区域/最佳板厚决定单元)

[0097]

振动传递骨架部件的划分区域/最佳板厚决定单元25对于通过振动传递骨架部件模型的划分区域设定单元21确定的振动传递骨架部件模型,基于通过振动传递骨架部件模型的划分区域设定单元21设定的划分区域、通过每个划分区域的板厚最佳化解析部23b求出的每个划分区域的最佳化的板厚,决定与该确定的振动传递骨架部件模型对应的振动传递骨架部件的划分区域、每个该划分区域的最佳的板厚。

[0098]

《汽车的板部件的振动噪音降低解析方法》

[0099]

接下来,关于本实施方式的汽车的板部件的振动噪音降低解析方法(以下,仅称为“振动噪音降低解析方法”)的结构,以下进行说明。

[0100]

本实施方式的振动噪音降低解析方法是降低以从汽车中的起振源经由振动传递骨架部件向板部件传递的振动为起因的该板部件的振动噪音的方法,如图4所示,具备车身网格模型取得工序s1、振动噪音降低对象板部件模型的特定频带选定工序s3、振动传递骨架部件模型确定工序s5、每个网格的板厚最佳化工序s7、振动传递骨架部件模型的划分区域设定工序s9、每个划分区域的板厚最佳化工序s11、振动传递骨架部件的划分区域/最佳板厚决定工序s13。以下,基于图4所示的流程图,说明上述的各工序。需要说明的是,在以下的说明中,上述的各工序也使用由计算机构成的本发明的实施方式的振动噪音降低解析装置1(图1)来执行。

[0101]

《车身网格模型取得工序》

[0102]

车身网格模型取得工序s1是如下工序:取得车身网格模型,所述车身网格模型具备将成为振动噪音的降低对象的板部件和传递来自汽车的起振源的振动的振动传递骨架部件分别以网格进行了模型化而得到的振动噪音降低对象板部件模型和振动传递骨架部件模型,并且所述车身网格模型被设定了所述起振源。在本实施方式中,车身网格模型取得工序s1由振动噪音降低解析装置1的车身网格模型取得单元13进行。

[0103]

《振动噪音降低对象板部件模型的特定频带选定工序》

[0104]

振动噪音降低对象板部件模型的特定频带选定工序s3是如下工序:如后所述,选定将作为用于进行振动传递骨架部件模型的板厚最佳化的目标函数而设定的振动噪音降低对象板部件模型的等效辐射功率(erp)、振动能量最小化的特定频带。在本实施方式中,

振动噪音降低对象板部件模型的特定频带选定工序s3由振动噪音降低解析装置1的振动噪音降低对象板部件模型的特定频带选定单元15进行。

[0105]

由于设定于车身网格模型的起振源而振动噪音降低对象板部件模式振动的频带、振动模式通过进行使用了包含成为对象的振动噪音对象板部件模型的车身网格模型的频率响应解析,例如振动模式解析或振动能量解析而能够决定。

[0106]

在车身网格模型中,从起振源向振动传递骨架部件模型传递而振动噪音降低对象板部件模型振动,但是该振动噪音降低对象板部件模型的振动的等效辐射功率(erp)、振动能量根据振动的频率而变动。

[0107]

因此,在本实施方式中,振动噪音降低对象板部件模型的特定频带选定工序s3求出所述振动噪音降低对象板部件模型的等效辐射功率(erp)的频率特性作为成为振动噪音的降低对象的板部件的振动噪音的指标,根据该频率特性而选定等效辐射功率大的特定频带。然后,通过后述的板厚最佳化解析将该特定频带下的等效辐射功率(erp)最小化。在此,等效辐射功率(erp)大的特定频带是指例如在等效辐射功率(erp)的频率特性中包含最大值的任意的频率范围。

[0108]

需要说明的是,振动噪音降低对象板部件模型的特定频带选定工序s3并不局限于选定等效辐射功率(erp)大的特定频带的情况,也可以任意选定想要降低等效辐射功率或振动能量的特定频带。

[0109]

《振动传递骨架部件模型确定工序》

[0110]

振动传递骨架部件模型确定工序s5求出振动传递骨架部件模型及振动噪音降低对象板部件模型中的各网格的振动能量,从所述振动传递骨架部件模型之中,确定对所述振动噪音降低对象板部件模型的特定频带下的振动的贡献大的振动传递骨架部件模型。

[0111]

在本实施方式中,如图4所示,振动传递骨架部件模型确定工序s5是如下工序:具有振动能量解析条件设定步骤s5a、振动能量解析步骤s5b、振动传递骨架部件模型确定步骤s5c,在振动噪音降低解析装置1中由振动传递骨架部件模型确定单元17进行。

[0112]

首先,在振动能量解析条件设定步骤s5a中,设定向车身网格模型的起振源输入的振动及振动引起的位移(displacement)等,作为通过用于求出振动传递骨架部件模型及振动噪音降低对象板部件模型中的各网格的振动能量的振动能量解析赋予的振动能量解析条件。需要说明的是,振动能量解析条件设定步骤s5a由振动传递骨架部件模型确定单元17的振动能量解析条件设定部17a进行。

[0113]

在此,振动能量解析(振动强度解析)是指根据成为对象的结构物中的要素(网格)间的能量收支来算出各网格具有的振动能量。在本实施方式中,通过振动能量解析算出的振动能量称为各网格的动能或应变能。

[0114]

接下来,在振动能量解析步骤s5b中,在振动能量解析条件设定步骤s5a中设定的振动能量解析条件下,根据车身网格模型中的振动传递骨架部件模型及振动噪音降低对象板部件模型的各自的网格间的能量收支来求出各网格的振动能量。需要说明的是,振动能量解析步骤s5b由振动传递骨架部件模型确定单元17的振动能量解析部17b进行。

[0115]

然后,在振动传递骨架部件模型确定步骤s5c中,根据在振动能量解析步骤s5b中关于各网格求出的振动能量的值,选定成为在振动噪音降低对象板部件模型的特定频带选定工序s3中选定的特定频带下的振动噪音降低对象板部件模型的振动的传递路径的振动

传递骨架部件模型,从该选定的振动传递骨架部件模型之中,确定在振动能量解析步骤s5b中求出的网格的振动能量大的振动传递骨架部件模型。需要说明的是,振动传递骨架部件模型确定步骤s5c由振动传递骨架部件模型确定单元17的振动传递骨架部件模型确定部17c进行。

[0116]

另外,在振动传递骨架部件模型确定步骤s5c中用于确定振动传递骨架部件模型的指标即振动能量也可以是通过振动能量解析步骤s5b作为各网格的振动能量而求出的动能和应变能中的任一者。

[0117]

《每个网格的板厚最佳化工序》

[0118]

每个网格的板厚最佳化工序s7求出在振动传递骨架部件模型确定工序s5中确定的振动传递骨架部件模型的每个网格的最佳化的板厚。

[0119]

在本实施方式中,如图4所示,每个网格的板厚最佳化工序s7具有每个网格的板厚最佳化解析条件设定步骤s7a和每个网格的板厚最佳化解析步骤s7b,上述的各步骤分别由振动噪音降低解析装置1中的每个网格的板厚最佳化单元19的每个网格的板厚最佳化解析条件设定部19a和每个网格的板厚最佳化解析部19b进行。

[0120]

首先,在每个网格的板厚最佳化解析条件设定步骤s7a中,设定将每个网格的板厚最佳化的板厚最佳化解析中的每个网格的板厚最佳化解析条件。

[0121]

在本实施方式中,设定与振动噪音降低对象板部件模型的振动噪音有关的目标函数、与所述振动传递骨架部件模型的总重量有关的制约条件作为每个网格的板厚最佳化解析条件。

[0122]

目标函数设定汽车的板部件的振动噪音的指标即振动噪音降低对象板部件模型的特定频带下的等效辐射功率的最小化。在此,特定频带是在振动噪音降低对象板部件模型的特定频带选定工序s3中选定的特定频带。而且,制约条件将振动传递骨架部件模型的总重量设定为规定的重量以下。

[0123]

接下来,在每个网格的板厚最佳化解析步骤s7b中,将车身网格模型中的网格的板厚设定作为设计变量,进行以满足在每个网格的板厚最佳化解析条件设定步骤s7a中设定的目标函数和制约条件的方式将所述设定的网格的板厚最佳化的板厚最佳化解析,求出每个网格的最佳化的板厚。在此,对于每个网格设定的设计变量的数值、范围优选根据用于实际的振动传递骨架部件的制造的钢板等的板厚的种类来进行设定。

[0124]

在每个网格的板厚最佳化解析步骤s7b中求出的振动传递骨架部件模型中的网格的板厚较厚的情况表示该网格的板厚提高振动噪音降低对象板部件模型的刚性,较大地有助于特定频带下的等效辐射功率(erp)的最小化。并且,该情况表示较大地有助于成为振动噪音的降低对象的板部件的振动噪音的降低。

[0125]

相对于此,在每个网格的板厚最佳化解析步骤s7b中求出的振动传递骨架部件模型中的网格的板厚较薄的情况表示该网格的板厚对振动噪音降低对象板部件模型的刚性的贡献小,对特定频带下的等效辐射功率(erp)的最小化的贡献也小。该情况表示对于板部件的振动噪音的降低的对于成为振动噪音的降低对象的板部件的振动噪音的降低的贡献小。

[0126]

《振动传递骨架部件模型的划分区域设定工序》

[0127]

振动传递骨架部件模型的划分区域设定工序s9基于在每个网格的板厚最佳化工

序s7中最佳化的每个网格的板厚,设定将在振动传递骨架部件模型确定工序s5中确定的振动传递骨架部件模型按照规定范围的板厚进行汇总并划分的划分区域。在本实施方式中,振动传递骨架部件模型的划分区域设定工序s9由振动噪音降低解析装置1的振动传递骨架部件模型的划分区域设定单元21进行。

[0128]

在每个网格的板厚最佳化工序s7中求出的每个网格的板厚由于网格显著小,因此难以对应于这样的细分化的网格来变更板厚并制造实际的振动传递骨架部件。

[0129]

因此,对于在振动传递骨架部件模型确定工序s5中确定的振动传递骨架部件模型,将在每个网格的板厚最佳化工序s7中求出的每个网格的最佳化的板厚处于规定的范围的网格汇总,按照该汇总的网格的区域来划分所述振动传递骨架部件模型而设定划分区域。

[0130]

用于划分振动传递骨架部件模型的每个网格的板厚的规定的范围优选根据例如用于实际的振动传递骨架部件的制造的钢板等的板厚的种类来进行设定。而且,按照划分而具有不同的板厚的钢板通过拼焊板等方法来制造并冲压成形,能够形成振动传递骨架部件。

[0131]

《划分区域的板厚最佳化工序》

[0132]

每个划分区域的板厚最佳化工序s11求出在振动传递骨架部件模型确定工序s5中确定的振动传递骨架部件模型的每个划分区域的最佳化的板厚。在本实施方式中,如图4所示,划分区域的板厚最佳化工序s11具有每个划分区域的板厚最佳化解析条件设定步骤s11a和每个划分区域的板厚最佳化解析步骤s11b,上述的各步骤由振动噪音降低解析装置1中的每个划分区域的板厚最佳化单元23的每个划分区域的板厚最佳化解析条件设定部23a和每个划分区域的板厚最佳化解析部23b分别进行。

[0133]

首先,在每个划分区域的板厚最佳化解析条件设定步骤s11a中,设定将每个划分区域的板厚最佳化的板厚最佳化解析中的每个划分区域的板厚最佳化解析条件。在本实施方式中,设定与振动噪音降低对象板部件模型的振动噪音有关的目标函数、与所述振动传递骨架部件模型的总重量有关的制约条件作为每个划分区域的板厚最佳化解析条件。

[0134]

设定汽车的板部件的振动噪音的指标即振动噪音降低对象板部件模型的特定频带下的等效辐射功率的最小化作为目标函数。在此,特定频带是通过振动噪音降低对象板部件模型的特定频带选定单元15选定的特定频带。而且,制约条件将振动传递骨架部件模型的总重量设定为规定的重量以下。

[0135]

接下来,在每个划分区域的板厚最佳化解析步骤s11b中,将在振动传递骨架部件模型确定工序s5中确定的振动传递骨架部件模型的划分区域的板厚设定作为设计变量,进行以满足在每个划分区域的板厚最佳化解析条件设定步骤s7a中设定的目标函数和制约条件的方式将所述设定的划分区域的板厚最佳化的板厚最佳化解析,求出每个划分区域的最佳化的板厚。需要说明的是,对于每个划分区域设定的设计变量的数值、范围优选根据用于实际的振动传递骨架部件的制造的钢板等的板厚的种类来进行设定。

[0136]

在每个划分区域的板厚最佳化解析步骤s11b中求出的振动传递骨架部件模型中的划分区域的板厚较厚的情况表示该划分区域的板厚提高振动噪音降低对象板部件模型的刚性,较大地有助于特定频带下的等效辐射功率的最小化,即振动噪音的降低。

[0137]

相对于此,在每个划分区域的板厚最佳化解析步骤s11b中求出的振动传递骨架部

件模型中的划分区域的板厚较薄的情况表示该划分区域的板厚对振动噪音降低对象板部件模型的刚性的贡献小,对振动噪音的降低的贡献也小。

[0138]

《振动传递骨架部件的划分区域/最佳板厚决定工序》

[0139]

振动传递骨架部件的划分区域/最佳板厚决定工序s13对于在振动传递骨架部件模型确定工序s5中确定的振动传递骨架部件模型,基于在振动传递骨架部件模型的划分区域设定工序s9中设定的划分区域、在每个划分区域的板厚最佳化解析步骤s11b中求出的每个划分区域的最佳化的板厚,决定与该确定的振动传递骨架部件模型对应的振动传递骨架部件的划分区域和每个该划分区域的最佳的板厚。在本实施方式中,振动传递骨架部件的划分区域/最佳板厚决定工序s13由振动噪音降低解析装置1的振动传递骨架部件的划分区域/最佳板厚决定单元25进行。

[0140]

关于本实施方式的振动噪音降低解析方法及解析装置的作用效果,以图2及图3所示的车身网格模型31的顶板模型33的振动所引起的振动噪音的降低为目的,基于确定车身网格模型31中的处于从起振源31a至顶板模型33的振动传递路径上的振动传递骨架部件模型并求出该确定的振动传递骨架部件模型的最佳的划分区域及其最佳的板厚的例子,以下进行说明。

[0141]

首先,通过车身网格模型取得单元13(图1)取得了图2及图3所示的车身网格模型31。如前所述,车身网格模型31具备作为振动噪音降低对象板部件模型的顶板模型33、作为振动传递骨架部件模型的上边梁模型35、a柱模型37、b柱模型39、c柱模型41、前副车架模型43,并且汽车的车身骨架中的起振源31a设定于前副车架模型43。需要说明的是,上边梁是将上边梁外部与上边梁内部合在一起的结构,但是作为上边梁模型35,上边梁外部(roof rail outer)原封不动,以将作为左侧的上边梁内部(roof rail inner)的上边梁(lh侧)和作为右侧的上边梁内部的上边梁(rh侧)分别以网格进行了模型化而得到的上边梁(lh侧)模型35a和上边梁(rh侧)模型35b为解析对象。

[0142]

接下来,每当设定用于进行后述的振动传递骨架部件的板厚最佳化解析的目标函数时,关于振动噪音降低对象板部件模型,选定与想要最小化的等效辐射功率(erp)对应的特定频带。

[0143]

向车身网格模型的起振源输入的振动的频带、振动模式进行使用了包含振动噪音降低对象板部件模型的车身网格模型的频率响应解析来决定。

[0144]

作为振动噪音降低对象板部件模型的顶板模型33的等效辐射功率(erp)根据频率而变动,因此选定了70~80hz作为等效辐射功率(erp)大的特定频带。需要说明的是,在未变更振动传递部件的板厚时(板厚1.4mm)的比较例中,该特定频带(70~80hz)下的等效辐射功率(erp)为29.9db。

[0145]

接下来,通过振动传递骨架部件模型确定单元17(图1),利用车身网格模型31的振动能量解析,选定成为车身网格模型31中的从起振源31a至顶板模型33的振动传递路径的多个振动传递骨架部件模型,并确定了该选定的多个振动传递骨架部件模型中的对顶板模型33的振动的贡献大的振动传递骨架部件模型。

[0146]

在振动能量解析中向车身网格模型31的起振源31a赋予的振动条件设为0~200hz的车身上下方向的1n的周期性的载荷。图5示出通过振动能量解析求出的车身网格模型31的各网格中的振动加速度的结果。

[0147]

根据该结果,选定了前副车架模型43(参照图3),摇臂(rocker)模型(未图示)、a柱模型37(参照图5)、b柱模型39(图5)、上边梁模型35(图5)作为成为从起振源31a至顶板模型33的振动传递路径的振动传递骨架部件模型。并且,将如图5所示选定的振动传递骨架部件模型中的振动能量(振动加速度)的值大的上边梁模型35确定作为对顶板模型33的振动噪音的贡献大的振动传递骨架部件模型。

[0148]

接下来,进行了作为振动传递骨架部件模型的上边梁模型35的板厚最佳化解析。作为板厚最佳化解析,按照上边梁模型35的网格来求出最佳的板厚,设定了目标函数及制约条件作为每个网格的板厚最佳化解析条件。

[0149]

目标函数设为顶板模型33的等效辐射功率(erp)的最小化。制约条件设为上边梁模型35的总重量(=2.85kg)以下。

[0150]

图6示出作为基于每个网格的板厚最佳化单元19的板厚最佳化,通过上边梁模型35的板厚最佳化按照上边梁(lh侧)模型35a及上边梁(rh侧)模型35b的网格进行了最佳化的板厚的分布的结果。

[0151]

并且,通过振动传递骨架部件模型的划分区域设定单元21,基于按照上边梁模型35的网格求出的板厚将上边梁模型35划分成包含板厚0~小于0.75mm、0.75mm以上且小于1.1mm、1.1mm以上且小于1.5mm、1.5mm以上的实际的钢板的各板厚的多个区域,并设定了上边梁模型35的划分区域。

[0152]

接下来,通过划分区域的板厚最佳化单元23,进行了设定的每个划分区域的板厚最佳化解析。作为每个划分区域的板厚最佳化解析条件,通过每个划分区域的板厚最佳化解析条件设定部23a,将成为顶板的振动噪音的指标的顶板模型33的等效辐射功率(erp)的最小化设为目标函数,将上边梁模型35的总重量为规定重量(=2.85kg)以下设为制约条件,与前述的每个网格的板厚最佳化解析同样地进行了设定。

[0153]

另外,通过每个划分区域的板厚最佳化解析条件设定部23a,对作为振动传递骨架部件模型的上边梁模型35中的各划分区域设定了板厚作为设计变量。在此,通过每个划分区域的板厚最佳化解析条件设定部23a设定的设计变量设为0.5mm~2.3mm的0.05mm间距。

[0154]

并且,在通过每个划分区域的板厚最佳化解析条件设定部23a设定的条件下,利用每个划分区域的板厚最佳化解析部23b,求出了各划分区域的最佳的板厚。

[0155]

图7示出通过本实施方式的振动噪音降低解析方法及解析装置,关于如图2所示由车身左侧的上边梁(lh侧)模型35a和车身右侧的上边梁(rh侧)模型35b这两个构件构成的上边梁模型35,求出了以等效辐射功率成为最小的方式求出的上边梁模型35的划分区域及其最佳化的板厚的结果。

[0156]

关于车身宽度方向上的车身左侧的上边梁(lh侧)模型35a,设为与a柱模型37连接的部位35a1、b柱模型39连接的部位35a2、b柱模型39与c柱模型41之间的部位35a3、c柱模型41连接的部位35a4这四个划分区域,得到了部位35a1为板厚0.5mm,部位35a2为板厚1.0mm,部位35a3为板厚0.5mm,部位35a4为板厚1.2mm这样的结果。

[0157]

另一方面,关于车身宽度方向上的车身右侧的上边梁(rh侧)模型35b,设为与b柱模型39连接的部位35b2、比部位35b2靠车身前后方向上的前方侧的部位35b1和后方侧的部位35b3这三个划分区域,得到了部位35b1为板厚0.5mm,部位35b2为板厚1.2mm,部位35b3为板厚1.0mm这样的结果。

[0158]

通过本实施方式的振动噪音降低解析方法及解析装置将上边梁模型35的部件形状设为划分区域,在将其板厚最佳化的情况下,顶板模型的等效辐射功率为26.9db,与上边梁模型35的板厚设为恒定(1.4mm)的比较例中的等效辐射功率29.9db相比,能够将振动噪音降低3.0db(约1成)。

[0159]

以上,根据本实施方式的振动噪音降低解析方法及解析装置,关于处于成为汽车的板部件的振动噪音的原因的振动传递路径上的振动传递骨架部件,显示出,不需要经验地且直观地增加重量或大幅地变更形状,能够逻辑地且有效地降低板部件的振动噪音,能够有助于汽车的肃静性、商品价值的提高。

[0160]

此外,将作为处于汽车的振动传递路径上的结构而选定的振动传递骨架部件划分成多个区域,按照该划分区域而求出最佳的板厚,从而使用与板厚不同的划分区域对应的拼焊板(twb)通过冲压成形能够容易地制造该振动传递骨架部件。

[0161]

产业上的可利用性

[0162]

根据本发明,能够提供一种降低从汽车中的振动源经由多个骨架部件传递的板部件的振动噪音的汽车的板部件的振动噪音降低解析方法及解析装置。

[0163]

标号说明

[0164]

1 振动噪音降低解析装置

[0165]

3 显示装置

[0166]

5 输入装置

[0167]

7 存储装置

[0168]

9 作业用数据存储器

[0169]

11 运算处理装置

[0170]

13 车身网格模型取得单元

[0171]

15 振动噪音降低对象板部件模型的特定频带选定单元

[0172]

17 振动传递骨架部件模型确定单元

[0173]

17a 振动能量解析条件设定部

[0174]

17b 振动能量解析部

[0175]

17c 振动传递骨架部件模型确定部

[0176]

19 每个网格的板厚最佳化单元

[0177]

19a 每个网格的板厚最佳化解析条件设定部

[0178]

19b 每个网格的板厚最佳化解析部

[0179]

21 振动传递骨架部件模型的划分区域设定单元

[0180]

23 每个划分区域的板厚最佳化单元

[0181]

23a 每个划分区域的板厚最佳化解析条件设定部

[0182]

23b 每个划分区域的板厚最佳化解析部

[0183]

25 振动传递骨架部件的划分区域/最佳板厚决定单元

[0184]

30 车身网格模型文件

[0185]

31 车身网格模型

[0186]

31a 起振源

[0187]

33 顶板模型

[0188]

35 上边梁模型

[0189]

35a 上边梁(lh侧)模型

[0190]

35b 上边梁(rh侧)模型

[0191]

37 a柱模型

[0192]

39 b柱模型

[0193]

41 c柱模型

[0194]

43 前副车架模型

[0195]

51 汽车

[0196]

53 发动机

[0197]

55 轮胎

[0198]

57 骨架部件

[0199]

59 板部件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1