一种汽车A柱结构和汽车的制作方法

一种汽车a柱结构和汽车

技术领域

1.本实用新型属于汽车车身技术领域,特别是涉及一种汽车a柱结构和汽车。

背景技术:

2.随着汽车技术的飞速发展,人们对汽车整体性能、安全性以及舒适性的要求也越来越高,其中,汽车a柱和汽车上纵梁连接处的刚度和强度比较低,严重影响整车性能。现有技术中,当汽车发生极端25%偏置碰时,汽车a柱和汽车上纵梁连接处的传力路径单一,最高可承受汽车的冲击力有限,吸收动能较小,无法保证汽车乘员舱内乘员和驾驶员的安全。

技术实现要素:

3.本实用新型针对现有技术中汽车a柱和汽车上纵梁连接处的刚度和轻度比较低,造成汽车的安全性低等技术问题,提供了一种汽车a柱结构和汽车。

4.鉴于以上技术问题,本实用新型实施例提供一种汽车a柱结构,包括第一连接板、第二连接板、a柱加强板以及a柱连接板;所述a柱连接板连接所述a柱加强板;所述第一连接板的一端连接所述a柱连接板,所述第一连接板的另一端连接所述a柱加强板;所述第二连接板安装在所述第一连接板上并与所述a柱连接板连接;

5.所述a柱连接板、所述第一连接板、所述第二连接板以及所述a柱加强板之间形成三角传力结构。

6.可选地,所述a柱连接板上设有折弯连接组件,所述折弯连接组件包括折弯部和连接所述a柱加强板的连接部,所述连接部通过所述折弯部连接所述a柱连接板,所述折弯部与所述a柱加强板之间形成有第一溃缩吸能空间。

7.可选地,所述折弯部包括第一折弯部和第二折弯部;所述连接部包括第一连接部和第二连接部;所述第一连接部通过所述第一折弯部连接所述a柱连接板的上端;所述第二连接部通过所述第二折弯部连接所述a柱连接板的下端;所述第一折弯部连接所述第一连接部的一端朝向所述第二折弯部弯折延伸,所述第二折弯部连接所述第二连接部的一端朝向所述第一折弯部弯折延伸;所述第二连接部位于所述第一连接部的下方。

8.可选地,所述第一连接部与所述第二连接部均与所述a柱加强板抵接。

9.可选地,所述第一连接板包括第一安装板以及呈第一预设角度连接在所述第一安装板下端面上的第二安装板,所述第二连接板第三安装板以及呈第二预设角度连接在所述第三安装板下端面上的第四安装板,所述第三安装板连接所述第二安装板和所述a柱加强板,所述第四安装板连接所述a柱加强板。

10.可选地,所述汽车a柱结构还包括门铰链加强板,所述a柱加强板上设有凹陷空间;所述门铰链加强板安装在所述凹陷空间中;

11.所述门铰链加强板上设有凸出部,所述凸出部与所述a柱加强板之间形成第二溃缩吸能空间。

12.可选地,所述汽车a柱结构还包括上纵梁内板和连接所述上纵梁内板的a柱内板,

所述a柱连接板、所述第一连接板以及所述第二连接板均安装在所述上纵梁内板上,所述a柱加强板通过所述门铰链加强板安装在所述a柱内板上。

13.可选地,所述a柱连接板上设有第一焊接过孔,所述上纵梁内板上设有与所述第一焊接过孔相对设置的第一焊接面,所述第一焊接面与铅垂线之间呈预设夹角;所述第一连接板通过所述焊接面焊接在所述上纵梁内板上。

14.可选地,所述a柱连接板上设有第二焊接过孔,所述a柱加强板上设有与所述第二焊接过孔相对设置的第二焊接面,所述a柱内板上设有与所述第二焊接过孔相对设置的第三焊接面,所述a柱内板通过所述第二焊接面和所述第三焊接面焊接在所述a柱加强板上。

15.本实用新型一实施例还提供了一种汽车,包括所述的汽车a柱结构。

16.本实用新型中,所述a柱连接板、所述第一连接板、所述第二连接板以及所述a柱加强板之间形成三角传力结构;当汽车发生碰撞(特别是50%对碰或25%偏置碰)时,所述a柱连接板将所受的冲击力分散为两条传递路径,一条传递路径为:所述a柱连接板的力传递至所述a柱加强板的上端;另一条传递路径为:所述a柱连接板的力通过所述第一连接板和所述第二连接板传递至所述a柱加强板,并传递至汽车门槛的部位,实现了碰撞能量的分散;并且第一传递路径上的碰撞力和第二传递路径上的碰撞力在所述a柱加强板实现上下循环传递,从而提高了汽车的防碰撞能力和安全性。另外,该三角传力结构的稳定性、强度和强度高,提升了汽车转向时车身的响应速度和精度,提高了汽车的操控性能。此外,该汽车a柱结构还可以降低汽车行驶过程中路面对轮胎的激励,降低了路噪和胎噪,提升了汽车的nvh性能和驾乘舒适性。

附图说明

17.下面结合附图和实施例对本实用新型进一步说明。

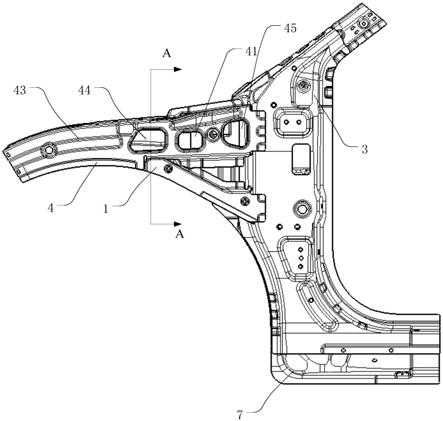

18.图1是本实用新型一实施例提供的汽车a柱结构的结构示意图;

19.图2是本实用新型一实施例提供的汽车a柱结构的爆炸结构示意图;

20.图3是图1中a

‑

a向的截面图;

21.图4是本实用新型一实施例提供的汽车a柱结构的部分结构示意图;

22.图5是本实用新型一实施例提供的汽车a柱结构的部分结构示意图;

23.图6是本实用新型一实施例提供的汽车a柱结构的上纵梁内板和a柱内板的结构示意图;

24.图7是本实用新型一实施例提供的汽车a柱结构的另一视角的结构示意图。

25.说明书中的附图标记如下:

26.1、第一连接板;11、第一安装板;12、第二安装板;2、第二连接板;21、第三安装板;22、第四安装板;3、a柱加强板;31、第二焊接面;4、a柱连接板;41、溃缩孔;42、折弯连接组件;421、第一折弯部;422、第二折弯部;423、第一连接部;424、第二连接部;43、横向加强筋;44、第一焊接过孔;45、第二焊接过孔;5、门铰链加强板;51、凸出部;6、上纵梁内板;61、第一焊接面;7、a柱内板;71、第三焊接面。

具体实施方式

27.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下

结合附图及实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

28.需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”、“中部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为本实用新型的限制。

29.为了方便解释本发明中汽车a柱结构和各部件的安装关系,本发明所指的“前”为实际指向汽车车头的方向(也即图1中左方),本发明中所指的“后”即为实际指向汽车车尾的方向(也即图1中的右方);本发明中所指的“上”为实际指向汽车车顶的方向(也即图1中的上方),本发明中所指的“下”为实际指向汽车车底的方向(也即1中的下方)。

30.如图1和图5所示,本实用新型一实施例提供的一种汽车a柱结构,包括第一连接板1、第二连接板2、a柱加强板3以及a柱连接板4;所述a柱连接板4连接所述a柱加强板3;所述第一连接板1的一端连接所述a柱连接板4,所述第一连接板1的另一端连接所述a柱加强板3;所述第二连接板2安装在所述第一连接板1上并与所述a柱连接板4连接;可以理解地,所述第二连接板2安装在所述第一连接板1上,从而提高了第一连接板1的强度和刚度。

31.所述a柱连接板4、所述第一连接板1、所述第二连接板2以及所述a柱加强板3之间形成三角传力结构。可以理解地,所述a柱连接板4为该三角传力结构的第一条边,所述第一连接板1和所述第二连接板2为该三角传力结构的第二条边,所述a柱加强板3为该三角传力结构的第三条边。

32.本实用新型中,所述a柱连接板4、所述第一连接板1、所述第二连接板2以及所述a柱加强板3之间形成三角传力结构;当汽车发生碰撞(特别是50%对碰或25%偏置碰)时,所述a柱连接板4将所受的冲击力分散为两条传递路径,一条传递路径为:所述a柱连接板4的力传递至所述a柱加强板3的上端;另一条传递路径为:所述a柱连接板4的力通过所述第一连接板1和所述第二连接板2传递至所述a柱加强板3,并传递至汽车门槛的部位,实现了碰撞能量的分散;并且第一传递路径上的碰撞力和第二传递路径上的碰撞力在所述a柱加强板3实现上下循环传递,从而提高了汽车的防碰撞能力和安全性。另外,该三角传力结构的稳定性、强度和刚度高,提升了汽车转向时车身的响应速度和精度,提高了汽车的操控性能。此外,该汽车a柱结构还可以降低汽车行驶过程中路面对轮胎的激励,降低了路噪和胎噪,提升了汽车的nvh性能和驾乘舒适性。

33.在一实施例中,如图1和图2所示,所述a柱连接板4上设有至少一个溃缩孔41。另外,所述溃缩孔41可以吸收所述a柱连接板4的部分碰撞力,以降低汽车a柱的受力,减小了汽车a柱的溃缩变形,保证了车内人员的生存空间;同时,该汽车a柱结构还可以减少车身框架的变形量,避免车身折断,易于车内人员开启车门逃生。

34.在一实施例中,如图2所示,所述a柱连接板4上设有折弯连接组件42,所述折弯连接组件42包括折弯部和连接所述a柱加强板3的连接部,所述连接部通过所述折弯部连接所述a柱连接板4,所述折弯部与所述a柱加强板3之间形成有第一溃缩吸能空间。可以理解地,所述折弯部向所述a柱连接板4的内部折弯,从而所述折弯连接组件42只有所述连接部与所述a柱连接板4连接,而所述折弯部不直接连接所述a柱连接板4,也即折弯部与所述a柱连接板4之间形成所述第一溃缩吸能空间;所述第一溃缩吸能空间可以吸收所述a柱连接板4的

部分碰撞力,进一步提高了汽车的安全性。另外,所述第一溃缩吸能空间,避免了所述a柱连接板4和所述a柱加强板3直接抵接而产生的摩擦异响,提高了汽车nvh性能和舒适性。

35.在一实施例中,如图4所示,所述折弯部包括第一折弯部421和第二折弯部422;所述连接部包括第一连接部423和第二连接部424;所述第一连接部423通过所述第一折弯部421连接所述a柱连接板4的上端;所述第二连接部424通过所述第二折弯部422连接所述a柱连接板4的下端;所述第一折弯部421连接所述第一连接部423的一端朝向所述第二折弯部422弯折延伸,所述第二折弯部422连接所述第二连接部424的一端朝向所述第一折弯部421弯折延伸;所述第二连接部424位于所述第一连接部423的下方。可以理解地,所述折弯连接组件包括第一折弯连接组件和第二折弯连接组件,第一折弯连接组件包括所述第一折弯部421和连接所述第一折弯部421的第一连接板1,第二折弯连接组件包括所述第二折弯部422和连接所述第二折弯部422的第二连接板2。可理解地,所述第一折弯部421和所述第二折弯部422相对设置,所述第一折弯部421位于所述a柱连接板4的上方,并且向所述a柱连接板4的下方延伸;而所述第二折弯部422位于所述a柱连接板4的下方,并且向所述a柱连接板4的上方延伸;上述设置可以减小所述第一连接部423以及所述第二连接部424与所述a柱加强板3的接触面积,增大了所述第一折弯部421以及所述第二折弯部422与所述a柱加强板3之间的第一溃缩吸能空间(包括上下端的两个),进一步提高了汽车nvh性能和舒适性。

36.在一实施例中,所述第一连接部423与所述第二连接部424均与所述a柱加强板3抵接。可以理解地,与所述a柱加强板3抵接的所述第一连接部423以及所述第二连接部424焊接在所述a柱加强板3上,从而实现所述a柱连接板4与所述a柱加强板3之间的焊接。

37.在一实施例中,如图7所示,所述第一连接板1包括第一安装板11以及呈第一预设角度连接在所述第一安装板11下端面上的第二安装板12,所述第二连接板2第三安装板21以及呈第二预设角度连接在所述第三安装板21下端面上的第四安装板22,所述第三安装板21连接所述第二安装板12和所述a柱加强板3,所述第四安装板22连接所述a柱加强板3。可以理解地,所述第一预设角度和所述第二预设角度均可以根据实际需求而设定(例如,80度、90度、100度等);所述第一安装板11倾斜连接在所述a柱加强板3和所述a柱连接板4之间,所述第二安装板12连接在所述第一安装板11的侧边的下端面上,也即,所述第二安装板12位于所述第一安装板11的下方;所述第三安装板21布置在所述第二安装板12的下方,且与所述第二安装板12贴合连接;而所述第四安装板22为所述第三安装板21的翻边结构,且第四安装板22远离所述a柱连接板4的一端连接所述a柱加强板3。本实用新型中,所述第一连接板1、所述第二连接板2以及所述a柱加强板3之间的连接紧密,稳定性高,提高了该三角传力结构的强度和刚度。

38.在一实施例中,如图1和图2所示,所述a柱连接板4上设有沿其长度方向分布的横向加强筋43。可以理解地,所述横向加强筋43沿汽车的前后方向布置在所述a柱连接板4上,且所述横向加强筋43提高了所述a柱连接板4上的碰撞力向后传递的效率。

39.在一实施例中,如图2、图4和图5所示,所述汽车a柱结构还包括门铰链加强板5,所述a柱加强板3上凹陷形成凹陷空间;所述门铰链加强板5安装在所述凹陷空间中。可以理解地,所述门铰链加强板5的设置,提高了所述a柱加强板3的强度和刚度。

40.在一实施例中,如图1和图2所示,所述门铰链加强板5上设有凸出部51,所述凸出部51与所述a柱加强板3之间形成第二溃缩吸能空间。可以理解地,所述凸出部向背离所述a

柱加强板5的一端凸出,且所述第二溃缩吸能空间可以进一步吸收所述a柱连接板4传递至所述a柱加强板3上端的碰撞力,提高了该汽车a柱结构的安全性。

41.在一实施例中,如图2和图7所示,所述汽车a柱结构还包括上纵梁内板6和连接所述上纵梁内板6的a柱内板7,所述a柱连接板4、所述第一连接板1以及所述第二连接板2均安装在所述上纵梁内板6上,所述a柱加强板3通过所述门铰链加强板5背离所述a柱加强板3安装在所述a柱内板7上。可以理解地,该汽车a柱结构的前端为双层结构,双层结构有所述a柱连接板4和所述上纵梁内板6构成,该汽车a柱结构的前端为三层结构,三层结构依次有所述a柱加强板3、所述门铰链加强板5以及所述a柱内板7构成;且该汽车a柱结构的下端由所述第一加强板、所述第二加强板以及所述上纵梁内板6构成的三层板结构;本实用新型中,该汽车a柱结构的结构稳定,强度和刚度高。

42.可以理解地,所述第四安装板22还与所述a柱内板7贴合并焊接在一起,从而进一步提高该汽车a柱结构的强度和刚度。

43.在一实施例中,如图1和图3所示,所述a柱连接板4上设有第一焊接过孔44,所述上纵梁内板6上设有与所述第一焊接过孔44相对设置的第一焊接面61,所述第一焊接面61与铅垂线之间呈预设夹角;所述第一连接板1通过所述第一焊接面61焊接在所述上纵梁内板6上。可以理解地,所述第一焊接面61焊接在所述第二连接板2上,而所述第二连接板2位于所述a柱连接板4和所述上纵梁内板6之间,焊接枪的枪头可以伸入所述第一焊接过孔44,将所述第二连接板2焊接在所述上纵梁内板6上。另外,所述第一焊接过孔44还可以起到溃缩吸能的作用。

44.进一步地,所述预设角度可以根据实际需求而设定,例如所述预设角度的取值范围为20度~40度,作为优选,所述预设夹角为25度。将所述焊接部设置沿竖直设置成倾斜的斜面,可以减小所述第一焊接过孔44的截面积,保证了该汽车a柱结构的强度和刚度。

45.在一实施例中,如图1和图2所示,所述a柱连接板4上设有第二焊接过孔45,所述a柱加强板3上设有与所述第二焊接过孔45相对设置的第二焊接面31,所述a柱内板7上设有与所述第二焊接过孔45相对设置的第三焊接面71,所述a柱内板7通过所述第二焊接面31和所述第三焊接面71焊接在所述a柱加强板3上。可以理解地,焊接枪头可以伸入所述第二焊接过孔45焊接所述第二焊接面31和所述第三焊接面71,提高了该汽车a柱结构焊接的便捷性;并且所述第二焊接过孔45还可以起到溃缩吸能的作用。

46.本实用新型中,所述a柱连接板4、所述第一连接板1、所述第二连接板2均设有预设的焊接处(也即所述焊接部、所述焊接翻边11等),提高了该汽车a柱结构焊接的便捷性、焊接精度和稳定性。

47.本实用新型的汽车a柱结构的安装步骤为:将所述第一连接板1焊接在所述a柱连接板4上,将所述第二连接板2焊接在所述第一连接板1上,所述第一连接板1、所述第二连接板2以及所述a柱连接板4构成前端总成(图4和图5所示);将所述门铰链加强板5焊接在所述a柱加强板3上,所述门铰链加强板5和所述a柱加强板3形成后端总成(如图5所示);所述上纵梁内板6焊接在所述a柱内板7上,所述上纵梁内板6和所述a柱内板7形成机舱总成(如图6所示);最后将所述前端总成、所述后端总成以及所述机舱总成焊接成该汽车a柱结构。

48.该汽车a柱结构的工作原理:所述a柱连接板4和所述上纵梁内板6受到的碰撞力,分散为两条传递路径;一条传递路径为碰撞力沿所述a柱连接板4向上传递,并经过所述第

一焊接过孔44、所述溃缩孔41、所述第二焊接过孔45、所述第一溃缩吸能空间以及所述第二溃缩吸能空间依次变形吸收能量之后,传递至所述a柱加强板3的上端。另一条传递路径为碰撞力从所述a柱连接板4经所述第一连接板1和所述第二连接板2传递至所述a柱加强板3的下部;两条传递路径上的力在所述a柱加强板3后端上下循环传递。

49.本实用新型一实施例还提供了一种汽车,包括所述的汽车a柱结构。

50.以上仅为本实用新型的汽车a柱结构的实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1