一种便于装卸的半挂车箱体的制作方法

1.本实用新型涉及车厢领域,具体为一种便于装卸的半挂车箱体。

背景技术:

2.半挂车是车轴置于车辆重心(当车辆均匀受载时)后面,并且装有可将水平和垂直力传递到牵引车的联接装置的挂车。半挂车一般是三轴半挂车,其种类分为十一米仓栏半挂车,十三米仓栏,低平板半挂车等好多种类,是通过牵引销与半挂车头相连接的一种重型的运输交通工具。

3.然而现在大部分的半挂车箱体在拆卸货物时,工人常常需要在货箱内来回走动装卸,提高了劳动强度,工作效率过低,且一部分的货箱是通滚珠等物品进行货物移动的,在车辆行驶中货物会发生摇晃导致损坏。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种便于装卸的半挂车箱体。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种便于装卸的半挂车箱体,包括车厢,所述车厢的内部底侧横向开设有空槽,所述空槽的内部顶侧固定连接有抵触板,所述抵触板的顶部开设有通孔,所述空槽的内部固定连接有伸缩汽缸,所述伸缩汽缸的顶部固定连接有限位板,所述限位板的顶部固定连接有限位柱,所述限位柱位于通孔的内部,所述车厢的内部底侧开设有两组移动槽,两组所述移动槽分别位于空槽的前后两端,所述移动槽的内部放置有两组移动机构,所述移动机构包括支撑板,所述支撑板底部的前后两端均固定连接有支架,所述支架的内部转动连接有移动轮,所述移动轮位于移动槽的内部,所述支撑板的底部开设有限位孔,所述限位孔与限位柱相对应,所述支撑板的右侧开设有两组插槽。

7.优选地,所述限位柱的顶部为弧形结构,所述限位孔与通孔的横切面均为梯形结构。

8.优选地,所述车厢的左内壁底部固定连接有伸缩杆,所述支撑板的左侧均开设有导向孔,所述导向孔与伸缩杆相对应。

9.优选地,所述移动轮的内部前端固定连接有刹停装置,所述移动槽的顶部开设有导向槽,所述导向槽与支架相对应。

10.优选地,所述空槽和移动槽的长度均为车厢长度的十分之九,所述插槽的高度为3

‑

6cm。

11.本实用新型的有益效果是:本实用新型所提供的一种便于装卸的半挂车箱体,将车辆停靠在合适位置后,叉车利用插槽将移动机构卸下,装载完货物后,再将装在完成的移动机构放置在车厢的内部,此时移动轮位于移动槽的内部,工作人员推动支撑板移动即可,然后对下一组移动机构进行装载,装载完毕后,启动伸缩汽缸向上推动限位板,使限位柱通

过通孔卡入限位孔内,从而对移动机构进行限位,使其不会晃动,保证行驶时的稳定性,到达货物卸货点时,与上同理卸载货物即可,无需工人在车厢内来回走动装载,提高了装卸效率,减轻一定的劳动强度。

附图说明

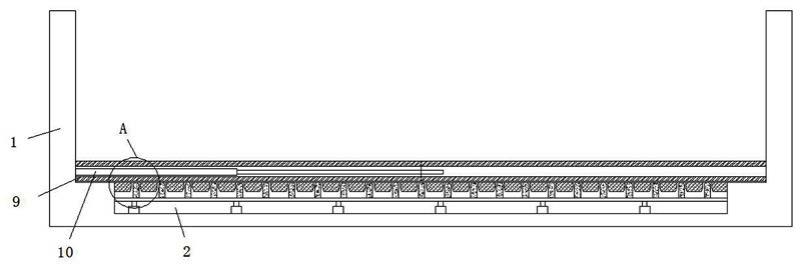

12.图1为本实用新型的基本结构示意图;

13.图2为本实用新型的图1中a处结构放大图;

14.图3为本实用新型的俯剖图;

15.图4为本实用新型的移动部结构示意图;

16.图5为本实用新型的支撑板结构示意图。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

19.如图1-图5所示,本实用新型提供的一种便于装卸的半挂车箱体,包括车厢1,车厢1的内部底侧横向开设有空槽2,空槽2的内部顶侧固定连接有抵触板3,抵触板3的顶部开设有通孔4,空槽2的内部固定连接有伸缩汽缸5,伸缩汽缸5的顶部固定连接有限位板6,限位板6的顶部固定连接有限位柱7,限位柱7位于通孔4的内部,车厢1的内部底侧开设有两组移动槽8,两组移动槽8分别位于空槽2的前后两端,移动槽8的内部放置有两组移动机构9,移动机构9包括支撑板901,支撑板901底部的前后两端均固定连接有支架902,支架902的内部转动连接有移动轮903,移动轮903位于移动槽8的内部,支撑板901的底部开设有限位孔904,限位孔904与限位柱7相对应,支撑板901的右侧开设有两组插槽905;将车辆停靠在合适位置后,叉车利用插槽905将移动机构9卸下,装载完货物后,再将装在完成的移动机构9放置在车厢1的内部,此时移动轮903位于移动槽8的内部,工作人员推动支撑板901移动即可,然后对下一组移动机构9进行装载,装载完毕后,启动伸缩汽缸5向上推动限位板6,使限位柱7通过通孔4卡入限位孔904内,从而对移动机构9进行限位,使其不会晃动,保证行驶时的稳定性,到达货物卸货点时,与上同理卸载货物即可,无需工人在车厢1内来回走动装载,提高了装卸效率,减轻一定的劳动强度。

20.限位柱7的顶部为弧形结构,限位孔904与通孔4的横切面均为梯型结构;限位柱7的顶部为弧形结构,梯型结构的限位孔904和通孔4可以使限位柱7卡入限位孔904的时候更为顺畅,减少卡顿的可能性。

21.车厢1的左内壁底部固定连接有伸缩杆10,支撑板901的左侧均开设有导向孔906,

导向孔906与伸缩杆10相对应;伸缩杆10和导向孔906的设立使支撑板901在移动时不会偏离,从而使限位柱7更好的卡入限位孔904。

22.移动轮903的内部前端固定连接有刹停装置907,移动槽8的顶部开设有导向槽11,导向槽11与支架902相对应;刹停装置907的设置使移动轮903到达指定位置后,不会移动,导向槽11配合支撑使移动轮903移动时不会发生偏移,保证本装置的运行的稳定性。

23.空槽2和移动槽8的长度均为车厢1长度的十分之九,插槽905的高度为3

‑

6cm;空槽2和移动槽8的长度均为车厢1长度的十分之九可以对移动机构9进行限位,减少移动机构9从车厢1内滑落的可能性,插槽905的高度为3

‑

6cm可以保证支撑板901的牢固性。

24.将车辆停靠在合适位置后,叉车利用插槽905将移动机构9卸下,装载完货物后,再将装在完成的移动机构9放置在车厢1的内部,此时移动轮903位于移动槽8的内部,将伸缩杆10伸长,使伸缩杆10卡入导向孔906,工作人员推动支撑板901移动即可,然后对下一组移动机构9进行装载,装载完毕后,启动伸缩汽缸5向上推动限位板6,使限位柱7通过通孔4卡入限位孔904内,从而对移动机构9进行限位,使其不会晃动,保证行驶时的稳定性,到达货物卸货点时,与上同理卸载货物即可,无需工人在车厢1内来回走动装载,提高了装卸效率,减轻一定的劳动强度。

25.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1