一种车身侧围框架总成的制作方法

1.本实用新型属于汽车技术领域,具体地说,本实用新型涉及一种车身侧围框架总成。

背景技术:

2.汽车的轻量化研究及应用越来越成为行业内的关注点,铝合金车身的应用在车身轻量化方面起到了巨大的作用,但是也同样遇到了一些需要解决的问题:由于铝合金材料的弹性模量和抗拉强度比传统的钢材要低,在一些关键的结构中使用时就比较难满足目前越来越严格的碰撞安全性能的要求。例如说,目前铝合金车身的车身侧围框总成由侧围骨架上边梁、侧围骨架门槛梁、a柱、b柱、c柱等结构一体冲压形成,此种制造方式不仅会导致侧围成型困难,而且铝合金材料的b柱强度很难达到汽车侧碰性能的要求。

技术实现要素:

3.本实用新型的目的是提出一种车身侧围框架,以解决铝合金车身侧围成型困难、b柱侧碰性能差的问题。

4.本实用新型的车身侧围框架总成包括由侧围骨架上边梁、侧围骨架门槛梁、a柱、c柱组成的侧围骨架,以及钢制的b柱总成;所述侧围骨架由铝合金一体冲压成型,所述b柱总成的顶端与侧围骨架上边梁固定连接,b柱总成的底端与侧围骨架门槛梁固定连接。

5.与传统的一体成型的铝合金车身侧围框架总成不同,本实用新型将b柱总成从车身侧围框架总成中独立出来制造,并在后期装配到侧围骨架上,简化了侧围骨架,有利于侧围骨架的成型;而b柱总成采用结构强度较高的钢材制成,侧围骨架采用轻量化的铝合金制成,不仅可以尽量满足车身轻量化的要求,还可以满足b柱侧碰性能的要求。

6.进一步地,所述b柱总成与侧围骨架之间设有耐腐蚀隔层。钢制的b柱总成与铝制的侧围骨架之间不同电位差可能会导致电化学腐蚀,通过设置耐腐蚀隔层,可以隔绝b柱总成与侧围骨架之间的电连接,以减少电化学腐蚀,上述隔层可以是由点焊密封胶、结构胶等制成的胶层,此处不再赘述。

7.进一步地,所述b柱总成的顶端设有水平方向延伸的上连接部,底端设有水平方向延伸的下连接部,所述上连接部与侧围骨架上边梁固定连接;所述下连接部与侧围骨架门槛梁固定连接。通过上连接部和下连接部,增大了b柱总成与侧围骨架上边梁、侧围骨架门槛梁的连接面积,有利于提高b柱总成与侧围骨架之间的连接稳定性,以及在发生侧碰时将b柱所受到的冲击力迅速分散到侧围骨架上,减少对侧围的破坏,提高安全性。

8.进一步地,所述上连接部、下连接部均为水平槽体结构,上连接部扣合在侧围骨架上边梁上,下连接部扣合在侧围骨架门槛梁上,从而大幅提高b柱总成与侧围骨架的贴合面积,提高b柱总成在侧围骨架上的稳定性,并可以在垂直方向上对b柱总成进行更好地限位、固定。

9.具体来说,为提高b柱总成的强度,所述b柱总成由b柱外板、b柱加强板、b柱安装

板、b柱内板四个槽形结构的钢板冲压件组成,所述b柱外板与b柱内板扣合并焊接固定,形成“口”字形截面的腔体,所述b柱加强板、b柱安装板均位于所述腔体内,且b柱安装板贴合固定于b柱加强板的内侧,b柱加强板贴合固定于b柱外板的内侧。

10.进一步地,所述b柱外板、b柱加强板、b柱内板的两侧均设有翻边,b柱加强板的两侧翻边的内端面与b柱内板的两侧翻边固定连接,b柱加强板的两侧的外端面与b柱外板的两侧翻边固定连接。通过上述翻边可以增大b柱外板、b柱加强板、b柱内板之间的接触面积,提高三者之间的连接稳定性,从而有效提高b柱总成结构的稳固性。

11.本实用新型的车身侧围框架总成通过摆脱传统车身侧围框架总成的设计思路,将其中的b柱总成单独制造,在保证轻量化的前提下,提高了b柱总成的强度,并降低了制造难度,具有很好的实用性。

附图说明

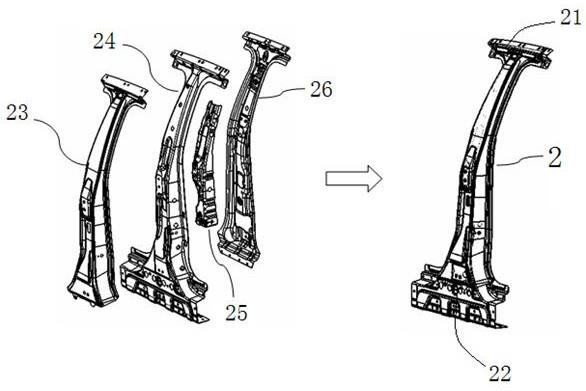

12.图1是实施例1的b柱总成结构模块及其结构分解图。

13.图2是实施例1的b柱总成结构模块的截面图。

14.图3是实施例1的汽车侧围骨架的侧视图。

15.图4是实施例1的车身侧围框架总成的侧视图。

16.图中标记为: 1、侧围骨架;11、侧围骨架上边梁;12、侧围骨架门槛梁;13、a柱;14、c柱;2、b柱总成;21、上连接部;22、下连接部;23、b柱外板;24、b柱加强板;25、b柱安装板;26、b柱内板。

具体实施方式

17.下面对照附图,通过对实施实例的描述,对本实用新型的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明。

18.实施例1:

19.本实施例提出了一种车身侧围框架,以解决铝合金车身侧围成型困难、b柱侧碰性能差的问题。

20.如图1~4所示,本实施例的车身侧围框架总成包括由侧围骨架上边梁11、侧围骨架门槛梁12、a柱13、c柱14组成的侧围骨架1,以及钢制的b柱总成2;所述侧围骨架1由铝合金一体冲压成型,所述b柱总成2的顶端与侧围骨架上边梁11固定连接,b柱总成2的底端与侧围骨架门槛梁12固定连接。具体固定连接的方式可以是fds、自穿刺铆接、螺栓装配等的一种或者几种的组合。b柱总成2与侧围骨架1之间设有耐腐蚀隔层(图中未画出耐腐蚀隔层),以用于隔绝b柱总成2与侧围骨架1之间的电连接,减少电化学腐蚀,上述隔层可以是由点焊密封胶、结构胶等制成的胶层,此处不再赘述。

21.如图1、4所示,b柱总成2的顶端设有水平方向延伸的上连接部21,底端设有水平方向延伸的下连接部22,上连接部21与侧围骨架上边梁11固定连接;下连接部22与侧围骨架门槛梁12固定连接。通过上连接部21和下连接部22,增大了b柱总成2与侧围骨架上边梁11、侧围骨架门槛梁12的连接面积,有利于提高b柱总成2与侧围骨架1之间的连接稳定性,以及在发生侧碰时将b柱所受到的冲击力迅速分散到侧围骨架1上,减少对侧围的破坏,提高安

全性。在本实施例中,上连接部21、下连接部22均为水平槽体结构,上连接部21扣合在侧围骨架上边梁11上,下连接部22扣合在侧围骨架门槛梁12上,从而大幅提高b柱总成2与侧围骨架1的贴合面积,提高b柱总成2在侧围骨架1上的稳定性,并可以在垂直方向上对b柱总成2进行更好地限位、固定。

22.为提高b柱总成2的强度,所述b柱总成2由b柱外板23、b柱加强板24、b柱安装板25、b柱内板26四个槽形结构的钢板冲压件组成,所述b柱外板23与b柱内板26扣合并焊接固定,形成“口”字形截面的腔体,所述b柱加强板24、b柱加强板24、安装板25均位于所述腔体内,且b柱安装板25贴合固定于b柱加强板24的内侧,b柱加强板24贴合固定于b柱外板23的内侧。b柱外板23由于单独形成一个局部的结构,冲压角度的设计自由度得到了较大的改善,利于其成型。

23.b柱外板23、b柱加强板24、b柱安装板25、b柱内板26四个冲压件的选材可以根据每个零件的具体需求进行选择,b柱外板23为外观件,可以选取表面质量较好、拉延率较高的材料,b柱加强板24主要支撑碰撞性能的需求,可以选取抗拉强度较高的材料(1000mpa以上),b柱安装板25及b柱内板26主要起铰链、锁、安全带等的安装作用,可以选取普通的高强度钢板(500mpa以上)。四个钢板冲压件通过点焊的方式连接在一起,连接强度较高,且焊接的操作方便性比传统车身侧围外板一体式结构要高。

24.将冲压件焊接成b柱总成2后,先进行电泳,再根据外观的颜色需求喷涂不同的色漆,这种结构方式可以仅针对客户感知的外露结构(b柱总成2)进行电泳喷漆,不需要车身整体电泳,大大节省了能源,减少了电泳污染的排放。

25.b柱外板23、b柱加强板24、b柱内板26的两侧均设有翻边,b柱加强板24的两侧翻边的内端面与b柱内板26的两侧翻边固定连接,b柱加强板24的两侧的外端面与b柱外板23的两侧翻边固定连接。通过上述翻边可以增大b柱外板23、b柱加强板24、b柱内板26之间的接触面积,提高三者之间的连接稳定性,从而有效提高b柱总成2结构的稳固性。

26.与传统的一体成型的铝合金车身侧围框架总成不同,本实用新型将b柱总成2从车身侧围框架总成中独立出来制造,并在后期装配到侧围骨架1上,简化了侧围骨架1,有利于侧围骨架1的成型;而b柱总成2采用结构强度较高的钢材制成,侧围骨架1采用轻量化的铝合金制成,不仅可以尽量满足车身轻量化的要求,还可以满足b柱侧碰性能的要求。

27.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体设计并不受上述方式的限制,只要采用了本实用新型的构思和技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1