一种车身骨架的制作方法

1.本实用新型涉及车辆生产技术领域,更具体的说,涉及一种车身骨架。

背景技术:

2.目前汽车车身存在许多骨架结构,骨架主要由横梁和立柱构成,这些横梁和立柱之间形成大量的十字交叉结构。传统骨架结构多采用断面焊接结构,即十字网格骨架全部采用长短直管零件,在连接处焊接的结构方式,这就增加了大量的焊缝。这些焊缝导致车身制作的工装成本、加工成本、加工周期都大大的增加且导致表面不平整影响整体的美观。

3.随着汽车动力性能和环保节能的要求,车身轻量化设计已经是所有车身设计必须考虑的因素,因此铝合金和碳纤维材料的使用越来越受到重视。但铝合金因其易氧化、热导率和比热容高、线膨胀系数大、合金元素易挥发等缺点,对传统的焊接工艺就产生了极大的挑战。碳纤维材料更是无法使用传统焊接方式进行连接。因此,为减少焊缝焊点数量,榫卯结构成为了十分必要的连接方式。现有技术中的车身骨架的榫卯结构主要采用榫卯腔梁结构,即横梁(立柱)开孔,立柱(横梁)从中间穿过,最终用焊接确保位置固定和强度。这种榫卯结构存在不完全定位,焊缝多,制造成本高、制造周期长且零件不可拆卸的问题,导致车身骨架的抗冲击性能和抗疲劳性能较差。

4.因此,需要一种新的车身骨架。

技术实现要素:

5.本实用新型车身骨架的目的,由以下具体技术手段所达成:

6.一种车身骨架,包括第一梁体和第二梁体,第一梁体和第二梁体作为骨架的主支撑梁体,第一梁体的表面固定开设有第一嵌接口,第一嵌接口的内侧固定设置有加固层,第一梁体和第二梁体的内部均固定设置有隔板,第一梁体和第二梁体均设置为“日”型钢材,第一梁体的内部嵌入设置有限位板,第一梁体的表面固定开设有限位槽,第二梁体的表面固定开设有第二嵌接口,第二嵌接口的边缘固定连接有限位边板,限位边板的内端固定连接有安装背板,安装背板表面嵌入设置有固定螺丝,第二嵌接口的上方位置设置有安装槽,安装槽中固定设置有第一限位板和第二限位板。

7.进一步的优选方案:第一嵌接口呈矩形垂直开设,且开设高度为二分之一梁体高度。

8.进一步的优选方案:加固层分布在第一嵌接口的内侧两边位置,且采用加厚钢结构设置。

9.进一步的优选方案:限位板设置两组,嵌入在第一梁体的内部两端,同时限位板设置为“z”状弹性金属板,内端突出第一嵌接口倾斜设置。

10.进一步的优选方案:限位槽竖向开设两组,位于第一嵌接口的底部两侧,且限位槽设置为梯形内凹槽。

11.进一步的优选方案:限位边板设置两组,分布在第二嵌接口的两侧边缘,且设置为

竖向的梯形金属板,底端呈切面设置。

12.进一步的优选方案:安装背板和限位边板错位设置,同时安装背板嵌入在第二嵌接口的内侧位置。

13.进一步的优选方案:第一限位板和第二限位板均呈外向的倾斜设置,且突出安装槽设置。

14.有益效果:

15.该种车身骨架,通过第一嵌接口便于第二梁体和第一梁体之间的对接安装,通过加固层增强第一嵌接口的稳定性和抗压性,从而有利于梁体结构的对接安装。

16.该种车身骨架,在将第二梁体和第一梁体进行对接安装的时候,第二梁体的安装接触到限位板,限位板受力挤压下降,在第二梁体完全和第一梁体进行对接的时候,限位板回弹,对第二梁体进行固定,增强梁体结构对接安装的稳定性。

17.该种车身骨架,将第一梁体和第二梁体进行对接的时候,限位边板嵌入在限位槽中,通过限位槽对限位边板进行限位固定。

18.该种车身骨架,将第二梁体和第一梁体进行对接的时候,通过限位边板增强梁体结构的对接。

19.该种车身骨架,通过安装背板对限位边板进行安装。

20.该种车身骨架,将梁体结构进行对接的时候,通过第一限位板对限位板施加压力,而第一限位板和第二限位板之间呈内凹设置,便于限位板回弹嵌入,从而完成对嵌接口位置的对接固定。

附图说明

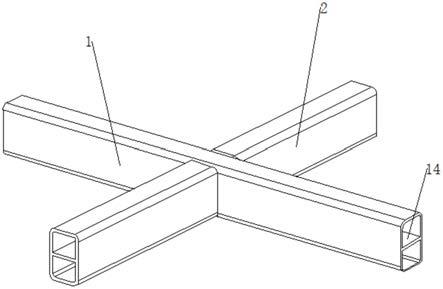

21.图1为本实用新型的整体结构示意图。

22.图2为本实用新型的第一梁体内部结构剖视图。

23.图3为本实用新型的第二梁体连接结构示意图。

24.图4为本实用新型的图3中a处结构放大图。

25.图5为本实用新型的限位边板连接结构示意图。

26.图1

‑

5中:第一梁体1、第二梁体2、加固层3、第一嵌接口4、限位板5、限位槽6、安装槽7、第一限位板8、第二限位板9、限位边板10、固定螺丝11、安装背板12、第二嵌接口13、隔板14。

具体实施方式

27.如附图1至附图5所示:

28.本实用新型提供一种车身骨架,包括第一梁体1和第二梁体2,第一梁体1和第二梁体2作为骨架的主支撑梁体,第一梁体1的表面固定开设有第一嵌接口4,第一嵌接口4的内侧固定设置有加固层3,第一梁体1和第二梁体2的内部均固定设置有隔板14,第一梁体1和第二梁体2均设置为“日”型钢材,第一梁体1的内部嵌入设置有限位板5,第一梁体1的表面固定开设有限位槽6,第二梁体2的表面固定开设有第二嵌接口13,第二嵌接口13的边缘固定连接有限位边板10,限位边板10的内端固定连接有安装背板12,安装背板12表面嵌入设置有固定螺丝11,第二嵌接口13的上方位置设置有安装槽7,安装槽7中固定设置有第一限

位板8和第二限位板9。

29.其中,第一嵌接口4呈矩形垂直开设,且开设高度为二分之一梁体高度。

30.其中,加固层3分布在第一嵌接口4的内侧两边位置,且采用加厚钢结构设置,通过第一嵌接口4便于第二梁体2和第一梁体1之间的对接安装,通过加固层3增强第一嵌接口4的稳定性和抗压性,从而有利于梁体结构的对接安装。

31.其中,限位板5设置两组,嵌入在第一梁体1的内部两端,同时限位板5设置为“z”状弹性金属板,内端突出第一嵌接口4倾斜设置,在将第二梁体2和第一梁体1进行对接安装的时候,第二梁体2的安装接触到限位板5,限位板5受力挤压下降,在第二梁体2完全和第一梁体1进行对接的时候,限位板5回弹,对第二梁体2进行固定,增强梁体结构对接安装的稳定性。

32.其中,限位槽6竖向开设两组,位于第一嵌接口4的底部两侧,且限位槽6设置为梯形内凹槽,将第一梁体1和第二梁体2进行对接的时候,限位边板10嵌入在限位槽6中,通过限位槽6对限位边板10进行限位固定。

33.其中,限位边板10设置两组,分布在第二嵌接口13的两侧边缘,且设置为竖向的梯形金属板,底端呈切面设置,将第二梁体2和第一梁体1进行对接的时候,通过限位边板10增强梁体结构的对接。

34.其中,安装背板12和限位边板10错位设置,同时安装背板12嵌入在第二嵌接口13的内侧位置,通过安装背板12对限位边板10进行安装。

35.其中,第一限位板8和第二限位板9均呈外向的倾斜设置,且突出安装槽7设置,将梁体结构进行对接的时候,通过第一限位板8对限位板5施加压力,而第一限位板8和第二限位板9之间呈内凹设置,便于限位板5回弹嵌入,从而完成对嵌接口位置的对接固定。

36.工作原理:

37.本实施例的具体使用方式与作用,将第一梁体1和第二梁体2进行对接的时候,使得第一梁体1和第二梁体2上开设的嵌接开口结构对接咬合,第二梁体2上的第二嵌接口13在和第一梁体1上的第一嵌接口4对接的时候,第二梁体2施加压力至限位板5突出的外端位置,使得限位板5前端受力挤压,在第二梁体2和第一梁体1完全对接之后,限位板5受力消失,弹性回复至第一限位板8和第二限位板9之间的卡槽中,同时限位边板10嵌入在限位槽6中,加强第一梁体1和第二梁体2之间的卡接效果,增强稳定性,本装置对梁体支撑结构之间的连接进行加固处理,且后期便于使用人员对其进行拆卸安装,相对于传统的榫卯结构和焊接固定,具有更好的操作性和实用性,使用效果很好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1