一种车厢底纵梁与副车架的闭合结构的制作方法

1.本实用新型涉及汽车领域,特别是涉及一种车厢底纵梁与副车架的闭合结构。

背景技术:

2.自卸车是指通过液压或机械举升而自行卸载货物的车辆,又称翻斗车。由于自卸车的装载车厢能自动倾翻一定角度卸料,大大节省卸料时间和劳动力,缩短运输周期,提高生产效率,降低运输成本,是常用的运输专用车辆。

3.在现有技术中,自卸车的晃动问题是影响自卸车行驶稳定性的主要因素,严重时会造成翻车事故;现有的自卸车车厢在运输时其底板的纵梁位于副车架主梁的侧边,这样汽车在运动过程中车厢容易出现横向的晃动,车厢横向晃动会造成车厢后回转机构的变形、举升机构的变形、底盘的扭曲等一系列问题;并且由于现有的自卸车副车架采用矩形管,其上表面平整,砂石容易堆积在副车架主梁上,车厢下降时,砂石异物造成车厢下压,损坏副车架、底板纵梁。

技术实现要素:

4.本实用新型的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。

5.为了解决现有技术的不足,本实用新型提供一种车厢底纵梁与副车架的闭合结构,包括车厢底板与副车架,所述车厢底板底部设有一对沿车厢底板宽度方向间隔分布的底纵梁;所述副车架包括一对副车架主梁与多根副车架横梁,所述副车架主梁分别与所述底纵梁一一上下对应,所述副车架横梁沿副车架主梁长度方向间隔地设置于两所述副车架主梁之间;

6.所述副车架主梁顶部表面向上拱起成凸起,所述凸起沿所述副车架主梁长度方向延伸且其长度与副车架主梁长度一致;所述底纵梁底部表面向上凹陷成凹口,所述凹口形状与所述凸起配合。

7.优选的是,所述凸起在其高度方向上由下端至上端渐窄。

8.优选的是,所述凸起与副车架主梁为一体成型结构。

9.优选的是,两所述底纵梁间设置有多根底横梁,多根所述底横梁沿所述底纵梁长度方向间隔排列,任一所述底横梁的两端与所述底纵梁连接。

10.优选的是,所述车厢底板上方边沿处竖直向上设有车厢边板,所述车厢边板与车厢底板组合围拢组成车厢内腔。

11.优选的是,所述车厢边板向下延伸至车厢底板的下方,两所述底纵梁的外侧与所述车厢边板间安装有多根底边梁,所述底边梁的两端分别与底纵梁、车厢边板连接,多根所述底边梁沿所述底纵梁长度方向均匀排列。

12.优选的是,还包括用于稳定车厢底板的一对平衡机构,两所述平衡机构分别位于所述副车架主梁的外侧。

13.优选的是,所述平衡机构包括平衡管,所述平衡管一端固定在临近的副车架主梁上,其自由端沿所述副车架横梁方向延伸;所述平衡管自由端上表面突出设有限位体,所述车厢底板底面的相应位置上通过连接柱安装有限位座,所述限位座与所述限位体相匹配组成凹凸配合结构。

14.本实用新型至少包括以下有益效果:车厢底板的底纵梁与副车架主梁通过凹口与凸起匹配卡合,使得底纵梁卡合在副车架主梁上,有效地避免车厢底板出现横向晃动的现象,从而显著地减少车厢晃动,保证运输安全,实用性强,且延长了车厢的使用寿命;由于副车架主梁顶部顶部表面向上拱起成凸起,砂石不会堆积在副车架主梁上,避免车厢下降时砂石异物损坏副车架、底板纵梁,保护副车架与底板纵梁,有利于延长副车架与底板纵梁的使用寿命。此外,副车架两侧与车厢底板下部设置有凹凸配合的平衡机构,进一步稳定了车厢行驶过程中的左右稳定性,大大提升了车辆的行驶安全。

附图说明

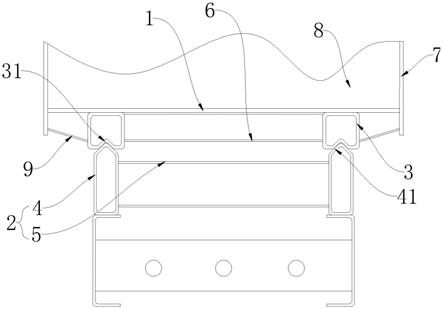

15.图1是本实用新型的车厢底纵梁与副车架闭合的结构示意图。

16.图2是本实用新型的车厢底纵梁与副车架闭合分开的结构示意图。

17.图3是本实用新型的平衡机构结构示意图。

18.附图标记:1

‑

车厢底板,2

‑

副车架,3

‑

底纵梁,31

‑

凹口,4

‑

副车架主梁,41

‑

凸起,5

‑

副车架横梁,6

‑

底横梁,7

‑

车厢边板,8

‑

车厢内腔,9

‑

底边梁,10

‑

平衡管,11

‑

限位体,12

‑

限位座,13

‑

连接柱。

具体实施方式

19.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

20.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不配出一个或多个其它元件或其组合的存在或添加。

21.如图1~2所示车厢底纵梁与副车架的闭合结构,包括车厢底板1与副车架2,所述车厢底板1底部设有一对沿车厢底板1宽度方向间隔分布的底纵梁3;所述副车架2包括一对副车架主梁4与多根副车架横梁5,所述副车架主梁4分别与所述底纵梁3一一上下对应,所述副车架横梁5沿副车架主梁4长度方向间隔地设置于两所述副车架主梁4之间;

22.所述副车架主梁4顶部表面向上拱起成凸起41,所述凸起41沿所述副车架主梁4长度方向延伸且其长度与副车架主梁4长度一致;所述底纵梁3底部表面向上凹陷成凹口31,所述凹口31形状与所述凸起41配合。

23.在这种技术方案中,车厢底板1的底纵梁3与副车架主梁4通过凹口31与凸起41匹配卡合,使得底纵梁3卡合在副车架主梁4上,有效地避免车厢底板1出现横向晃动的现象,从而显著地减少车厢晃动,保证运输安全,实用性强,且延长了车厢的使用寿命;由于副车架主梁4顶部顶部表面向上拱起成凸起41,砂石不会堆积在副车架主梁4上,避免车厢下降时砂石异物损坏副车架2、底纵梁3,保护副车架2与底纵梁3,有利于延长副车架2与底纵梁3的使用寿命。

24.在另一种实例中,所述凸起41在其高度方向上由下端至上端渐窄,所述凸起41与

副车架主梁4为一体成型结构。具体的,凸起41的截面可以是倒置的v形状,也可以是圆弧状、倒置的u状等,同时凹口31与凸起41的形状一致,凹口31在其高度方向可以是容纳卡合整个凸起41,也可以是卡合部分凸起41;凸起41优选为倒置的v形状,凹口31呈相应的倒置v形状,这种结构使得凸起41与凹口31紧密结合,闭合后卡紧效果更好,增强车厢的稳定性。

25.在另一种实例中,两所述底纵梁3间设置有多根底横梁6,多根所述底横梁6沿所述底纵梁3长度方向间隔排列,任一所述底横梁6的两端与所述底纵梁3连接。采用这种方案,底横梁6增强车厢地板与底纵梁3的整体强度。

26.在另一种实例中,所述车厢底板1上方边沿处竖直向上设有车厢边板7,所述车厢边板7与车厢底板1组合围拢组成车厢内腔8。所述车厢边板7向下延伸至车厢底板1的下方,两所述底纵梁3的外侧与所述车厢边板7间多根底边梁9,所述底边梁9的两端分别与底纵梁3、车厢边板7连接,多根所述底边梁9沿所述底纵梁3长度方向均匀排列。具体地,底边梁9可以是自底纵梁3一端向车厢边板7一端逐渐向上倾斜,底边梁9进一步增强车厢底板1的强度,进而增强车厢整体的结构强度。

27.如图3所示用于稳定车厢底板1的一对平衡机构,两所述平衡机构分别位于所述副车架主梁4的外侧。所述平衡机构包括平衡管10,所述平衡管10一端固定在临近的副车架主梁4上,其自由端沿所述副车架横梁5方向延伸;所述平衡管10自由端上表面突出设有限位体11,所述车厢底板1底面的相应位置上通过连接柱13安装有限位座12,所述限位座与所述限位体相匹配组成凹凸配合结构。

28.具体地,平衡管10可以是矩形管,也可以是其他形状,这里不做限定;限位体11截面可以是倒置u形,也可以是倒置v形等,其最优选为倒置v形,对应地限位座12为倒置v形,这样既避免了限位体11上表面堆积砂石等杂质影响限位体11与限位座12的凹凸配合,也保证了限位座12与限位体11的卡合稳固;车厢底板1下降,车厢底板1底部的限位座12盖合在限位体11上,进一步避免车厢在运输过程中出现晃动,显著地提高运输安全。

29.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1