一种汽车前端模块的安装定位结构的制作方法

1.本实用新型属于汽车装配技术领域,涉及一种汽车前端模块的安装定位结构。

背景技术:

2.随着科学技术的发展和人们生活水平的提高,汽车已经走进千家万户,成为人们日常出行最主要的交通工具。在汽车的生产过程中,整车前端模块总成依靠安装工装在车身上完成装配,定位方式采用上下总计四个销子完成六个自由度的控制,由于车身单件存在制造误差(前纵梁前端板定位孔)、焊接过程中焊接位置的偏差(前纵梁前端板与纵梁焊接)以及车身焊接过程中不可避免的焊接变形,造成车身左右纵梁前端板上的整车前端模块安装定位孔在“前后上下左右”存在位置的不确定性,为解决该问题,车身在设计之初,会将纵梁前端板上的整车前端模块安装定位孔的孔径设计为过孔,以保证整车前端模块的正常装配。由于整车前端模块安装定位孔的孔径设计为过孔,导致车身“z”向无法完成准确定位,进而导致整车前端模块总成在车身上安装位置一致性较差。整车前大灯、前保险杠等外饰件均装配在前端模块上,导致整车整个前脸间隙(整车前大灯、前保险杠等外饰件相邻部件之间为便于运动和装配所预留的设计间隙值)、阶差(间隙处两个部件的垂直高度差)不满足标准要求,由于装配不存在一致性,制造过程中的匹配问题整改难度较大,导致现场员工作业满意度低,客户抱怨等问题。

技术实现要素:

3.本实用新型的目的是针对现有的技术存在上述问题,提出了一种汽车前端模块的安装定位结构,本实用新型解决的技术问题是在汽车前端模块安装后,如何使得汽车整个前脸间隙和阶差满足标准要求。

4.本实用新型的目的可通过下列技术方案来实现:一种汽车前端模块的安装定位结构,包括用于焊接在前纵梁前端部的前纵梁端盖,所述前纵梁端盖上具有过孔,其特征在于,本安装定位结构还包括与前纵梁端盖相贴合的定位板,所述前纵梁端盖和定位板之间设置有能够使定位板相对于前纵梁端盖进行位置调节并在调节后将定位板定位在前纵梁端盖上的预定位结构,所述定位板相对于过孔的位置具有开口大小小于过孔的安装孔且安装孔的开口区域整体位于过孔的开口区域内。

5.在车身焊接完成后,在前纵梁端盖上预定位一块定位板,该定位板预先冲出一个安装孔用于整车前端模块的“z”向准确定位,安装孔相对于过孔的位置设置且开口大小小于过孔,在预定位后安装孔的开口区域整体位于过孔的开口区域内,在预定位前定位板相对于前纵梁端盖能进行上下左右的位置调节,并以车身主定位孔为定位基准,重新矫正前端模块安装孔的位置,从而避免了整车前脸(发动机盖、前保险杠、左右翼子板、左右前大灯)的间隙阶差等问题,使得在汽车前端模块安装后,汽车整个前脸间隙和阶差满足标准要求,返修人员不需要对其进行二次返修,提高车身外饰匹配精致度和员工作业满意度,降低客户抱怨。

6.在上述的汽车前端模块的安装定位结构中,所述预定位结构包括成型在定位板上的卡舌和成型在前纵梁端盖上的插接孔,所述卡舌插接在所述插接孔内且卡舌在插接孔内能进行位置调节,在定位板预定位在前纵梁端盖后,所述卡舌具有贴靠在前纵梁端盖背向侧面的弯折部。

7.采用卡舌和插接孔的配合结构,方便在预定位前定位板相对于前纵梁端盖能进行上下左右的位置调节,并以车身主定位孔为定位基准,重新矫正前端模块安装孔的位置,从而避免了整车前脸(发动机盖、前保险杠、左右翼子板、左右前大灯)的间隙阶差等问题,使得在汽车前端模块安装后,汽车整个前脸间隙和阶差满足标准要求。

8.预定位结构除了采用上述结构,本领域技术人员还可以采用螺栓和调节孔配合的结构,具体来说,在定位板上穿设有螺栓,在前纵梁端盖上成型有调节孔,螺栓的杆径小于调节孔的孔径,螺栓能够在调节孔内进行上下左右的位置调节,调节好后螺栓的另一端通过螺母将其固定在调节孔内。

9.在上述的汽车前端模块的安装定位结构中,所述安装孔呈长圆状。

10.在上述的汽车前端模块的安装定位结构中,所述插接孔呈矩形状。

11.在上述的汽车前端模块的安装定位结构中,所述卡舌为矩形或长圆形或椭圆形的金属片状结构。

12.在上述的汽车前端模块的安装定位结构中,所述定位板上成型有让位孔,让位孔位于卡舌的旁侧。

13.在上述的汽车前端模块的安装定位结构中,所述定位板上成型有让位缺口,让位缺口位于所述卡舌的上方。

14.在上述的汽车前端模块的安装定位结构中,所述定位板远离安装孔的端部呈弯折状。

15.与现有技术相比,本汽车前端模块的安装定位结构的优点在于:1、在车身焊接完成后,在前纵梁端盖上预定位一块定位板,该定位板预先冲出一个安装孔用于整车前端模块的“z”向准确定位,安装孔相对于过孔的位置设置且开口大小小于过孔,在预定位后安装孔的开口区域整体位于过孔的开口区域内,在预定位前定位板相对于前纵梁端盖能进行上下左右的位置调节,并以车身主定位孔为定位基准,重新矫正前端模块安装孔的位置,从而避免了整车前脸(发动机盖、前保险杠、左右翼子板、左右前大灯)的间隙阶差等问题,返修人员不需要对其进行二次返修,提高车身外饰匹配精致度和员工作业满意度,降低客户抱怨。

16.2、本汽车前端模块的安装定位结构简捷可靠,安装调试方便并节省安装调整成本(以往需安装员工专门调整前端模块,保证匹配,必要非增值工时约为30s,现如今,可取消该必要非增值工时)。

附图说明

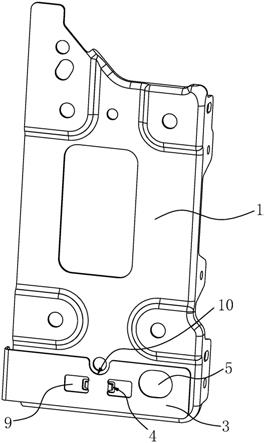

17.图1是本汽车前端模块的安装定位结构的立体结构示意图之一。

18.图2是本汽车前端模块的安装定位结构的立体结构示意图之二。

19.图3是本汽车前端模块的安装定位结构的爆炸图。

20.图中,1、前纵梁端盖;2、过孔;3、定位板;4、预定位结构;411、插接孔;412、卡舌;5、

安装孔;8、弯折部;9、让位孔;10、让位缺口。

具体实施方式

21.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

22.一种汽车前端模块的安装定位结构,参照图1-3,包括用于焊接在前纵梁前端部的前纵梁端盖1,所述前纵梁端盖1上具有过孔2,本安装定位结构还包括与前纵梁端盖1相贴合的定位板3,所述前纵梁端盖1和定位板3之间设置有能够使定位板3相对于前纵梁端盖1进行位置调节并在调节后将定位板3定位在前纵梁端盖1上的预定位结构4,具体来说,所述预定位结构4包括成型在定位板3上的卡舌412和成型在前纵梁端盖1上的插接孔411,所述卡舌412插接在所述插接孔411内且卡舌412在插接孔411内能进行位置调节,在定位板3预定位在前纵梁端盖1后,所述卡舌412具有贴靠在前纵梁端盖1背向侧面的弯折部8,所述插接孔411优选呈矩形状,所述卡舌412优选为矩形或长圆形或椭圆形的金属片状结构,当然,预定位结构除了采用上述结构,本领域技术人员还可以采用螺栓和调节孔配合的结构,具体来说,在定位板上穿设有螺栓,在前纵梁端盖上成型有调节孔,螺栓的杆径小于调节孔的孔径,螺栓能够在调节孔内进行上下左右的位置调节,调节好后螺栓的另一端通过螺母将其固定在调节孔内。所述定位板3相对于过孔2的位置具有开口大小小于过孔2的安装孔5且安装孔5的开口区域整体位于过孔2的开口区域内,所述安装孔5优选呈长圆状,进一步地,所述定位板3上成型有让位孔9,让位孔9位于卡舌412的旁侧,让位孔9便于用手或工具施力于卡舌412使其沿插接孔411弯折并贴靠在前纵梁端盖1背向侧面,所述定位板3上成型有让位缺口10,让位缺口10位于所述卡舌412的上方,所述定位板3远离安装孔5的端部呈弯折状,具有限位的作用。

23.在车身焊接完成后,在前纵梁端盖1上预定位一块定位板3,该定位板3预先冲出一个安装孔5用于整车前端模块的“z”向准确定位,安装孔5相对于过孔2的位置设置且开口大小小于过孔2,在预定位后安装孔5的开口区域整体位于过孔2的开口区域内,在预定位前定位板3相对于前纵梁端盖1能进行上下左右的位置调节,并以车身主定位孔为定位基准,重新矫正前端模块安装孔5的位置,从而避免了整车前脸(发动机盖、前保险杠、左右翼子板、左右前大灯)的间隙阶差等问题,返修人员不需要对其进行二次返修,提高车身外饰匹配精致度和员工作业满意度,降低客户抱怨,同时,本汽车前端模块的安装定位结构简捷可靠,安装调试方便并节省安装调整成本(以往需安装员工专门调整前端模块,保证匹配,必要非增值工时约为30s,现如今,可取消该必要非增值工时)。

24.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

25.尽管本文较多地使用了前纵梁端盖1、过孔2、定位板3、预定位结构4、安装孔5、等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1