一种副车架吸能结构的制作方法

1.本实用新型涉及管梁式副车架技术领域,尤其是一种副车架吸能结构。

背景技术:

2.管梁式副车架作为车辆结构的重要组成部分之一,起支撑作用。常见的管梁式副车架采用打孔等形式来吸收车辆从行驶方向传递来的力矩;当受到外界冲击时,通过金属的褶皱变形、弯曲变形的方式,将车辆的动能转换为车架的形变,从而尽量减小对其他零件的影响。

3.但是,这种通过打孔形式的副车架,采用溃缩孔结构实现吸能的过程中,溃缩孔发生形变吸收一部分能量的同时,还有其余没有被溃缩孔吸收的能量,因为溃缩孔的溃缩行程短,不能将能量完全吸收。

4.另一种方式是将副车架做成折线形,使得力在传递过程中,以翻转弯折代替形变;这种弯折虽然能够吸取比溃缩孔更大的能量,但受到折线形的弯折角度影响,如果弯折角度较小,则无法起到有效的吸能效果;如果弯折角度过大,则竖直方向上的强度就难以保证,在正常使用时,也有安全隐患。

5.需注意的是,由于副车架多采用螺栓固定,如果安装螺栓所能承受的最大剪切力小于弯折或溃缩的形变力,则安装螺栓容易断裂,无法起到吸能效果。

技术实现要素:

6.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的副车架吸能结构,将常见的溃缩孔或折线形副车架结构改为套接式结构,通过两段套接的杆件之间连接位置的形变,进行大行程能量吸收,从而在保证能量吸收的前提下,不影响副车架在正常使用时的支撑功能,也不易损坏其他相邻零件。

7.本实用新型所采用的技术方案如下:

8.一种副车架吸能结构,包括车架主体,所述车架主体的两端分别设有套接吸能结构,

9.所述套接吸能结构包括:与车架主体一体延伸的第一杆体、套设在第一杆体上的第二杆体,所述第一杆体伸入第二杆体的一端向外翻折形成翻边,翻边与第二杆体的内壁固定相连。

10.所述翻边与第一杆体端部之间呈弧形连接,该弧线两端分别与翻边、第一杆体外圆表面相切。

11.所述翻边与第一杆体之间的初始间距大于第一杆体的壁厚。

12.所述第一杆体、翻边、弧形连接位置壁厚相等。

13.所述第一杆体、翻边及弧形连接位置抗压强度及屈服强度相同,第二杆体的抗压强度及屈服强度高于第一杆体。

14.所述车架主体呈“u”形,两侧的第一杆体之间设有连接杆,第一杆体、连接杆一体

弯折形成;第一杆体的的初始长度小于第二杆体的长度。

15.以连接杆为对称中心,在连接杆两端对称设有套接吸能结构。

16.所述第一杆体、第二杆体同轴设置,第一杆体的翻边与第二杆体内壁平贴焊接相连。

17.第一杆体形变的方向朝向第二杆体,第一杆体形变的极限位置落在第二杆体内。

18.本实用新型的有益效果如下:

19.本实用新型结构紧凑、合理,操作方便,通过两个不同直径的钢管进行重叠焊接,焊接位置为第一杆体的翻边和第二杆体端部内壁;翻边对第一杆体后期的形变起到引导作用,当受到外力冲击、第一杆体端部向第二杆体内形变溃缩时,第一杆体沿弧形方向继续向外翻出,此时同时可能出现:弧形位置、第一杆体的壁厚发生形变、翻边的轴向长度发生变化,其中,翻边的轴向长度为主要溃缩行程,此溃缩行程明显大于常规的溃缩孔溃缩行程,能够满足吸能要求;车架主体没有弯折,为一个平面零件,在吸能过程中,安全隐患大大降低,用于安装车架主体的紧固件也不易损坏。

附图说明

20.图1为本实用新型的整体结构示意图。

21.图2为套接吸能结构的端面结构示意图。

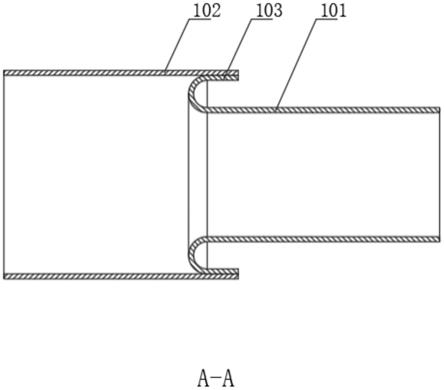

22.图3为图2的a-a剖面结构示意图用于体现翻边的初始位置。

23.图4为图3的对照,用于体现溃缩后的套接吸能结构。

24.其中:1、车架主体;

25.101、第一杆体;102、第二杆体;103、翻边;104、连接杆。

具体实施方式

26.下面结合附图,说明本实用新型的具体实施方式。

27.如图1所示,本实施例的副车架吸能结构,包括车架主体1,车架主体1的两端分别设有套接吸能结构,

28.套接吸能结构包括:与车架主体1一体延伸的第一杆体101、套设在第一杆体101上的第二杆体102,第一杆体101伸入第二杆体102的一端向外翻折形成翻边103,翻边103与第二杆体102的内壁固定相连。

29.翻边103与第一杆体101端部之间呈弧形连接,该弧线两端分别与翻边103、第一杆体101外圆表面相切。

30.翻边103与第一杆体101之间的初始间距大于第一杆体101的壁厚。

31.第一杆体101、翻边103、弧形连接位置的壁厚相等;所述第一杆体101、翻边103及弧形连接位置抗压强度及屈服强度相同,第二杆体102的抗压强度及屈服强度高于第一杆体101。

32.车架主体1呈“u”形,两侧的第一杆体101之间设有连接杆104,第一杆体101、连接杆104一体弯折形成;第一杆体101的的初始长度小于第二杆体102的长度。

33.以连接杆104为对称中心,在连接杆104两端对称设有套接吸能结构。

34.第一杆体101、第二杆体102同轴设置,第一杆体101的翻边103与第二杆体102内壁

平贴焊接相连。

35.第一杆体101形变的方向朝向第二杆体102,第一杆体101形变的极限位置落在第二杆体102内。

36.本实用新型的具体结构及工作过程如下:

37.如图1所示,为本实用新型的副车架整体结构示意图,副车架整体呈“u”形;副车架包括连接杆104、垂直于连接杆104两端引出的套接吸能结构。每一组套接吸能结构包括与连接杆104端部相接的第一杆体101,第一杆体101与连接杆104之间圆角过渡连接;第一杆体101背离连接杆104一端套设第二杆体102。第一杆体101、第二杆体102和连接杆104均为壁厚均匀的空心管。

38.如图2所示,第二杆体102套设在第一杆体101端部,第一杆体101的翻边103外圆表面与第二杆体102内壁重叠焊接。第一杆体101的翻边103是预弯折形成的,翻边103与第一杆体101的外圆表面之间预留间隙,以便有充足的空间能够容纳溃缩形变。

39.如图3所示,为套接吸能结构的剖视图,第一杆体101的外径范围采用56-60mm,第二杆体102的外径范围采用78-82mm,本实施例中,第一杆体101的外径取值58mm,第二杆体102的外径范围取值80mm。

40.如图4所示,为受到外力而溃缩的理论模型剖面图,冲击力的方向自第一杆体101指向第二杆体102,由于翻边103被焊接在第二杆体102内壁上,所以第一杆体101以焊接位置为基准点,向第二杆体102内伸,第一杆体101的部分沿着圆弧位置外翻形变形成翻边103,从而实现吸能。

41.本实用新型的套接吸能结构相较于常规的溃缩孔吸能,扩缩吸能形变区间明显变大;且在直线方向上溃缩,溃缩力比起折线形结构,更容易计算;整体结构溃缩前后不影响其他方向上的结构强度。

42.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1