一种车身后部结构和汽车的制作方法

1.本实用新型涉及汽车结构技术领域,特别是涉及一种车身后部结构和汽车。

背景技术:

2.目前,随着汽车技术的飞速发展,人们对汽车性能的要求越来越高。车身主体结构的好坏直接影响整车的性能,其中,车身后部结构对整车的性能有较大影响,车身后部结构受力较为复杂,直接承受了路面传递给底盘的受力。车身后部结构好坏对车身的刚度强度、及弯扭模态、耐久及nvh等性能起决定性作用,同时会直接影响到整车的碰撞、耐久及乘坐舒适性等性能。

3.关于车身后部布置结构上需要满足以下两点:第一,如何结合底盘悬架形式及各硬点载荷来规划最佳车身传力路径,是结构处的技术难点;第二,下部车身受力复杂,主要包括减震器对于车身的冲击力、弹簧对于塔座的作用力以及底盘对于后副车架安装点的冲击力等,如何兼顾上述几种性能,布置出一条合理的传力路径,使上下车身形成连续的整体结构,从而实现车身结构的轻量。

4.目前车身后部结构主要存在以下问题:1、车身后部框架大部分只有c柱环状结构和d柱环状结构,且连贯性不好,导致传力结构的不完整性。2、为了加强整车弯扭刚度,往往地板上下布置横梁,不利于座椅的舱内空间,不利于座椅的最大开启角度。

技术实现要素:

5.本实用新型要解决的技术问题是:针对目前车身后部结构不连贯、弯扭刚度较低、占用空间大的问题。

6.为了解决上述技术问题,本实用新型提供了一种车身后部结构,包括:第一环状结构,其由第一横梁、第一左副车架安装结构、左后纵梁加强板总成、左后轮罩加强支架总成、左c柱加强结构、顶棚前横梁、右c柱加强结构、右后轮罩加强支架总成、右后纵梁加强板总成、第一右副车架安装结构顺序连接而成;以及

7.第二环状结构,其由第二横梁、第二左副车架安装结构、左后纵梁加强板总成、左后轮罩加强支架总成、左c柱加强结构、顶棚前横梁、右c柱加强结构、右后轮罩加强支架总成、右后纵梁加强板总成、第二右副车架安装结构依次连接而成;

8.其中,所述第一环状结构位于第二环状结构的前方;所述第一横梁位于所述第二横梁的前方,且两者均位于所述左后纵梁加强板总成和所述右后纵梁加强板总成之间。

9.本技术的一些实施例中,所述车身后部结构还包括位于所述第二环状结构后方的第三环状结构,其由后围门槛横梁、左d柱加强结构、顶棚后横梁、右d柱加强结构依次连接而成。

10.本技术的一些实施例中,所述车身后部结构还包括左后侧围横向加强板和右后侧围横向加强板,所述左后侧围横向加强板的一端与所述左c柱加强结构连接,其另一端与所述左d柱加强结构连接,所述右后侧围横向加强板的一端与所述右c柱加强结构连接,其另

一端与所述右d柱加强结构连接。

11.本技术的一些实施例中,所述左后轮罩加强支架总成包括第一左后轮罩加强支架和第二左后轮罩加强支架,所述第一左后轮罩加强支架的上端与所述左c柱加强结构的下端连接,所述第一左后轮罩加强支架的下端与所述第二左后轮罩加强支架连接,所述第二左后轮罩加强支架与所述左后纵梁加强板总成连接;

12.所述左后纵梁加强板总成位于所述第二左后轮罩加强支架的一侧与所述第一左副车架安装结构连接,所述左后纵梁加强板总成位于所述第二左后轮罩加强支架的另一侧与所述第二左副车架安装结构连接。

13.本技术的一些实施例中,所述第一左后轮罩加强支架为向车身内部凸起的弧形。

14.本技术的一些实施例中,所述左c柱加强结构包括左后侧围加强板和左后侧围上加强板,所述左后侧围加强板的下端与所述左后轮罩加强支架总成连接,所述左后侧围加强板的上端与所述左后侧围上加强板的下端连接,所述左后侧围上加强板的上端与所述顶棚前横梁连接。

15.本技术的一些实施例中,所述左d柱加强结构包括左d柱加强板和左d柱上加强板,所述左d柱加强板的下端与所述后围门槛横梁连接,所述左d柱加强板的上端与所述左d柱上加强板的下端连接,所述左d柱上加强板的上端与所述顶棚后横梁连接;

16.所述右d柱加强结构包括右d柱加强板和右d柱上加强板,所述右d柱加强板的下端与所述后围门槛横梁连接,所述右d柱加强板的上端与所述右d柱上加强板的下端连接,所述右d柱上加强板的上端与所述顶棚后横梁连接。

17.本技术的一些实施例中,所述车身后部结构还包括左塔座、右塔座、左后悬挂安装板和右后悬挂安装板,所述左塔座安装于所述左后悬挂安装板上,所述右塔座安装于右后悬挂安装板上;所述左后悬挂安装板设于述左后轮罩加强支架总成的后方,所述右后悬挂安装板设于右后轮罩加强支架总成的后方;

18.所述左后悬挂安装板的下端与所述左后纵梁加强板总成连接,所述左后悬挂安装板的侧部上端与所述左后轮罩加强支架总成连接;所述右后悬挂安装板的下端与所述右后纵梁加强板总成连接,所述右后悬挂安装板的侧部与所述右后轮罩加强支架总成连接。

19.本技术的一些实施例中,所述左后纵梁加强板总成包括分别位于所述左后轮罩加强支架总成两侧的第一左后纵梁加强板和第二左后纵梁加强板,所述左后轮罩加强支架总成的一侧通过第一左后纵梁加强板与所述第一左副车架安装结构连接,所述左后轮罩加强支架总成的另一侧通过第二左后纵梁加强板与所述第二左副车架安装结构连接;

20.所述右后纵梁加强板总成包括分别位于所述右后轮罩加强支架总成两侧的第一右后纵梁加强板和第二右后纵梁加强板,所述右后轮罩加强支架总成的一侧通过第一右后纵梁加强板与所述第一右副车架安装结构连接,所述右后轮罩加强支架总成的另一侧通过第二右后纵梁加强板与所述第二右副车架安装结构连接。

21.基于上述目的,本实用新型还提供了一种汽车,包括上述的车身后部结构。

22.本实用新型实施例一种汽车及其车身后部结构与现有技术相比,其有益效果在于:

23.本实用新型由第一横梁、第一左副车架安装结构、左后纵梁加强板总成、左后轮罩加强支架总成、左c柱加强结构、顶棚前横梁、右c柱加强结构、右后轮罩加强支架总成、右后

纵梁加强板总成、第一右副车架安装结构顺序连接而成第一环状结构,由第二横梁、第二左副车架安装结构、左后纵梁加强板总成、左后轮罩加强支架总成、左c柱加强结构、顶棚前横梁、右c柱加强结构、右后轮罩加强支架总成、右后纵梁加强板总成、第二右副车架安装结构依次连接而成第二环状结构,这两个环状结构中顶棚前横梁、c柱加强结构通过后轮罩加强支架总成分别连接至第一横梁、第二横梁,形成第一三角楔形结构,由此将第一环状结构和第二环状结构形成为连贯的传力路径,使上下车形成了连续的整体结构,提高了弯扭刚度,从而避免因冲击力过于集中造成局部开裂的问题;

24.同时,第一环状结构与第二环状结构的结构连贯贯通,占用空间更小,可以为座椅后背的打开提供空间,实现了车身结构的轻量,并且制造工艺相对简单,成本较低。

25.本实用新型提供的汽车,由于包括上述的车身后部结构,因此,有助于汽车的维护,从而能够提高汽车使用的安全性、稳定性和舒适性。

26.进一步地,设置由后围门槛横梁、左d柱加强结构、顶棚后横梁、右d柱加强结构依次连接而成的第三环状结构,并通过后侧围横向加强板连接第三环状结构和第二环状结构,形成连贯的第二三角楔形结构,由此加强了车身尾部的结构,提升了后碰性能。

附图说明

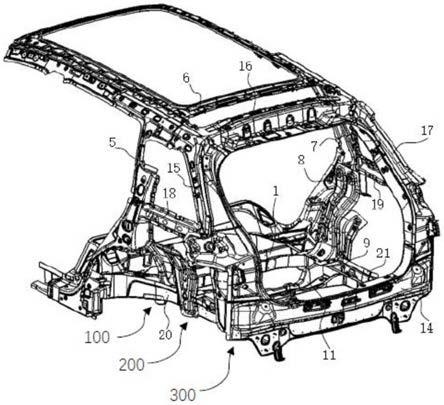

27.图1是本实用新型实施例中车身后部结构的轴测图;

28.图2是本实用新型实施例中车身底盘的局部结构示意图;

29.图3是本实用新型实施例中左后轮罩加强支架总成的结构示意图;

30.图4是本实用新型实施例中右后轮罩加强支架总成的结构示意图;

31.图5是本实用新型实施例中车身后部结构的左侧侧视图;

32.图6是本实用新型实施例中车身后部结构的右侧侧视图;

33.图中,100、第一环状结构;200、第二环状结构;300、第三环状结构;1、第一横梁;2、第一左副车架安装结构;3、左后纵梁加强板总成;3a、第一左后纵梁加强板;3b、第二左后纵梁加强板;4、左后轮罩加强支架总成;4a、第一左后轮罩加强支架;4b、第二左后轮罩加强支架;5、左c柱加强结构;5a、左后侧围加强板;5b、左后侧围上加强板;6、顶棚前横梁;7、右c柱加强结构;8、右后轮罩加强支架总成;9、右后纵梁加强板总成;9a、第一右后纵梁加强板;9b、第二右后纵梁加强板;10、第一右副车架安装结构;11、第二横梁;12、第二左副车架安装结构;13、第二右副车架安装结构;14、后围门槛横梁;15、左d柱加强结构;15a、左d柱加强板;15b、左d柱上加强板;16、顶棚后横梁;17、右d柱加强结构;18、左后侧围横向加强板;19、右后侧围横向加强板;20、左纵梁;21、右纵梁;22、左后悬挂安装板;23、右后悬架安装板。

具体实施方式

34.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

35.在本技术的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。其

中,本技术的“前”、“后”指的是车身的前、后方向。

36.在本技术的描述中,应当理解的是,本实用新型中采用术语“连接组成”包括焊接、铆接或螺接的形式连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

37.如图1-图4所示,本实用新型实施例优选实施例的一种车身后部结构,本实施例中的车身后部结构包括依次设置的第一环状结构100、第二环状结构200和第三环状结构300。

38.第一环状结构100由第一横梁1、第一左副车架安装结构2、左后纵梁加强板总成3、左后轮罩加强支架总成4、左c柱加强结构5、顶棚前横梁6、右c柱加强结构7、右后轮罩加强支架总成8、右后纵梁加强板总成9、第一右副车架安装结构10依次连接而成,由此形成第一闭环结构;

39.第二环状结构200由第二横梁11、第二左副车架安装结构12、左后纵梁加强板总成3、左后轮罩加强支架总成4、左c柱加强结构5、顶棚前横梁6、右c柱加强结构7、右后轮罩加强支架总成8、右后纵梁加强板总成9、第二右副车架安装结构13、依次连接而成,由此形成第二闭环结构;

40.其中,第一环状结构100位于第二环状结构200的前方,所述第一横梁1位于所述第二横梁11的前方,且两者均位于所述左后纵梁加强板总成3和所述右后纵梁加强板总成9之间。

41.本实施例设置第一环状结构和第二环状结构,这两个环状结构中顶棚前横梁、c柱加强结构通过后轮罩加强支架总成分别连接至第一横梁、第二横梁,形成第一三角楔形结构,由此将第一环状结构100和第二环状结构200形成为连贯的传力路径,如此,当车身后部受到冲击的时候,由于第一环状结构100和第二环状结构200形成了一个连贯的传力路径,使上下车形成了连续的整体结构,提高了弯扭刚度,把受到的力缓冲分散到各处,从而避免因冲击力过于集中造成局部开裂的问题。

42.同时,第一横梁1、第二横梁11分别与左后纵梁加强板总成3、左后轮罩加强支架总成4、右后纵梁加强板总成9相连,对结构起到加强作用,这样的传力路径可以把第一横梁1和第二横梁11的力连贯一起,可以取消后座椅的上横梁结构,与现有技术设置的上部横梁相比,占用的空间更小,实现结构的轻量,同时对环状结构的连贯起重要作用。并可以为座椅后背的打开提供空间,还可以实现车身结构的轻量,并且制造工艺相对简单,成本较低。

43.在另一些优选实施方式中,为了使得车身的结构布局合理,并节省材料,如图3所示,所述左后纵梁加强板总成3包括分别位于所述左后轮罩加强支架总成4两侧的第一左后纵梁加强板3a和第二左后纵梁加强板3b,所述左后轮罩加强支架总成4的一侧通过第一左后纵梁加强板3a与所述第一左副车架安装结构2连接,所述左后轮罩加强支架总成4的另一侧通过第二左后纵梁加强板3b与所述第二左副车架安装结构12连接。相应地,如图4所示,所述右后纵梁加强板总成9包括分别位于所述右后轮罩加强支架总成8两侧的第一右后纵梁加强板9a和第二右后纵梁加强板9b,所述右后轮罩加强支架总8的一侧通过第一右后纵梁加强板9a与所述第一右副车架安装结构10连接,所述右后轮罩加强支架总成8的另一侧通过第二右后纵梁加强板9b与所述第二右副车架安装结构13连接。

44.在另一些优选实施方式中,如图1、图2所示,车身后部结构还包括位于所述第二环

状结构200后方的第三环状结构300,第三环状结构300由后围门槛横梁14、左d柱加强结构15、顶棚后横梁16、右d柱加强结构17依次连接而成,由此形成第三闭环结构。如此,可以提高整车的弯扭刚度和后碰性能,同时可以减小框口变形。

45.进一步的,如图5和图6所示,车身后部结构还包括左后侧围横向加强板18和右后侧围横向加强板19,所述左后侧围横向加强板18的一端与所述左c柱加强结构5连接,其另一端与所述左d柱加强结构15连接,所述右后侧围横向加强板19的一端与所述右c柱加强结构7连接,其另一端与所述右d柱加强结构17连接。如此,可以将第一环状结构与第二环状结构连接起来,对主要承力结构进行了加强,提高扭转刚度和整车的耐久。

46.由此,第二环状结构200和第三环状结构300形成连贯的第二三角楔形结构,由此加强了车身尾部的结构,提升了后碰性能。在汽车后碰时,第三环状结构300先受力,并通过左、右后侧围横向加强板18、19传递到左、右纵梁20、21和第二环状结构200,并通过第二环状结构200传递到第一环状结构100,从而将力传动到整车中。

47.在另一些优选实施方式中,优选地,如图5所示,左d柱加强结构15包括左d柱加强板15a和左d柱上加强板15b,左d柱加强板15a的下端与后围门槛横梁14连接,左d柱加强板15a的上端与左d柱上加强板15b的下端连接,左d柱上加强板15b的上端与顶棚后横梁16连接。如图6所示,右d柱加强结构17包括右d柱加强板17a和右d柱上加强板17b,所述右d柱加强板17a的下端与所述后围门槛横梁14连接,所述右d柱加强板17a的上端与所述右d柱上加强板17b的下端连接,所述右d柱上加强板17b的上端与所述顶棚后横梁16连接。由此可以提高d柱的结构稳定性。

48.在另一些优选实施方式中,优选地,为了提高后轮罩加强支架的结构强度和稳定性,如图3所示,左后轮罩加强支架总成4包括第一左后轮罩加强支架4a和第二左后轮罩加强支架4b,第一左后轮罩加强支架4a的上端与左c柱加强结构5的下端连接,第一左后轮罩加强支架4a的下端与第二左后轮罩加强支架4b连接,第二左后轮罩加强支架4b与左后纵梁加强板总成3连接;左后纵梁加强板总成3位于第二左后轮罩加强支架4b的一侧与第一左副车架安装结构2连接,左后纵梁加强板总成3位于第二左后轮罩加强支架4b的另一侧与第二左副车架安装结构12连接。

49.其中,如图4所示,右后轮罩加强支架总成8的结构、大小均与左后轮罩加强支架总成4的相同,且二者位置对称设置。

50.具体的,第一左后轮罩加强支架4a为向车身内部凸起的弧形。弧形结构的稳定性好,不易开裂,具有一定的刚度,拥有良好的支撑性能。

51.具体的,如图5所示,左c柱加强结构5包括左后侧围加强板5a和左后侧围上加强板5b,左后侧围加强板5a的下端与左后轮罩加强支架总成4连接,左后侧围加强板5a的上端与左后侧围上加强板5b的下端连接,左后侧围上加强板5b的上端与顶棚前横梁6连接。

52.其中,如图6所示,右c柱加强结构7的结构、大小均与左c柱加强结构5的相同,且二者位置对称设置。左c柱加强结构5、右c柱加强结构7加强第一环状结构的连贯性,提高弯扭刚度和整车的稳定性。

53.在另一些实施例中,为了提高车身的结构强度,如图3和图4所示,车身后部结构还包括左塔座、右塔座、左后悬挂安装板22和右后悬挂安装板23,所述左塔座安装于所述左后悬挂安装板22上,所述右塔座安装于右后悬挂安装板23上;所述左后悬挂安装板22设于述

左后轮罩加强支架总成4的后方,所述右后悬挂安装板23设于右后轮罩加强支架总成8的后方;

54.其中,所述左后悬挂安装板22的下端与所述左后纵梁加强板总成3连接,具体地与第二左后纵梁加强板3b连接,所述左后悬挂安装板22的侧部与所述左后轮罩加强支架总成4连接;所述右后悬挂安装板23的下端与所述右后纵梁加强板总成9连接,具体地与第二右后纵梁加强板9b连接,所述右后悬挂安装板23的侧部与所述右后轮罩加强支架总成8连接。由此使得,第二环状结构200与左、右塔座连接,形成连贯结构。

55.本实用新型还提供了一种汽车,其包括上述的车身后部结构。

56.综上,本实用新型提供的一种车身后部结构和汽车,其中第一环状结构和第二环状结构中顶棚前横梁、c柱加强结构通过后轮罩加强支架总成分别连接至第一横梁、第二横梁,形成第一三角楔形结构,由此将第一环状结构和第二环状结构形成为连贯的传力路径,使上下车形成了连续的整体结构,提高了弯扭刚度,从而避免因冲击力过于集中造成局部开裂的问题;

57.此外,第三环状结构通过后侧围横向加强板连接第二环状结构,形成第二三角楔形结构,提升了后碰性能,加强了车身尾部的结构。

58.同时,第一环状结构与第二环状结构的结构连贯贯通,占用空间更小,可以为座椅后背的打开提供空间,实现了车身结构的轻量,并且制造工艺相对简单,成本较低。

59.本实用新型提供的汽车,由于包括上述的车身后部结构,因此,有助于汽车的维护,从而能够提高汽车使用的安全性、稳定性和舒适性。

60.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1