一种车辆的B柱总成及车辆的制作方法

一种车辆的b柱总成及车辆

技术领域

1.本实用新型涉及车辆车身技术领域,特别是涉及一种车辆的b柱总成及车辆。

背景技术:

2.目前汽车工业面临着能源短缺、环境污染等问题,为了可持续发展,必须进行新技术、新材料的开发和应用。节约资源、提高能源利用率、保护环境,是未来汽车行业的必然发展方向。同时提高安全性也是汽车行业持续关注的重要课题。车辆b柱作为车身结构的重要组成之一,构成了乘员舱并且为b柱饰板、安全带等零件提供了安装功能,并且能够在碰撞中保护乘员不受伤害。因此设计出同时满足安全、功能等要求的b柱结构一直是汽车厂商的重要难题之一。

3.现有的b柱加强板及b柱内板多为等厚度的高强钢板。为保证足够的强度、刚度以及在碰撞中保护乘员不受伤害,b柱结构局部需要设计开发b柱加强板补板。b柱加强板补板与b柱加强板需要设计专用夹具固定,通过点焊进行连接。此种结构增加了工装开发成本和人力资源投入,同时多层钣金配合,影响b柱空腔涂装电泳时的漆膜厚度,进而影响车身的使用寿命,且不利于车身的轻量化。

技术实现要素:

4.本实用新型第一方面的目的是要提供一种车辆的b柱总成,解决现有技术中车辆b柱为提高刚度而导致车身加重的技术问题。

5.本实用新型第一方面的进一步目的是提高b柱总成的强度。

6.本实用新型第二方面的目的是要提供一种具有上述b柱总成的车辆。

7.根据本实用新型第一方面的目的,本实用新型提供了一种车辆的b柱总成,包括:

8.b柱内板,

9.b柱加强板,与所述b柱内板两端贴合且中间限定形成空腔;

10.加强架,设置在所述空腔内且与所述b柱内板和/或所述b柱加强板连接,所述加强架由骨架以及包覆在所述骨架外侧的发泡结构组成。

11.可选地,所述骨架沿所述b柱内板的长度方向延伸,且所述骨架的横截面呈方形或平行四边形。

12.可选地,所述骨架包括:

13.外骨架,所述外骨架的横截面呈平行四边形;

14.两个内骨架,设置在所述外骨架的内部,所述两个内骨架交叉布置且所述两个内骨架的两端均与所述外骨架连接。

15.可选地,所述两个内骨架分别平行于所述外骨架的两个斜边和两个横边。

16.可选地,所述发泡结构包括:

17.多个发泡圈,沿所述骨架的长度方向间隔布置。

18.可选地,所述b柱加强板上设有卡接孔,所述加强架上设有卡勾,以通过所述卡勾

与所述卡接孔的配合,从而使得所述加强架与所述b柱加强板连接。

19.可选地,所述b柱加强板与所述加强架通过焊接的方式连接。

20.可选地,所述骨架的材质为玻璃纤维材料。

21.可选地,还包括:

22.b柱外板,设置在所述b柱加强板朝向车外的一侧且与两端所述b柱加强板连接。

23.根据本实用新型第二方面的目的,本实用新型还提供了一种车辆,所述车辆包括上述的b柱总成。

24.本实用新型的车辆的b柱总成包括b柱内板、b柱加强板和加强架。其中,b柱加强板与b柱内板两端贴合且中间限定形成空腔;加强架设置在空腔内且与b柱内板和/或b柱加强板连接,加强架由骨架以及包覆在骨架外侧的发泡结构组成。本实用新型采用骨架和发泡结构填充在b柱总成内,可以提高b柱总成的强度和刚度,且由于发泡结构相比于钢板较轻,因此在提高b柱总成的强度和刚度的同时达到了车身轻量化的效果。

25.进一步地,本实用新型中骨架包括外骨架和两个内骨架,其中,外骨架的横截面呈平行四边形;两个内骨架设置在外骨架的内部,两个内骨架交叉布置且两个内骨架的两端均与外骨架连接。本实用新型通过设置内骨架可以加强骨架的强度,从而可以提高b柱总成的强度。

26.根据下文结合附图对本实用新型具体实施例的详细描述,本领域技术人员将会更加明了本实用新型的上述以及其他目的、优点和特征。

附图说明

27.后文将参照附图以示例性而非限制性的方式详细描述本实用新型的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

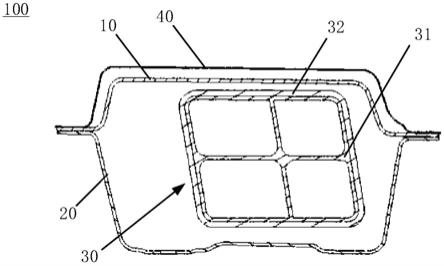

28.图1是根据本实用新型一个实施例的车辆的b柱总成的示意性结构图;

29.图2是图1所示b柱总成中加强架的示意性结构图;

30.图3是沿图2中的剖切线a-a截取的示意性剖视图。

31.附图标记:

32.100-b柱总成,10-b柱加强板,20-b柱内板,30-加强架,40-b柱外板,31-骨架,32-发泡结构,311-外骨架,312-内骨架,321-发泡圈。

具体实施方式

33.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

34.图1是根据本实用新型一个实施例的车辆的b柱总成100的示意性结构图。如图1所示,在一个具体地实施例中,车辆的b柱总成100包括b柱内板20、b柱加强板10和加强架30,其中,b柱加强板10与b柱内板20两端贴合且中间限定形成空腔。加强架30设置在空腔内且与b柱内板20和/或b柱加强板10连接,加强架30由骨架31以及包覆在骨架31外侧的发泡结

构32组成。这里,骨架31的材质为玻璃纤维材料,其作为支撑结构,发泡结构32根据设计性能要求注塑到骨架31上,且发泡结构32的发泡率可根据设计性能选择。玻璃纤维具有耐高温、优良的抗腐性能,抗拉强度高等优点。

35.该实施例采用骨架31和发泡结构32填充在b柱总成100内,可以提高b柱总成100的强度和刚度,且由于发泡结构32相比于钢板较轻,因此在提高b柱总成100的强度和刚度的同时达到了车身轻量化的效果。该实施例在采用加强架30结构的同时取消了现有技术中的b柱加强板补板。

36.在该实施例中,骨架31沿b柱内板20的长度方向延伸,且骨架31的横截面呈方形或平行四边形,与将骨架31的横截面设置成三角形或其他不规则形状的技术方案相比,方形或平行四边形的结构相对比较稳固,提高了b柱总成100的抗碰撞性能。在其他实施例中,骨架31的横截面也可以设置成三角形或是圆形等,骨架31的横截面的形状不受限定,只是该实施例中采用的是较优选的方案,也就是设置成方形或平行四边形。

37.在一个优选地实施例中,骨架31包括外骨架311和两个内骨架312,其中,外骨架311的横截面呈平行四边形。两个内骨架312设置在外骨架311的内部,两个内骨架312交叉布置且两个内骨架312的两端均与外骨架311连接。该实施例通过增加内骨架312可以进一步增强b柱总成100的抗碰撞性能。在其他实施例中,内骨架312的数量还可以设置成6个、8个等,内骨架312的数量不受限制,可以根据具体的设计要求选择内骨架312的数量。

38.图2是图1所示b柱总成100中加强架30的示意性结构图。如图2所示,在该实施例中,发泡结构32包括多个发泡圈321,沿骨架31的长度方向间隔布置,将多个发泡圈321间隔布置可以减轻加强架30的重量,同时又可以达到增强加强架30强度的效果。多个发泡圈321经过涂装高温烘烤后与骨架31连接,发泡圈321的刚性可以通过发泡胶的密度调整而变化,结合性能要求,通过调整发泡胶的密度以满足目标要求。另外,可以将不同位置的发泡圈321的发泡率设置成不相同的。在该实施例中,发泡结构32所采用发泡胶发泡前的密度约为1300kg/m3,发泡后的密度约为700kg/m3。

39.由于刚性发泡胶密度低,发泡率高,从而能够提升车身碰撞性能等级。且发泡圈321填充区域可以根据具体设计要求引导发泡方向,以达到最佳变形效果,不影响其他零件的安装固定。该实施例中车身单侧b柱总成100重量为12.9kg,相对于现有技术减重了1.9kg,从而该实施例的b柱总成100有利于车身的轻量化。

40.图3是沿图2中的剖切线a-a截取的示意性剖视图。如图3所示,两个内骨架312分别平行于外骨架311的两个斜边和两个横边。可以理解的是,骨架31的横截面呈“田”字形,相当于将骨架31内部间隔为4个腔体,该结构相对其他结构比较稳固。在其他实施例中,内骨架312的数量较多的话,则可以将骨架31内部间隔为6个腔体、8个腔体或10个腔体等,具体可以根据设计需求设定。

41.在该实施例中,b柱加强板10上设有卡接孔,加强架30上设有卡勾,以通过卡勾与卡接孔的配合,从而使得加强架30与b柱加强板10连接。在其他实施例中,b柱加强板10与加强架30还可以通过焊接的方式连接采用焊接方式连接的话,需要在加强架30的外表面设置用于焊接的金属片,从而通过金属片与b柱加强板10进行焊接。还可以在b柱内板20上设置卡接孔,以通过加强架30上的卡勾与卡接孔的配合,从而使得加强架30与b柱内板20连接。

42.该实施例将加强架30布置在b柱内板20和b柱加强板10之间,能够提升此区域的刚

度和强度,从而提高车身的碰撞安全性。同时,由于发泡圈321局部填充了b柱加强板10与b柱内板20之间的空腔,从而能够提升整车的nvh性能。即本实施例在保证b柱区域性能的同时规避了现有技术中的一系列问题,有利于提升车身的nvh性能及达到车身轻量化的目的,且能够减少b柱钣金零件开发数量,进而减少零件夹具工装等投入,降低现场生产管理成本、人力成本、生产场地投入成本等,提升产品的竞争力。

43.在该实施例中,b柱总成100还包括b柱外板40,设置在b柱加强板10朝向车外的一侧且与两端b柱加强板10连接。

44.本实用新型还提供了一种车辆,车辆包括上述任一项实施例中的b柱总成100。对于b柱总成100,这里不一一赘述。

45.该实施例在b柱加强板10与b柱内板20构成的空腔中布置刚性发泡结构32,不同发泡率的发泡胶的孔径、密度、承载载荷不同,可以采用不同发泡率的发泡胶来填充,从而起到不同的强度及吸能效果,不必改动模具。且该实施例的发泡结构32能够提高b柱总成100的强度与刚度,从而提升整车碰撞性能,确保乘员舱的安全性。且该实施例采用加强架30替代了现有技术中的b柱加强板补板,能够减少b柱加强板补板等零件的开发,减少零件夹具工装开发数量,降低了零件开发成本。

46.至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本实用新型的多个示例性实施例,但是,在不脱离本实用新型精神和范围的情况下,仍可根据本实用新型公开的内容直接确定或推导出符合本实用新型原理的许多其他变型或修改。因此,本实用新型的范围应被理解和认定为覆盖了所有这些其他变型或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1