一种转向机和前桥的安装结构及车辆的制作方法

1.本实用新型涉及汽车底盘技术领域,具体涉及一种转向机和前桥的安装结构及车辆。

背景技术:

2.对于四驱车辆均配置有体积庞大的前桥,如何更好的匹配发动机、转向机、前桥三个大件的布置空间,是对总布置提出的巨大挑战。现有技术中,存在邻近大部件布局不合理、稳定性差,导致出现车间装配困难问题,费时费力,引起工人极大抱怨。如何优化产品安装结构,改善装配方式,成为解决问题的关键。

技术实现要素:

3.本实用新型的目的在于提供一种转向机和前桥的安装结构及车辆,以解决现有技术中,转向机和前桥的装配存在布置不合理和稳定性差,导致装配困难、费时费力和生产效率低下的问题。

4.为了实现上述目的,本实用新型采用的技术方案如下:

5.一种转向机和前桥的安装结构,包括两个纵梁、转向机和前桥,在两个所述纵梁之间设有第一横梁和第二横梁,所述第一横梁和第二横梁的两端分别与两个纵梁固定连接;

6.所述转向机上具有第一安装部,转向机通过第一安装部固定在所述第一横梁上,所述前桥上具有第二安装部和第三安装部,前桥分别通过第二安装部和第三安装部固定在所述第一横梁和第二横梁上。

7.优选的,所述第一横梁包括扣合焊接的第一横梁上板和第一横梁下板;

8.所述第一横梁上板上设有第一安装孔,所述第一横梁下板上设有与所述第一安装孔相对应的第二安装孔,所述第一安装孔和第二安装孔之间对应连接有安装套管;

9.所述转向机的第一安装部位于所述第一横梁上板上,所述转向机通过螺栓穿过第一安装部、第一安装孔、安装套管和第二安装孔装配固定在第一横梁上。

10.优选的,所述第一横梁上板上还设有第三安装孔,所述第一横梁下板上设有与所述第三安装孔相对应的第四安装孔,所述第三安装孔和第四安装孔之间亦对应连接有安装套管;

11.所述前桥上的第二安装部位于所述第一横梁下板的下方,所述前桥通过螺栓穿过第二安装部、第四安装孔、安装套管和第三安装孔装配固定在第一横梁上。

12.优选的,所述第一横梁上板和第一横梁下板上设有相对应、同轴线的第一定位孔;

13.所述第一横梁下板的前侧边上还设有前限位切舌。

14.优选的,所述安装套管具有相互平行的上安装面和下安装面,上安装面与所述第一横梁上板的下底面相抵接,下安装面焊接在所述第一横梁下板上。

15.优选的,所述第二横梁包括扣合焊接的第二横梁上板和第二横梁下板;

16.所述第二横梁上板上设有第五安装孔,所述第二横梁下板上设有与所述第五安装

孔相对的安装过孔;

17.所述前桥上的第三安装部位于所述第二横梁上板上,所述前桥通过螺栓穿过第三安装部、第五安装孔和安装过孔装配固定在第二横梁上。

18.优选的,所述第二横梁上板的第五安装孔处焊接有加强件,所述加强件上设有与所述第五安装孔同轴线的安装定位孔,用于螺栓穿过;

19.所述加强件上形成有翻边。

20.优选的,所述第二横梁上板上还设有第二定位孔。

21.优选的,所述第二横梁上板的后侧边上设还设有凹槽,用于避让前桥的壳体;

22.所述第二横梁下板的后侧边上还设有后限位切舌。

23.本实用新型还提供了一种车辆,包括本实用新型所述的转向机和前桥的安装结构。

24.本实用新型的有益效果:

25.1)通过在两个纵梁之间增设第一横梁和第二横梁,使转向机通过第一安装部固定在第一横梁上,使前桥通过第二安装部和第三安装部固定在第一横梁和第二横梁上,保证了转向机和前桥装配的稳定性;同时将第一横梁和第二横梁的两端分别固定连接两个纵梁上,保证了第一横梁和第二横梁具有足够的钢强度和承载力,为转向机和前桥的安装提供了足够支撑。解决了现有技术中,转向机和前桥的装配存在布置不合理和稳定性差,导致装配困难、费时费力和生产效率低下的问题;

26.2)通过在第一横梁上板和第一横梁下板上设置相对应、同轴线的第一定位孔,满足了单件冲压和总成焊接的工艺定位需求。通过在第一横梁下板的前侧边设置限位切舌,用于限位保证焊接间隙,提升了总成件焊接的一致性;

27.3)通过在第二横梁上板的第五安装孔处设置加强件,保证了第二横梁上板的刚强度,为前桥提供足够安装支撑;在加强件上设置与第五安装孔同轴线的安装定位孔,满足了焊接定位和装配的要求;同时,在加强件上形成翻边,保证了加强件的综合成型和平衡性能;

28.4)通过在第二横梁上板上设置凹槽,避免了与前桥壳体的干涉,同时在第二横梁下板上设置后限位切舌,满足了焊接间隙的要求,进一步提高了产品的品质,在汽车底盘技术领域,具有推广实用价值。

附图说明

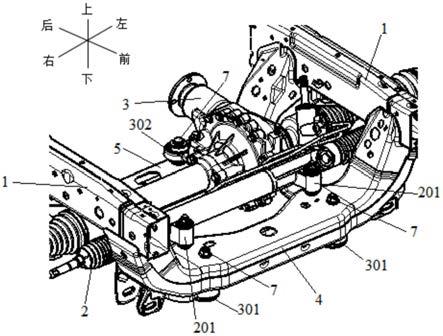

29.图1为本实用新型的结构示意图;

30.图2为本实用新型的另一角度的结构示意图;

31.图3为纵梁与第一横梁和第二横梁焊接的结构示意图;

32.图4为第一横梁的分解图;

33.图5为安装套管的结构示意图;

34.图6为图5的主视图;

35.图7为图6中沿a-a处的剖视图;

36.图8为第二横梁的分解图;

37.图9为加强件的结构示意图;

38.图10为加强件的另一角度的结构示意图;

39.图11为图10中沿b-b处的剖视图。

40.其中,1-纵梁;2-转向机,201-第一安装部;3-前桥,301-第二安装部,302-第三安装部;4-第一横梁,401-第一横梁上板,402-第一横梁下板,403-第一安装孔,404-第三安装孔,405-第一定位孔,406-前限位切舌;5-第二横梁,501-第二横梁上板,502-第二横梁下板,503-第五安装孔,504-安装过孔,505-第二定位孔,506-凹槽,507-后限位切舌;6-安装套管,601-上安装面,602-下安装面;7-螺栓,8-加强件,801-安装定位孔,802-翻边。

具体实施方式

41.以下将参照附图和优选实施例来说明本实用新型的实施方式,本领域技术人员可由本说明书中所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。应当理解,优选实施例仅为了说明本实用新型,而不是为了限制本实用新型的保护范围。

42.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,遂图式中仅显示与本实用新型中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

43.如图1至图11所示,一种转向机和前桥的安装结构,包括两个纵梁1、转向机2和前桥3,在两个纵梁1之间设有第一横梁4和第二横梁5,第一横梁4和第二横梁5的两端分别与两个纵梁1固定连接;

44.转向机2上具有第一安装部201,转向机2通过第一安装部201固定在第一横梁4上,前桥3上具有第二安装部301和第三安装部302,前桥3分别通过第二安装部301和第三安装部302固定在第一横梁4和第二横梁5上。

45.通过在两个纵梁之间增设第一横梁和第二横梁,使转向机通过第一安装部固定在第一横梁上,使前桥通过第二安装部和第三安装部固定在第一横梁和第二横梁上,保证了转向机和前桥装配的稳定性;同时将第一横梁和第二横梁的两端分别固定连接两个纵梁上,保证了第一横梁和第二横梁具有足够的钢强度和承载力,为转向机和前桥的安装提供了足够支撑。解决了现有技术中,转向机和前桥的装配存在布置不合理和稳定性差,导致装配困难、费时费力和生产效率低下的问题。

46.本实施例中,第一横梁和第二横梁的两端分别焊接在两个纵梁上。

47.本实施例中中的转向机和前桥的安装结构适用于非承载式车身车辆。

48.第一横梁4包括扣合焊接的第一横梁上板401和第一横梁下板402;

49.第一横梁上板401上设有第一安装孔403,第一横梁下板402上设有与第一安装孔403相对应的第二安装孔,第一安装孔403和第二安装孔之间对应连接有安装套管6;

50.转向机2的第一安装部201位于第一横梁上板401上,转向机2通过螺栓7穿过第一安装部201、第一安装孔403、安装套管6和第二安装孔装配固定在第一横梁4上。

51.本实施例中,第一安装孔和第二安装孔均包括左右对称布置、同轴线的两个,设在靠近第一横梁的后侧。保证了转向机和第一横梁装配的稳固性。

52.第一横梁上板401上还设有第三安装孔404,第一横梁下板402上设有与第三安装孔404相对应的第四安装孔,第三安装孔404和第四安装孔之间亦对应连接有安装套管6;

53.前桥3上的第二安装部301位于第一横梁下板402的下方,前桥3通过螺栓7穿过第二安装部301、第四安装孔、安装套管6和第三安装孔404装配固定在第一横梁4上。

54.本实施例中,第三安装孔和第四安装孔均包括左右对称布置、同轴线的两个,设在靠近第一横梁的前侧。保证了前桥和第一横梁装配的稳固性。安装套管两端周边分别焊接在第一横梁上板和第一横梁下板的内侧。

55.第一横梁上板401和第一横梁下板402上设有相对应、同轴线的第一定位孔405;

56.第一横梁下板402的前侧边上还设有前限位切舌406。

57.通过在第一横梁上板和第一横梁下板上设置相对应、同轴线的第一定位孔,满足了单件冲压和总成焊接的工艺定位需求。通过在第一横梁下板的前侧边设置限位切舌,用于限位保证焊接间隙,提升了总成件焊接的一致性。

58.安装套管6具有相互平行的上安装面601和下安装面602,上安装面601与第一横梁上板401的下底面相抵接,下安装面602焊接在第一横梁下板402上。

59.本实施例中,安装套管6的套管内径d1为14.5mm,套管外径d2为28mm,套管高度h2为68mm。

60.第二横梁5包括扣合焊接的第二横梁上板501和第二横梁下板502;

61.第二横梁上板501上设有第五安装孔503,第二横梁下板502上设有与第五安装孔503相对的安装过孔504;

62.前桥3上的第三安装部302位于第二横梁上板501上,前桥3通过螺栓7穿过第三安装部302、第五安装孔503和安装过孔504装配固定在第二横梁5上。

63.本实施例中,第五安装孔和第六安装孔为同轴线设置。

64.第二横梁上板501的第五安装孔503处焊接有加强件8,加强件8上设有与第五安装孔503同轴线的安装定位孔801,用于螺栓7穿过;

65.加强件8上形成有翻边802。

66.通过在第二横梁上板的第五安装孔处设置加强件,保证了第二横梁上板的刚强度,为前桥提供足够安装支撑;在加强件上设置与第五安装孔同轴线的安装定位孔,满足了焊接定位和装配的要求;同时,在加强件上形成翻边,保证了加强件的综合成型和平衡性能。

67.本实施例中,翻边的第一过渡圆角r1为20mm,第二过渡圆角r2为20mm,第三过渡圆角为r3为10mm,翻边的高度h1为15mm。

68.第二横梁上板501上还设有第二定位孔505。

69.通过在第二横梁上板上设置第二定位孔,满足了冲压焊接工艺的基准定位要求,保证了装配精度。

70.第二横梁上板501的后侧边上设还设有凹槽506,用于避让前桥3的壳体;

71.第二横梁下板502的后侧边上还设有后限位切舌507。

72.通过在第二横梁上板上设置凹槽,避免了与前桥壳体的干涉,同时在第二横梁下板上设置后限位切舌,满足了焊接间隙的要求,进一步提高了产品的品质。

73.本实施例中还提供了一种车辆,包括本实施例中的转向机和前桥的安装结构。

74.本实用新型提供的转向机和前桥的安装结构及车辆,首先,通过在两个纵梁之间增设第一横梁和第二横梁,使转向机通过第一安装部固定在第一横梁上,使前桥通过第二安装部和第三安装部固定在第一横梁和第二横梁上,保证了转向机和前桥装配的稳定性;同时将第一横梁和第二横梁的两端分别固定连接两个纵梁上,保证了第一横梁和第二横梁具有足够的钢强度和承载力,为转向机和前桥的安装提供了足够支撑。解决了现有技术中,转向机和前桥的装配存在布置不合理和稳定性差,导致装配困难、费时费力和生产效率低下的问题;其二,通过在第一横梁上板和第一横梁下板上设置相对应、同轴线的第一定位孔,满足了单件冲压和总成焊接的工艺定位需求。通过在第一横梁下板的前侧边设置限位切舌,用于限位保证焊接间隙,提升了总成件焊接的一致性;其三,通过在第二横梁上板的第五安装孔处设置加强件,保证了第二横梁上板的刚强度,为前桥提供足够安装支撑;在加强件上设置与第五安装孔同轴线的安装定位孔,满足了焊接定位和装配的要求;同时,在加强件上形成翻边,保证了加强件的综合成型和平衡性能;最后,通过在第二横梁上板上设置凹槽,避免了与前桥壳体的干涉,同时在第二横梁下板上设置后限位切舌,满足了焊接间隙的要求,进一步提高了产品的品质,在汽车底盘技术领域,具有推广实用价值。

75.以上实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1