一种能同时折叠车把和前叉的折叠装置的制作方法

1.本实用新型涉及自行车、电动自行车及电助力自行车的折叠装置,特别是涉及一种能同时折叠车把和前叉的折叠装置。

背景技术:

2.现有的折叠自行车由于其车把折叠装置和前叉折叠装置是两个完全独立的折叠装置,所以在折叠和展开时需要分别操作车把和前叉的折叠装置,不仅操作复杂,操作时间长,而且由于车把折叠装置和前叉折叠装置是两个独立的装置,因此制造工艺复杂,零部件较多,导致其在稳固性上欠佳。此外,现有的车把折叠装置是车把端面和上折叠座端面贴合,相贴合的两端面边缘通过绞轴铰接,端面另一侧设置锁紧机构进行锁紧和松开,其锁紧接触面主要是铰轴和锁紧机构受力,端面不受力,由于接触面较小受力不均匀,因此系统的稳固性欠佳。现有的前叉折叠装置同样是前叉上端端面和折叠座端面贴合,相贴合的两端面边缘通过绞轴铰接,端面另一侧设置锁紧机构进行锁紧和松开,其锁紧接触面主要是铰轴和锁紧机构受力.端面不受力,由于接触面较小受力不均匀,因此稳固性欠佳。

技术实现要素:

3.本实用新型的目的在于针对现有技术的不足而提供一种结构稳固、操作简便的能同时折叠车把和前叉的折叠装置。

4.本实用新型的目的是通过以下技术方案实现的:

5.一种能同时折叠车把和前叉的折叠装置,包括车把、把立、上折叠座、下折叠座、前叉、车架和连接杆,所述车把固定安装在把立上,把立通过铰轴a与上折叠座铰接,下折叠座置于车架头管内,下折叠座的上端与上折叠座的下端套接并通过紧固件固定,下折叠座的下端与前叉的上端通过铰轴b铰接,连接杆穿过下折叠座,其上端通过铰轴c与把立铰接,下端通过铰轴d与前叉连接,折叠时用力向后拉动车把,车把及把立绕铰轴a旋转的同时连接杆向前叉顶端施力使前叉绕铰轴b旋转,从而实现车把和前叉同步折叠。

6.进一步地,在前叉顶端安装有万向节联轴器,所述连接杆的下端可转动地连接在万向节联轴器上,万向节联轴器通过铰轴e与铰轴d铰接,通过安装万向节联轴器及相应旋转上折叠座可实现车把和前叉在不同方向的折叠。

7.进一步地,在下折叠座的下端与前叉的上端铰接处还设有抱紧装置,所述抱紧装置包括抱紧手柄、弧面压板和铰轴f,铰轴b依次穿过下折叠座左铰接孔、前叉铰接孔、下折叠座右铰接孔和弧面压板孔后通过其右端的外螺纹与铰轴f的内螺纹孔配合而与铰轴f垂直连接,抱紧手柄可转动地安装在铰轴f上,抱紧手柄面向弧面压板一端呈凸轮状,下折叠座左铰接孔和下折叠座右铰接孔之间的下折叠座存有纵向开口,当抱紧手柄旋转至与绞轴b直间的夹角大于或等于90

°

时,抱紧手柄的凸轮端推动弧面压板使下折叠座下端的纵向开口缩小,从而使下折叠座的下端抱紧前叉的上端。

8.进一步地,在把立和上折叠座之间安装有旋转安全扣装置,所述旋转安全扣装置

包括手柄、调节螺丝、定位销和定位弹簧,手柄上面向把立和上折叠座一侧设有手柄螺丝、螺丝孔和两个定位盲孔,手柄通过手柄螺丝与把立上的螺丝孔配合可旋转地安装在把立上,定位弹簧位于定位销的中心盲孔中,定位销露定位弹簧一端插在把立上的定位销孔内,另一端插在手柄上的定位盲孔内,旋转手柄可使定位销位于不同的定位盲孔内,从而实现锁紧和松开两种状态的定位,调节螺丝与螺丝孔配合,旋转调节螺丝可实现车把和上折叠座连接的松紧力度,旋转手柄可实现车把和上折叠座的锁紧和松开。

9.进一步地,在把立和上折叠座之间安装有自锁安全扣装置,所述自锁安全扣装置包括自锁手柄、锁耳、扭簧和转轴,锁耳固定在把立上,转轴通过支座安装在上折叠座上,自锁手柄安装在转轴上,其上端呈弯勾状,扭簧套在转轴上,其两端分别固定在自锁手柄上和上折叠座上,当展开把立至极限位置时通过锁耳撞击自锁手柄上端使自锁手柄打开,再通过扭簧复位使自锁手柄扣住锁耳而实现自锁。

10.进一步地,所述前叉的顶端呈锥形,所述下折叠座下端内腔与前叉顶端的锥形相适应。

11.进一步地,前叉与下折叠座铰接的孔为条形孔,通过条形孔可实现前叉的上下移动。

12.本实用新型具有如下优点:

13.(1)由于车把折叠装置和前叉折叠装置结合成了一个装置,因此可以同步实现车把和前叉的折叠;

14.(2)由于车把折叠装置和前叉折叠装置结合成了一个装置,因此相对于现有车把折叠装置和前叉折叠装置是分别独立的装置而言,零部件较少,制造工艺简单,制造成本低;

15.(3)由于把立铰接在上折叠座内,前叉的顶端插接在下折叠座下端内,因此接触面大,受力均匀,安全性和稳固性更优;

16.(4)由于车把和把立通过连接杆连接前叉,因此在锁紧车把和把立的同时通过连接杆可实现和前叉的双向锁紧,使用安全可靠;

17.(5)由于增设了抱紧装置和安全扣装置,因此进一步提高了结构稳固性和安全性;

18.(6)折叠和展开操作简便,体验感佳。

附图说明

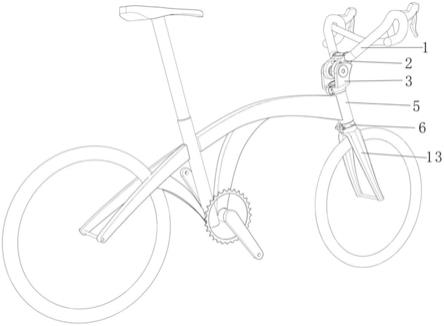

19.图1为本实用新型的结构示意图一。

20.图2为本实用新型的结构爆炸图。

21.图3为本实用新型的结构示意图二。

22.图4为本实用新型半折叠的结构示意图。

23.图5为本实用新型全折叠的结构示意图。

24.图6为本实用新型前叉顶端万向节联轴器安装处的结构示意图。

25.图7为本实用新型安装万向节联轴器后的展开状态的结构示意图。

26.图8为本实用新型安装万向节联轴器后的半折叠结构示意图。

27.图9为本实用新型安装万向节联轴器后的全折叠结构示意图。

28.图10为本实用新型抱紧装置安装处的结构示意图一。

29.图11为本实用新型抱紧装置安装处的结构示意图二。

30.图12为图11所示抱紧装置的结构爆炸图。

31.图13为本实用新型旋转安全扣装置安装处的结构示意图一。

32.图14为本实用新型旋转安全扣装置安装处的结构示意图二。

33.图15为图13所示旋转安全扣装置的结构爆炸图。

34.图16本实用新型自锁安全扣装置安装处的结构示意图一。

35.图17本实用新型自锁安全扣装置安装处的结构示意图二。

36.图18为图16所示自锁安全扣装置的结构爆炸图。

37.为了便于表达折叠装置的内部结构,有些附图中的折叠装置采用剖开的方法表示,但未画出剖面线。

38.图中标记:1—车把 2—把立 3—上折叠座 4—铰轴a 5—车架 6—下折叠座 7—螺母圈 8—螺丝 9—铰轴b 10—铰轴c 11—连接杆 12—铰轴d 13—前叉 14—万向节联轴器 15—铰轴e 16—抱紧手柄 17—弧面压板 18—铰轴f 19—手柄 20—手柄螺丝 21—调节螺丝 22—定位销 23—定位弹簧 24—定位盲孔 25—手柄螺丝孔 26—定位销孔 27—螺丝孔 28—自锁手柄 29—锁耳 30—扭簧 31—转轴

具体实施方式

39.下面结合附图和实施例对本实用新型作进一步详细说明。

40.实施例1

41.如图1~图5所示,本实施例提供的一种能同时折叠车把和前叉的折叠装置包括车把1、把立2、上折叠座3、车架5、下折叠座6、连接杆11和前叉13,所述车把1通过螺丝固定安装在把立2上,把立2与车把1接触的表面为弧面。所述把立2通过铰轴a4与上折叠座3铰接,下折叠座6置于车架5的头管内,下折叠座6的上端插套在上折叠座3的下端内并通过其上端的外螺纹与螺母圈7的配合而安装在上折叠座3上,上折叠座3的下端还设有一个开口,下折叠座6的上端插套在上折叠座3的下端后其开口处用螺丝7和螺母固定,以进一步固定下折叠座6。下折叠座6的下端边缘与前叉13的上端边缘通过铰轴b9铰接,本实施例中前叉13与下折叠座6铰接的孔为条形孔,通过条形孔可实现前叉13的上下移动。为了方便前叉13的上端插入下折叠座6的下端内,本实用新型将前叉13的上端设计为锥形,同时将下折叠座6下端内腔也设计成相应的锥形。所述连接杆11穿过下折叠座6,其上端和下端分别加工有外螺纹,连接杆11的上端通过其上的外螺纹与铰轴c10内螺纹的配合而与把立2铰接,连接杆11的下端套在铰轴d12的孔中并通过其上的外螺纹与螺母的配合可转动地连接在铰轴d12上,连接杆11的下端通过铰轴d12与前叉13的顶端铰接。连接杆11的顶端端面加工有内六角孔,通过内六角孔转动连接杆11可调节连接的松紧。本实用新型折叠时用力向车身方向拉动车把1,车把1和把立2绕铰轴a4旋转的同时连接杆11向前叉13顶端施力使前叉13绕铰轴b9旋转,从而实现车把1和前叉13同步折叠。展开车把1和前叉13时,绞轴c10绕绞轴a4旋转复位的同时通过连接杆11连动绞轴d12绕绞轴b9旋转实现同步复位展开,在展开接近极限位置时绞轴c10、绞轴d12与绞轴a4的端点位于同一直线上,此时连接杆11受到最大拉力,当车把1展开至极限位置时绞轴c10越过绞轴a4中心点,绞轴c10、绞轴d12和连接杆11可实现对车把1和前叉13的双向锁紧。

42.实施例2

43.本实施例的结构与实施例1的结构基本相同,仅改变了车把1,以及在前叉13的顶端增加了万向节联轴器14,其结构如图6、图7所示,万向节联轴器14通过铰轴e15与铰轴d12铰接,连接杆11的下端可转动地连接在万向节联轴器14上,通过安装万向节联轴器14以及将上折叠座3在下折叠座6上旋转一定角度可实现车把1和前叉13在不同方向的折叠,图8、图9所示为车把1和前叉13在另外一个方向的折叠。

44.实施例3

45.本实施例在实施例1或实施例2的基础上增加了抱紧装置,其结构如图10~图12所示,所述抱紧装置设置于下折叠座6的下端与前叉13的上端铰接处,包括抱紧手柄16、弧面压板17和铰轴f18,铰轴b9依次穿过下折叠座6左铰接孔、前叉铰接孔、下折叠座6右铰接孔和弧面压板17的孔后通过其右端的外螺纹与铰轴f18的内螺纹孔配合而与铰轴f18垂直连接,抱紧手柄16可转动地安装在铰轴f18上,抱紧手柄16面向弧面压板17的一端呈凸轮状,下折叠座6左铰接孔和下折叠座6右铰接孔之间的下折叠座6存有纵向开口,当抱紧手柄16旋转至与绞轴b9之间的夹角大于或等于90

°

时,抱紧手柄16的凸轮端推动弧面压板17使下折叠座6下端的纵向开口缩小,从而使下折叠座6的下端抱紧前叉13的上端,如图10所示。反之当抱紧手柄16旋转至与铰轴b9位于同一条直线上时,下折叠座6下端的开口增大,下折叠座6的下端松开前叉13的上端,如图11所示。

46.实施例4

47.本实施例在实施例1、实施例2或实施例3的基础上增加了旋转安全扣装置,其结构如13~图15所示,所述旋转安全扣装置设于把立2和上折叠座3之间,包括手柄19、手柄螺丝20、调节螺丝21、定位销22和定位弹簧23,手柄19上面向把立2和上折叠座3一侧设有手柄螺丝20、手柄螺丝孔25和两个定位盲孔24,把立2上设有定位销孔26和螺丝孔27,手柄19通过手柄螺丝20与把立2上的螺丝孔27的配合可旋转地安装在把立2上,定位弹簧23位于定位销22的中心盲孔中,定位销22露定位弹簧23的一端插在把立2上的定位销孔26内,另一端插在手柄19上的定位盲孔24内,旋转手柄19可使定位销26位于不同的定位盲孔24内,从而实现车把1和上折叠座3的锁紧和松开两种状态的定位。调节螺丝21与手柄螺丝孔25配合,旋转调节螺丝21可实现车把2和上折叠座3连接的松紧力度,旋转手柄19可实现车把1和上折叠座3的锁紧和松开。图13所示为锁紧状态,图14所示为松开状态。

48.实施例5

49.本实施例在实施例1、实施例2或实施例3的基础上增加了自锁安全扣装置,其结构如图16~图18所示,自锁安全扣装置设于把立2和上折叠座3之间,包括自锁手柄28、锁耳29、扭簧30和转轴31,锁耳29固定在把立2上,转轴31通过支座安装在上折叠座3上,自锁手柄28安装在转轴31上,其上端呈弯勾状,扭簧30套在转轴31上,其两端分别固定在自锁手柄28和上折叠座3上,当展开把立2至极限位置时,通过锁耳29撞击自锁手柄28上端使自锁手柄28打开,再通过扭簧30复位使自锁手柄28扣住锁耳29而实现自锁。图16所示为锁紧状态,图17所示为松开状态。

50.以上所述仅是本实用新型优选的实施方式,但本实用新型的保护范围并不局限于此,任何基于本实用新型所提供的技术方案和实用新型构思进行的改造和替换都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1