一种料仓用料车的制作方法

1.本实用新型涉及上料技术领域,具体为一种料仓用料车。

背景技术:

2.在机械零件的生产加工中,传统的方式是人工一个一个将零件拿到机床上,人工劳动量大,生产效率低下。现有技术中出现了一种料仓,包括料车、提升机构和平移机构,平移机构包括电磁铁,零件存放在料盘内,料盘逐层存放在料车内,提升机构提升料车,通过平移机构逐层将零件拉出(通过电磁铁吸附料盘后再拉出),最后通过机械手取料,实现零件的自动连续上料。这种料仓的料盘重量较大,平移机构在拉动料盘时比较费劲,需要电磁铁提供更大的吸力,造成动力资源的浪费,且料盘在安装和运输的过程中也不方便。

技术实现要素:

3.本实用新型意在提供一种料仓用料车,以解决现有的料盘在拉动、安装和运输时不方便的问题。

4.为了达到上述目的,本实用新型提供如下技术方案:

5.一种料仓用料车,包括主体框架,主体框架底部转动安装有脚轮,主体框架上滑动设置有若干料盘,料盘层叠设置在主体框架上,料盘由顶板、底框和四个侧板围成,料盘前端的侧板上固定有磁吸板,料盘能够从主体框架的前端被拉出。

6.本方案的原理和有益效果为:

7.主体框架用于支撑料盘,料盘用于放置零件,磁吸板用于供电磁铁吸附,从而实现电磁铁与料盘的连接。料盘采用顶板、底框和四个侧板围成,使得料盘内部中空,且底部开有较大的减重孔,如此有效的减轻了料盘的重量,方便平移机构拉出,也便于安装和运输料盘。

8.进一步,顶板上开设有若干减重孔。

9.有益效果:如此设置能够进一步减轻料盘的重量,拉动、安装和运输更方便。

10.进一步,减重孔为条形,减重孔均布在顶板上。

11.有益效果:要达到同样的减重效果,相比开设圆孔而言,采用条形的减重孔开设的数量更少,加工方便;减重孔均布在顶板能够使得顶板自身受力均衡,在减重的同时保证顶板的结构强度。

12.进一步,顶板上可拆卸安装有工装板。

13.有益效果:工装板用于安装零件,因零件的型号和尺寸不同,为零件配备专用的工装板,再将工装板安装在料盘上,而不是直接将零件安装在料盘上,能够通过更换不同的工装板来承载不同的零件,提高了料盘的通用性。

14.进一步,主体框架两侧固定有若干滑轨,滑轨两端开口,料盘两侧滑动连接在滑轨内,滑轨的前端呈扩口状。

15.有益效果:通过料盘两侧滑动连接在滑轨内来实现料盘的滑动安装,结构简单;滑

轨的前端呈扩口状方便将料盘两侧插入滑轨内,安装方便。

16.进一步,主体框架上设置有用于给料盘限位的限位组件。

17.有益效果:设置限位组件给料盘限位,能够避免料盘从主体框架中滑出,提高了料盘运输的稳定性,也避免零件掉落,保护了零件。

18.进一步,限位组件包括限位槽和限位销,限位槽开设在料盘两侧的侧板上,限位销固定在滑轨上,限位销内侧端呈球状,限位销内侧端能够插入限位槽内。

19.有益效果:料盘从滑轨前端插入滑轨内,当限位槽移动至限位销处时,限位销能够插入限位槽内,由此对料盘进行限位。

20.进一步,限位组件还包括固定在主体框架后端的限位条,限位条上方设置有拉手,拉手固定在主体框架上。

21.有益效果:在主体框架后端固定限位条,能够避免料盘从主体框架后端滑出,在上坡时可以抬高主体框架的前端使得车体顺利爬坡或通过障碍物,而在抬高时保证料盘不会从后端滑出。

22.进一步,主体框架两侧的拐角处固定有加强板。

23.有益效果:设置加强板能够提高主体框架的强度,延长其使用寿命。

24.进一步,主体框架前端两侧固定有用于与提升机构配合连接的配合件。

25.有益效果:配合件用于与提升机构配合,从而将主体框架连接在提升机构上。

附图说明

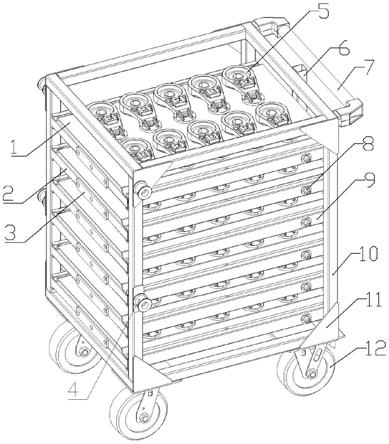

26.图1为本实用新型实施例的结构示意图;

27.图2为图1的部分结构示意图;

28.图3为本实用新型实施例中料盘的结构示意图。

具体实施方式

29.下面通过具体实施方式进一步详细说明:

30.说明书附图中的附图标记包括:工装板1、料盘2、磁吸板3、配合件4、零件5、限位条6、拉手7、限位销8、滑轨9、主体框架10、加强板11、脚轮12、底框13、安装孔14、顶板15、限位槽16、侧板17、减重孔18。

31.实施例:

32.如图1、图2和图3所示,一种料仓用料车,包括主体框架10,主体框架10底部四角转动安装有脚轮12,主体框架10后端顶部通过螺栓固定有拉手7,主体框架10左右两侧的前端通过螺栓固定有配合件4,配合件4用于与提升机构配合连接,主体框架10左右两侧的拐角处均焊接有加强板11。

33.主体框架10上滑动安装有六个料盘2,六个料盘2层叠安装在主体框架10上,具体的,主体框架10两侧固定有若干滑轨9,滑轨9沿主体框架10的前后设置,滑轨9的两端开口且前端呈扩口状,料盘2两侧滑动连接在滑轨9内,料盘2能够从主体框架10的前端被拉出。每个料盘2的前端均通过螺栓固定有磁吸板3,本实施例中磁吸板3采用能够被磁铁吸附的材质,如铁制成。

34.主体框架10上安装有用于给料盘2限位的限位组件,限位组件包括限位槽16和限

位销8,限位槽16开在料盘2两侧,限位销8通过螺栓固定在滑轨9上,限位销8内侧端呈球状,限位销8内侧端能够插入限位槽16内。限位组件还包括焊接在主体框架10后端的限位条6,限位条6竖直设置。

35.料盘2由顶板15、底框13和四个侧板17围成,顶板15上开有若干条形的减重孔18,减重孔18均布在顶板15上。顶板15上安装有工装板1,具体的,顶板15上开有安装孔14,通过在安装孔14内旋紧螺栓将工装板1安装在顶板15上,工装板1用于安装零件5,具体的,工装板1上开有若干定位孔,通过定位孔简单的对零件5定位。

36.具体实施过程如下:

37.将零件5安装在工装板1上后,将工装板1固定在料盘2上,然后从主体框架10前端将料盘2插入滑轨9内,由此将料盘2安装在料车上,滑轨9前端呈扩口状,有助于将料盘2插入。安插料盘2的过程中,当料盘2后端移动至主体框架10后端时,即料盘2到位后,限位销8能够插入料盘2上的限位槽16内,由此对料盘2进行简单的定位,避免料盘2在料车移动的过程中滑出。此外,主体框架10后端的限位条6也能够对料盘2限位,避免料盘2从主体框架10后侧滑出,此种设置使得主体框架10在跨越障碍物和爬坡时能够放心的通过抬高主体框架10的前端来通过,不用担心料盘2从后端滑出。

38.所有料盘2均安装完后,将料车推动到提升机构旁,通过主体框架10上的配合件4与提升机构上的连接件配合连接,由此将料车连接在提升机构上,连接后即可启动提升机构提升料车,开始后续的上料工序。

39.上料过程中,由于本实用新型的料盘2由顶板15、侧板17和底框13围成了一个内部中空和底部开有减重孔18的板体,且顶板15还开有减重孔18,因此料盘2的重量极大的减少了,电磁铁能够轻松的拉动料盘2。

40.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1