新型耐火浇注料运输设备的制作方法

1.本技术涉及注料运输设备领域,具体而言,涉及一种新型耐火浇注料运输设备。

背景技术:

2.耐火材料分为定型耐火材料和不定型耐火材料,不定型耐火材料通常指浇注料,是由多种骨料或集料和一种或多种粘和剂组成的混合粉状颗料,使用时必须和一种或多种液体配合搅拌均匀,具有较强的流动性和可塑性,通常现有的浇注料在使用过程中采用到运输设备进行短途运输和长途运输,然而相关技术中用于短途运输浇注料的运输设备无法对运输组件和设备组件进行分离,大大降低了浇注料在短途运输使用中的方便性。

技术实现要素:

3.为了弥补以上不足,本技术提供了新型耐火浇注料运输设备,旨在改善目前的新型耐火浇注料运输设备无法对设备组件进行快速装卸,降低了运输效率的问题。

4.本技术实施例提供了新型耐火浇注料运输设备,包括运输组件和设备组件。

5.所述运输组件包括车板和斜板,所述斜板连接至所述车板一端且其上端面远离所述车板的一侧倾斜朝下设置,所述车板底部靠近其四个拐角处均安装有升降轮件,所述车板上表面一侧开设有安装孔ⅰ,且通过所述安装孔ⅰ旋接有限位螺栓,所述设备组件包括外壳和顶盖以及基座,所述顶盖安装在所述外壳顶部敞开处,所述顶盖一侧连通有进料通道,且所述顶盖上安装有活动封堵于所述进料通道顶部敞开处的防尘件,所述顶盖上安装有延伸进所述外壳内部的搅拌件,所述外壳底部呈漏斗状设置且其最底部连通有排料通道,排料通道处安装有活动封堵于其的堵料件,所述外壳外底部四侧均安装有支腿,且所有支腿底端均与所述基座连接,所述基座底部均匀安装有位于所述车板上表面的减震轮件,所述基座一侧还连接有连接支耳,所述限位螺栓的杆身贯穿于所述连接支耳上所自带通孔。

6.在上述实现过程中,在使用该浇注料运输设备时,操作人员首先控制电动推杆ⅱ,通过连臂ⅰ和连臂ⅱ使得防尘盖开合进行下料和封堵,可以有效避免在运输中耐火浇注料洒落,同时也可以避免运输中因为剧烈晃动引发的扬尘现象对人体健康造成损害,顶盖外部中间有伺服电机控制搅拌件转动,使得延伸进外壳内部的搅拌件对浇注料进行一个持续的搅拌处理,在输送过程中自动进行搅拌节省了大量人力资源,并保证耐火浇注料不会凝固离析造成建筑垃圾破坏环境,通过基座底部的减震轮件降低伺服电机在工作时产生的晃动,从而加强了设备组件的稳固性,通过控制电动推杆ⅰ调节车板的高度使得斜板底部接触地面,同时松开车板一侧的限位螺栓便于移动设备组件,综上所述,本技术能够在短途运输的时候将运输组件和设备组件进行分离,便于把设备组件从车板上推下来。

7.在一种具体的实施方案中,所述车板上表面一侧还安装有蓄电池,所述车板开设有穿线孔,与蓄电池相连接。

8.在上述实现过程中,蓄电池一侧面靠近车板扶手固定在横板上,通过螺栓实现与车板顶部的固定,利用蓄电池的输出端与设备上的电源线相连接,便于设备在移动中工作。

9.在一种具体的实施方案中,所述升降轮件包括两个电动推杆ⅰ和矩形框架,两个所述电动推杆ⅰ的固定端分别连接至所述车板下表面两侧,两个所述电动推杆ⅰ的活动端均与所述矩形框架连接,所述矩形框架底部四个拐角处均安装有自锁式万向轮。

10.在上述实现过程中,利用两个电动推杆ⅰ连接车板下表面和矩形框架顶部,实现对车板进行调节,从而配合车板一端固定安装的斜板底部接触地面。

11.在一种具体的实施方案中,所述外壳和顶盖的衔接处外壁均固定有固定块,且所述固定块上均自带有螺孔,所述固定块通过螺孔安装有螺栓。

12.在一种具体的实施方案中,所述防尘件包括电动推杆ⅱ、连臂ⅰ和连臂ⅱ以及防尘盖,所述电动推杆ⅱ的固定端安装至所述顶盖外壁,且其活动端与所述连臂ⅰ的底端铰接,所述连臂ⅱ的两端分别与所述连臂ⅰ的上端和所述防尘盖的外壁铰接,所述防尘盖与所述进料通道铰接并活动覆盖于所述进料通道。

13.在上述实现过程中,电动推杆ⅱ活动连接于连臂ⅰ和连臂ⅱ,连臂ⅱ另端活动连接于防尘盖,利用电动推杆ⅱ控制防尘盖的开合,从而避免耐火浇注料在运输中洒落。

14.在一种具体的实施方案中,所述搅拌件包括伺服电机和搅拌轴,所述伺服电机安装在所述顶盖外部中间,所述搅拌轴一端与所述伺服电机的输出端连接并贯穿延伸至所述外壳内部,所述搅拌轴外壁还等距连接有位于所述外壳内部的搅拌分支。

15.在一种具体的实施方案中,所述若干个所述搅拌分支外端共同连接有刮板,所述刮板活动贴合于所述外壳内壁。

16.在上述实现过程中,借助伺服电机的工作配合搅拌轴以及连接其外壁的搅拌分支转动,从而实现在运输过程中对耐火浇注料进行搅拌处理,利用活动贴合外壳内壁的刮板对外壳内壁上残留的耐火浇注料进行处理。

17.在一种具体的实施方案中,排料通道为矩形状设计,所述堵料件包括l形架和电动推杆ⅲ以及挡料板,所述l形架连接至所述外壳外壁,所述电动推杆ⅲ的固定端和活动端分别与所述l形架和所述挡料板连接,排料通道靠近所述挡料板的一侧贯穿开设有抽拉口,所述挡料板通过抽拉口活动延伸至排料通道内部进行封堵。

18.在一种具体的实施方案中,所述挡料板周侧连接有活动紧贴于排料通道内壁的密封橡胶垫ⅰ,抽拉口内壁连接有活动紧贴于所述挡料板的密封橡胶垫ⅱ。

19.在上述实现过程中,电动推杆ⅲ的输出端活动连接于挡料板一侧,利用电动推杆ⅲ控制挡料板的开合,借助挡料板周侧的密封橡胶垫ⅰ和密封橡胶垫ⅱ与排料通道内壁贴紧,从而降低耐火浇注料洒落的概率。

20.在一种具体的实施方案中,所述减震轮件包括套筒和套杆以及滚轮,所述套杆底部套设于所述套筒内且其顶端与所述基座下表面连接,所述套杆里端和所述套筒内底部之间还连接有弹簧,所述滚轮安装在所述套筒外底端。

21.在上述实现过程中,基座下表面等距连接有滚动于车板上的减震轮件,借助减震轮件降低伺服电机工作时产生的晃动,从而提高了设备组件的稳固。

附图说明

22.为了更清楚地说明本技术实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作

是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

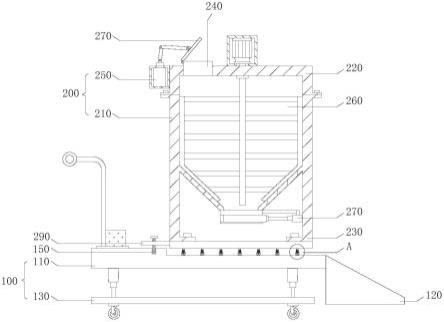

23.图1是本技术实施方式提供的新型耐火浇注料运输设备结构示意图;

24.图2为本技术实施方式提供的新型耐火浇注料运输设备结构示意图;

25.图3为本技术实施方式提供的减震轮件剖面结构示意图;

26.图4为本技术实施方式提供的堵料件剖面结构示意图。

27.图中:100-运输组件;110-车板;111-蓄电池;120-斜板;130

‑ꢀ

升降轮件;131-电动推杆ⅰ;132-矩形框架;133-自锁式万向轮;140

‑ꢀ

安装孔ⅰ;150-限位螺栓;200-设备组件;210-外壳;211-固定块;220

‑ꢀ

顶盖;230-基座;240-进料通道;250-防尘件;251-电动推杆ⅱ;252

‑ꢀ

连臂ⅰ;253-连臂ⅱ;254-防尘盖;260-搅拌件;261-伺服电机;262

‑ꢀ

搅拌轴;263-搅拌分支;264-刮板;270-堵料件;271-l形架;272

‑ꢀ

电动推杆ⅲ;273-挡料板;280-减震轮件;281-套筒;282-套杆;283

‑ꢀ

滚轮;284-弹簧;290-连接支耳。

具体实施方式

28.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

29.为使本技术实施方式的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

30.请参阅图1至图4,本技术提供新型耐火浇注料运输设备包括运输组件100和设备组件200。

31.其中,运输组件100便于移动设备组件200;设备组件200便于对耐火浇注料自动进行搅拌处理。

32.请参阅图1,所述运输组件100包括车板110和斜板120,所述斜板120连接至所述车板110一端且其上端面远离所述车板110的一侧倾斜朝下设置,所述车板110底部靠近其四个拐角处均安装有升降轮件130,所述车板110上表面一侧开设有安装孔ⅰ140,且通过所述安装孔ⅰ140旋接有限位螺栓150。

33.在本实施例中,所述车板110上表面一侧还安装有蓄电池111,所述车板110开设有穿线孔,与蓄电池111相连接,其中蓄电池111 一侧面靠近车板扶手固定在横板上,通过螺栓实现与车板110顶部的固定,利用蓄电池111的输出端与设备上的电源线相连接,便于设备在移动中工作。

34.在本实施例中,所述升降轮件130包括两个电动推杆ⅰ131和矩形框架132,两个所述电动推杆ⅰ131的固定端分别连接至所述车板 110下表面两侧,两个所述电动推杆ⅰ131的活动端均与所述矩形框架132连接,所述矩形框架132底部四个拐角处均安装有自锁式万向轮133,其中利用两个电动推杆ⅰ131连接车板110下表面和矩形框架132顶部,实现对车板110进行调节,从而配合车板110一端固定安装的斜板120底部接触地面。

35.请参阅图1至图4,所述设备组件200包括外壳210和顶盖220 以及基座230,所述顶盖220安装在所述外壳210顶部敞开处,所述顶盖220一侧连通有进料通道240,且所述顶盖

220上安装有活动封堵于所述进料通道240顶部敞开处的防尘件250,所述顶盖220上安装有延伸进所述外壳210内部的搅拌件260,所述外壳210底部呈漏斗状设置且其最底部连通有排料通道,排料通道处安装有活动封堵于其的堵料件270,所述外壳210外底部四侧均安装有支腿,且所有支腿底端均与所述基座230连接,所述基座230底部均匀安装有位于所述车板110上表面的减震轮件280,所述基座230一侧还连接有连接支耳290,所述限位螺栓150的杆身贯穿于所述连接支耳290上所自带通孔。

36.在本实施例中,所述外壳210和顶盖220的衔接处外壁均固定有固定块211,且所述固定块211上均自带有螺孔,所述固定块211通过螺孔安装有螺栓。

37.在本实施例中,所述防尘件250包括电动推杆ⅱ251、连臂ⅰ252 和连臂ⅱ253以及防尘盖254,所述电动推杆ⅱ251的固定端安装至所述顶盖220外壁,且其活动端与所述连臂ⅰ252的底端铰接,所述连臂ⅱ253的两端分别与所述连臂ⅰ252的上端和所述防尘盖254的外壁铰接,所述防尘盖254与所述进料通道240铰接并活动覆盖于所述进料通道240,其中电动推杆ⅱ251活动连接于连臂ⅰ252和连臂ⅱ253,连臂ⅱ253另端活动连接于防尘盖254,利用电动推杆ⅱ251 控制防尘盖254的开合,从而避免耐火浇注料在运输中洒落。

38.在本实施例中,所述搅拌件260包括伺服电机261和搅拌轴 262,所述伺服电机261安装在所述顶盖220外部中间,所述搅拌轴262 一端与所述伺服电机261的输出端连接并贯穿延伸至所述外壳210 内部,所述搅拌轴262外壁还等距连接有位于所述外壳210内部的搅拌分支263。

39.在本实施例中,所述若干个所述搅拌分支263外端共同连接有刮板264,所述刮板264活动贴合于所述外壳210内壁,其中借助伺服电机261的工作配合搅拌轴262以及连接其外壁的搅拌分支263转动,从而实现在运输过程中对耐火浇注料进行搅拌处理,利用活动贴合外壳210内壁的刮板264对外壳210内壁上残留的耐火浇注料进行处理。

40.在本实施例中,排料通道为矩形状设计,所述堵料件270包括l 形架271和电动推杆ⅲ272以及挡料板273,所述l形架271连接至所述外壳210外壁,所述电动推杆ⅲ272的固定端和活动端分别与所述l形架271和所述挡料板273连接,排料通道靠近所述挡料板273 的一侧贯穿开设有抽拉口,所述挡料板273通过抽拉口活动延伸至排料通道内部进行封堵。

41.在本实施例中,所述挡料板273周侧连接有活动紧贴于排料通道内壁的密封橡胶垫ⅰ,抽拉口内壁连接有活动紧贴于所述挡料板273 的密封橡胶垫ⅱ,其中电动推杆ⅲ272的输出端活动连接于挡料板 273一侧,利用电动推杆ⅲ272控制挡料板273的开合,借助挡料板273 周侧的密封橡胶垫ⅰ和密封橡胶垫ⅱ与排料通道内壁贴紧,从而降低耐火浇注料洒落的概率。

42.在本实施例中,所述减震轮件280包括套筒281和套杆282以及滚轮283,所述套杆282底部套设于所述套筒281内且其顶端与所述基座230下表面连接,所述套杆282里端和所述套筒281内底部之间还连接有弹簧284,所述滚轮283安装在所述套筒281外底端,其中基座230下表面等距连接有位于车板110上的减震轮件280,借助减震轮280件降低伺服电机261工作时产生的晃动,从而提高了设备组件200的稳固。

43.该新型耐火浇注料运输设备的工作原理:使用时,先控制电动推杆ⅱ251,通过连臂ⅰ252和连臂ⅱ253使防尘盖254开合进行下料和封堵,耐火浇注料通过进料通道进入外壳210内部,伺服电机261 输出端连接搅拌轴262的一端并带动连接其外壁的搅拌分支263转

动,同时连接搅拌分支263一端的刮板264贴合外壳210内壁转动对外壳210内壁上残留的耐火浇注料进行处理,排料通道靠近挡料板 273的一侧贯穿开设有抽拉口,利用固定在一端的电动推杆ⅲ272控制挡料板273的开合,借助两个电动推杆ⅰ131调节车板110的高度配合车板110一端固定安装的斜板120底部触碰地面,同时旋转拧下贯穿连接支耳290中的限位螺栓150,便于把设备组件200从车板 110上推下来,车板110顶部固定安装有蓄电池111持续供电,从而提高了耐火浇注料运输的效率。

44.需要说明的是,搅拌件、电动推杆ⅰ131、电动推杆ⅱ251、电动推杆ⅲ272和伺服电机261具体的型号规格需根据该装置的实际规格等进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。

45.电动推杆ⅰ131、电动推杆ⅱ251、电动推杆ⅲ272和伺服电机261 的供电及其原理对本领域技术人员来说是清楚的,在此不予详细说明。

46.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1