一种自适应地面且能够主动调平的AGV底盘的制作方法

一种自适应地面且能够主动调平的agv底盘

技术领域

1.本发明涉及agv技术领域,尤其涉及一种自适应地面且能够主动调平的agv底盘。

背景技术:

2.随着agv行业快速发展,agv已不仅仅从事简单的搬运作业,而是逐渐向高精度对接的全自动化领域发展。目前agv底盘主要采用悬浮式驱动结构和桥架驱动结构,该两类驱动结构主要原理是通过弹簧或者铰接桥架,使驱动轮和万向轮(承重轮)能够全部着地,目的主要是为了解决路面不平时,驱动轮抓地力不足,车轮打滑等因素导致的不能正常行驶的问题。然而上述两种agv底盘存在以下不足和缺陷:

3.1、该类底盘的agv车身在走到不平的路面上时,agv车身会发生倾斜现象;

4.2、在高精度对接中,会发生偏差,甚至导致生产事故发生。

技术实现要素:

5.为了克服上述技术的不足,本发明的目的是提供一种自适应地面且能够主动调平的agv底盘。

6.本发明所采用的技术方案是:一种自适应地面且能够主动调平的agv底盘,包括桥架式前轮总成、车架焊接总成、水平传感器、舵轮调节总成和万向轮调节总成,桥架式前轮总成设置在车架焊接总成前侧,舵轮调节总成和万向轮调节总成分别设置在车架焊接总成后侧的两端,所述水平传感器固定安装在车架焊接总成的中部;所述桥架式前轮总成包括第一舵轮、第一万向轮、两个轴承座、桥架、桥架铰接轴、八个固定螺栓和调整垫板,所述桥架通过桥架铰接轴与车架焊接总成铰接,桥架铰接轴的两端分别穿设在两个轴承座内,每个轴承座分别通过四个固定螺栓安装在车架焊接总成上,桥架铰接轴穿设在桥架的中部,第一舵轮和第一万向轮设置在桥架铰接轴的两侧,第一舵轮和第一万向轮分别安装在桥架的两端,所述调整垫板设置在第一万向轮与桥架之间,调整垫板安装在桥架上,第一万向轮安装在调整垫板上;所述舵轮调节总成包括第一安装板、第一电动推杆、第一舵轮固定板、四个第一导向柱、四个第一翻边衬套、四个第一导向座和第二舵轮,所述第二舵轮固定安装在第一舵轮固定板上,第一安装板设置在第一舵轮固定板的上方,所述第一电动推杆安装在第一安装板上,第一电动推杆的活塞杆前端穿设通过第一安装板后栓接到第一舵轮固定板上,四个第一导向座均固定安装在第一安装板上,四个第一导向柱分别穿设在四个第一导向座上,第一导向柱依次穿设通过第一导向座和第一安装板后与第一舵轮固定板固定连接,四个第一翻边衬套分别设置在四个第一导向座内,所述第一翻边衬套套设在相对应的第一导向柱上,所述第一安装板与车架焊接总成固定连接;所述万向轮调节总成包括第二安装板、第二电动推杆、第二万向轮固定板、四个第二导向柱、四个第二翻边衬套、四个第二导向座和第二万向轮,所述第二万向轮固定安装在第二万向轮固定板上,第二安装板设置在第二万向轮固定板的上方,所述第二电动推杆安装在第二安装板上,第二电动推杆的活塞杆前端穿设通过第二安装板后栓接到第二万向轮固定板上,四个第二导向座均固定安装

在第二安装板上,四个第二导向柱分别穿设在四个第二导向座上,第二导向柱依次穿设通过第二导向座和第二安装板后与第二万向轮固定板固定连接,四个第二翻边衬套分别设置在四个第二导向座内,所述第二翻边衬套套设在相对应的第二导向柱上,所述第二安装板与车架焊接总成固定连接。

7.与现有技术相比,本发明具有以下有益效果:本发明所述的一种自适应地面且能够主动调平的agv底盘,agv车身在走到不平的路面上时,agv车身不会发生倾斜现象;在高精度对接中,不会发生偏差,从而防止生产事故发生。

附图说明

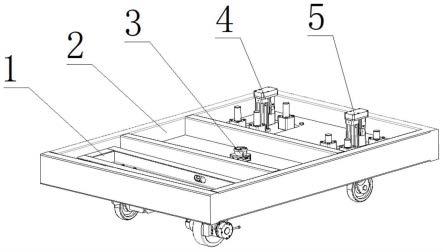

8.图1是本发明的结构示意图;

9.图2是图1的仰视结构示意图;

10.图3是本发明的桥架式前轮总成的结构示意图;

11.图4是本发明的舵轮调节总成的结构示意图;

12.图5是本发明的万向轮调节总成的结构示意图。

具体实施方式

13.下面结合附图和具体实施例对本发明作详细说明。

14.如图1至图2所示,一种自适应地面且能够主动调平的agv底盘,包括桥架式前轮总成1、车架焊接总成2、水平传感器3、舵轮调节总成4和万向轮调节总成5,桥架式前轮总成1设置在车架焊接总成2前侧,舵轮调节总成4和万向轮调节总成5分别设置在车架焊接总成2后侧的两端,所述水平传感器3固定安装在车架焊接总成2的中部。

15.车架焊接总成2采用矩形管和钣金焊接而成,承载整个agv重量支撑。

16.桥架式前轮总成通过8颗螺栓15固定到车架焊接总成2上,强度由车架焊接总成和桥架承载,螺栓不承受拉力,只起固定作用。舵轮调节总成4和万向轮调节总成5分别通过4颗螺栓固定到车架焊接总成2上,螺栓不受拉力。

17.如图三所示,桥架式前轮总成1包括第一舵轮11、第一万向轮12、两个轴承座13、桥架14、桥架铰接轴17、八个固定螺栓15和调整垫板16,所述桥架14通过桥架铰接轴17与车架焊接总成2铰接,桥架铰接轴17的两端分别穿设在两个轴承座13内,每个轴承座13分别通过四个固定螺栓15安装在车架焊接总成2上,桥架铰接轴17穿设在桥架14的中部,第一舵轮11和第一万向轮12设置在桥架铰接轴17的两侧,第一舵轮11和第一万向轮12分别安装在桥架14的两端,所述调整垫板16设置在第一万向轮12与桥架14之间,调整垫板16安装在桥架14上,第一万向轮12安装在调整垫板16上。通过选用高度不同的调整垫板16,从而可以调节第一万向轮12的高度位置。为保证强度,桥架14采用工字钢和钣金件及销轴焊接而成。

18.由于桥架14通过桥架铰接轴17与车架焊接总成2铰接,因此桥架14可以绕桥架铰接轴17旋转,从而带动第一舵轮11和第一万向轮12一同移动,进而使得在agv移动过程中,第一舵轮11和第一万向轮12中至少有一个与地面接触,防止出现轮子不着地的情况,不会导致驱动轮不足。

19.如图四所示,舵轮调节总成4包括第一安装板41、第一电动推杆42、第一舵轮固定板43、四个第一导向柱46、四个第一翻边衬套44、四个第一导向座45和第二舵轮47,所述第

二舵轮47固定安装在第一舵轮固定板43上,第一安装板41设置在第一舵轮固定板43的上方,所述第一电动推杆42安装在第一安装板41上,第一电动推杆42的活塞杆前端穿设通过第一安装板41后栓接到第一舵轮固定板43上,四个第一导向座45均固定安装在第一安装板41上,四个第一导向柱46分别穿设在四个第一导向座45上,第一导向柱46依次穿设通过第一导向座45和第一安装板41后与第一舵轮固定板43固定连接,四个第一翻边衬套44分别设置在四个第一导向座45内,所述第一翻边衬套44套设在相对应的第一导向柱46上,所述第一安装板41与车架焊接总成2固定连接。

20.第一安装板41为厚板加工而成,第一舵轮固定板43与四根第一导向柱46焊接到一起,第一翻边衬套44起润滑作用,第二舵轮47通过螺栓固定到第一舵轮固定板43上,第一电动推杆伸缩时,第二舵轮47和第一舵轮固定板43随第一电动推杆升降,从而起到调节作用。

21.如图五所示,万向轮调节总成5包括第二安装板51、第二电动推杆52、第二万向轮固定板53、四个第二导向柱56、四个第二翻边衬套54、四个第二导向座55和第二万向轮57,所述第二万向轮57固定安装在第二万向轮固定板53上,第二安装板51设置在第二万向轮固定板53的上方,所述第二电动推杆52安装在第二安装板51上,第二电动推杆52的活塞杆前端穿设通过第二安装板51后栓接到第二万向轮固定板53上,四个第二导向座55均固定安装在第二安装板51上,四个第二导向柱56分别穿设在四个第二导向座55上,第二导向柱56依次穿设通过第二导向座55和第二安装板51后与第二万向轮固定板53固定连接,四个第二翻边衬套55分别设置在四个第二导向座55内,所述第二翻边衬套55套设在相对应的第二导向柱56上,所述第二安装板51与车架焊接总成2固定连接。

22.第二安装板51为厚板加工而成,第二万向轮固定板53与四根第二导向柱56焊接到一起,第二翻边衬套55起润滑作用,第二万向轮57通过螺栓固定到第二万向轮固定板53上,第二电动推杆伸缩时,第二万向轮57和第二万向轮固定板53随第二电动推杆升降,从而起到调节作用。

23.车架焊接总成2呈矩形,水平传感器3能够检测车架焊接总成2的横向和纵向两个方向的水平值。第一舵轮11与第二舵轮47设置在车架焊接总成2两个对角位置处,第一万向轮12与第二万向轮57设置在车架焊接总成2另外两个对角位置处,即万向轮与舵轮交叉布置。

24.agv驶入工位后,在进行高精度对接之前,水平传感器会检测车架焊接总成2的横向和纵向两个方向的水平差值,然后第一电动推杆和第二电动推杆通过伸缩调整,使车架焊接总成2呈水平。从而保证整个agv车身与水平面平行,从而可进行高精度对接,避免生产事故发生。

25.上述实施例以本发明技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于上述的实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1