一种不锈钢化学品船用货物装卸系统的制作方法

一种不锈钢化学品船用货物装卸系统

1.技术领域:本发明属于化学品船领域,具体涉及一种不锈钢化学品船用货物装卸系统。

2.

背景技术:

:化学品船的货物装卸系统是船舶营运的生命线,可载运的货品除了易燃易爆的油类危险品,还有散发有毒蒸气从而污染环境的有毒货品,因此必须高度安全并操作简单,以防止货品泄漏并污染环境或引发火灾造成海难事故。

3.目前用于化学品船液货物通过输送管在船舶货舱与海岸货舱之间进行输送,然而输送过程中液货物相互碰撞摩擦易聚集大量静电,输送管某个位置静电集中容易形成堵塞,影响了货物装卸系统的正常装油或卸油效率,同时堵塞处输送管内壁受到的摩擦力较大,输送管容易发生磨损甚至变形损坏;专利号cn201325578y一种化学品船的货物装卸系统中,当货物装卸系统工作需要进行装油或卸油时,需要拆卸隔离装置的盲板法兰使其与输送管接通,而货物装卸系统不工作时,需要将输送管上的隔离装置的可拆短管手动拆下,再在输送管上安装盲板法兰使输送管切断,但是目前这种结构均需要操作人员手动切换隔离装置的可拆短管与盲板法兰,安装时需要将可拆短管两端的法兰或两盲板法兰与输送管缺口处的两法兰依次通过多个圆周分布的螺栓实现固定连接,劳动强度较大,法兰之间的对准精度低,在连接法兰时容易发生偏位,为后续螺栓的拧动固定带来极大的麻烦,法兰之间的连接固定无法保证两者的连接紧密性,而化学品船的液货物一旦在输送过程中发生泄漏是极其危险的,因此如何设计货物装卸系统来保证输送管的使用寿命以及连接处的紧密性至关重要。

4.

技术实现要素:

:本发明的目的是为了克服以上的不足,提供一种不锈钢化学品船用货物装卸系统,避免输送管的磨损以及变形损坏,保证装卸油切断状态与工作状态下切换的连接紧密性的同时,提高装卸油切断与工作状态下的切换效率。

5.本发明的目的通过以下技术方案来实现:一种不锈钢化学品船用货物装卸系统,包括储油单元、输送单元以及清理单元;储油单元包括海岸货舱、多个船舶货舱以及储油箱,多个船舶货舱通过第一连接管实现连通,储油箱与多个船舶货舱之间通过第二连接管以及多个连接分管连通,储油箱上具有多个液货泵,液货泵与对应的连接分管依次连接,多个连接分管与第二连接管连接,第二连接管上具有隔离阀;输送单元包括将第一连接管与海岸货舱连接的不锈钢输送管,不锈钢输送管上具有智能式装卸油切断装置,不锈钢输送管靠近海岸货舱的位置具有第一压力传感器,第一连接管上靠近船舶货舱的位置具有第二压力传感器,第一压力传感器、第二压力传感器均与液货泵电性连接;智能式装卸油切断装置包括辊体以及置于辊体两侧的补充短管组、法兰封段组,还包括控制器,补充短管组与法兰封段组对应设置在辊体的两侧,且补充短管组与法兰封段组随着辊体的转动而将不锈钢输送管连通或切断,不锈钢输送管靠近智能式装卸油切断装置的位置具有可与补充短管组接通的缺口,缺口的两端具有与不锈钢输送管固

定连接的输送管法兰,补充短管组、法兰封段组上均具有紧固机构,紧固机构将补充短管组、法兰封段组与对应的输送管法兰密封紧固连接;清理单元包括置于不锈钢输送管靠近海岸货舱位置的冲洗阀门以及吹扫阀门,冲洗阀门与外界水源通过管路连接,吹扫阀门通过外界气源通过管路连接。

6.本发明的进一步改进在于:智能式装卸油切断装置还包括底座,底座上具有两支托架,两支托架分别位于辊体的两侧位置,底座靠近辊体的一侧端具有电机,电机的电机轴上具有主动齿轮,辊体靠近电机的一端具有从动齿轮,主动齿轮与从动齿轮相互啮合传动,辊体随着电机的传动在两支托架上可转动设置,并带动补充短管组与法兰封段组转动实现与不锈钢输送管的连接或切断。

7.本发明的进一步改进在于:补充短管组包括补充短管本体以及置于补充短管本体两侧端上的短管法兰段,补充短管本体与不锈钢输送管内径一致且相通设置,补充短管本体两端的短管法兰段与对应的输送管法兰通过紧固机构实现密封紧固连接,补充短管本体与辊体之间通过第一连接架实现固定连接;法兰封段组包括两法兰封段,两法兰封段通过第二连接架与辊体固定连接,两法兰封段随着辊体的转动与不锈钢输送管两端的输送管法兰通过紧固机构实现密封紧固连接。

8.本发明的进一步改进在于:紧固机构包括置于短管法兰段以及法兰封段外圆周上的多个紧固组,多个紧固组呈等圆周分布在短管法兰段以及法兰封段上,短管法兰段、法兰封段以及输送管法兰的外径均大于不锈钢输送管的外径,短管法兰段、法兰封段与输送管法兰相接触的端面上均具有橡胶密封层,短管法兰段、法兰封段上与输送管法兰配合后的顶部中轴线位置均具有传感器;紧固组包括置于短管法兰段、法兰封段外圆周上的紧固壳体,紧固壳体靠近输送管法兰的端面具有向内凹陷的凹槽,凹槽内具有凸轮紧固体,紧固壳体内具有减速电机,减速电机的驱动轴a与凸轮紧固体之间具有齿轴,齿轴的一端贯穿紧固壳体与凸轮紧固体固定连接,齿轴与紧固壳体偏心固定连接,齿轴的另一端具有向内凹陷的长槽且齿轴的该端套设在减速电机的驱动轴a上,驱动轴a上具有多个沿着驱动轴a的延伸方向设置的凸筋,长槽的内壁具有与凸筋配合的限位槽,凸筋与限位槽配合实现齿轴与驱动轴a圆周方向的限位,紧固壳体内还具有驱动电机,驱动电机的驱动轴b上固定连接有齿轮,齿轴靠近齿轮的端面为螺纹面,齿轴与齿轮相互配合传动使齿轴在减速电机的驱动轴a上水平移动,进而带动齿轴一端的凸轮紧固体向着输送管法兰方向移动,此时减速电机转动带动齿轴转动使凸轮紧固体与输送管法兰的背面紧贴固定并锁止。

9.本发明的进一步改进在于:橡胶密封层的厚度为10mm

‑

20mm。

10.本发明的进一步改进在于:凸轮紧固体远离齿轴的一侧端向内延伸有凸出块,输送管法兰的背部具有容凸出块嵌入的环槽。

11.本发明的进一步改进在于:当电机转动带动辊体转动,使补充短管组转动至不锈钢输送管的缺口处并与不锈钢输送管通过紧固机构实现固定连接时,即实现货物装卸系统的输送工作;当电机转动带动辊体转动,使法兰封段组转动至不锈钢输送管的缺口处并与不锈钢输送管通过紧固机构实现固定连接时,即实现货物装卸系统的切断。

12.本发明的进一步改进在于:紧固机构的紧固步骤包括:

s1、当补充短管组的短管法兰段或法兰封段组的法兰封段转动并与不锈钢输送管的输送管法兰贴合直至重叠,短管法兰段或法兰封段上的传感器检测到信息并将该信息传递给控制器,控制器向电机发送停止辊体转动的信号指令,此时短管法兰段或法兰封段与输送管法兰对应贴合;s2、控制器向多个紧固组的驱动电机发出信号指令,此时驱动电机转动带动齿轮转动,使得齿轮与齿轴啮合传动从而带动齿轴一端的凸轮紧固体向输送管法兰的方向移动行程,此时控制器向驱动电机发出停止运行的信号指令,向减速电机发出开启运行的信号指令,减速电机转动180

°

使得凸轮紧固体的凸出块旋转至输送管法兰的背面,控制器向减速电机发出停止运行的信号指令,再向驱动电机发出开启反转运行的信号指令,驱动电机反向转动,使得齿轮与齿轴啮合传动并带动齿轴的凸轮紧固体朝着输送管法兰背面的环槽移动,直至凸轮紧固体卡在环槽内,驱动电机停止运行,从而完成短管法兰段或法兰封段与输送管法兰的紧固连接。

13.本发明与现有技术相比具有以下优点:1、本发明中用于装卸油的输送管采用不锈钢输送管结构,不锈钢表面光滑,减小液货物对不锈钢输送管的摩擦,减少不锈钢输送管内静电集中的现象,避免不锈钢输送管内部发生堵塞。

14.2、液货物在出料口处较为聚集,因此在靠近船舶货舱或海岸货舱的管路位置容易发生堵塞,本申请中在不锈钢输送管靠近海岸货舱的位置设置第一压力传感器,在第一连接管靠近船舶货舱的位置设置第二压力传感器,用于实时监测两者位置处的堵塞情况,一旦发现压力值大于一定数值后,则相应减小液货泵的流量,使得管路内液货物的流速不大于5.5m/s,避免管路靠近船舶货舱或海岸货舱的位置内部发生堵塞情形,保证货物装卸系统的正常运行工作以及使用寿命。

15.3、采用智能式装卸油切断装置,智能化实现法兰之间的精准对位,避免输送管法兰与短管法兰段或法兰封段之间发生偏位,精准对位完毕后自动化实现锁止固定,取代传统人工拧紧螺栓固定法兰的操作步骤,解放劳动力的同时,使两法兰之间的连接更为稳固,提高装卸油切断与工作状态下的切换效率,同时两法兰之间的橡胶密封层在紧固组的夹紧作用下大大提高气密性,避免输送管内的液货物泄漏而污染环境以及毒害工作人员。

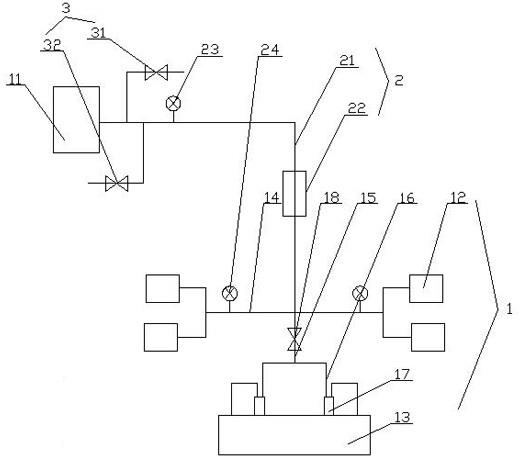

16.附图说明:图1为本发明一种不锈钢化学品船用货物装卸系统的结构示意图。

17.图2为本发明一种不锈钢化学品船用货物装卸系统的智能式装卸油切断装置的结构示意图与输送管在接通工作状态下的结构示意图。

18.图3为本发明一种不锈钢化学品船用货物装卸系统的不锈钢输送管缺口处的结构示意图。

19.图4为本发明一种不锈钢化学品船用货物装卸系统的智能式装卸油切断装置的结构示意图。

20.图5为图2中结构a的放大示意图。

21.图6为图5中凸轮紧固体与齿轴、减速电机的连接示意图。

22.图7为图6中a

‑

a向剖视图。

23.图中标号:

1

‑ꢀ

储油单元、2

‑

输送单元、3

‑

清理单元;11

‑

海岸货舱、12

‑

船舶货舱、13

‑

储油箱、14

‑

第一连接管、15

‑

第二连接管、16

‑

连接分管、17

‑

储货泵、18

‑

隔离阀;21

‑

不锈钢输送管、22

‑

智能式装卸油切断装置、23

‑

第一压力传感器、24

‑

第二压力传感器、25

‑

缺口、26

‑

输送管法兰;221

‑

辊体、222

‑

补充短管组、223

‑

法兰封段组、224

‑

控制器、225

‑

紧固机构、226

‑

底座、227

‑

支托架、228

‑

电机、229

‑

主动齿轮、2210

‑

从动齿轮;2221

‑

补充短管本体、2222

‑

短管法兰段、2223

‑

第一连接架;2231

‑

法兰封段、2232

‑

第二连接架;2251

‑

紧固组、2252

‑

橡胶密封层、2253

‑

传感器、2254

‑

紧固壳体、2255

‑

凹槽、2256

‑

凸轮紧固体、2257

‑

减速电机、2258

‑

驱动轴a、2259

‑

齿轴、2260

‑

长槽、2261

‑

凸筋、2262

‑

限位槽、2263

‑

驱动电机、2264

‑

驱动轴b、2265

‑

齿轮、2266

‑

螺纹面、2267

‑

凸出块、2268

‑

环槽;31

‑

冲洗阀门、32

‑

吹扫阀门。

24.具体实施方式:为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

25.在本发明的描述中,需要理解的是,术语指示方位或位置关系,如为基于附图所示的方位或位置关系,仅为了便于描述本发明和简化描述,而不是指示或暗示所指的结构或单元必须具有特定的方位,因此不能理解为对本发明的限制。

26.在本发明中,除另有明确规定和限定,如有

ꢀ“

连接”“设有”“具有”等术语应作广义去理解,例如可以是固定连接,可以是拆卸式连接,或一体式连接,可以说机械连接,也可以是直接相连,可以通过中间媒介相连,对于本领域技术人员而言,可以根据具体情况理解上述术语在本发明中的基本含义。

27.如图1示出了本发明一种不锈钢化学品船用货物装卸系统的一种实施方式,包括储油单元1、输送单元2以及清理单元3;储油单元1包括海岸货舱11、多个船舶货舱12以及储油箱13,多个船舶货舱12通过第一连接管14实现连通,储油箱13与多个船舶货舱12之间通过第二连接管15以及多个连接分管16连通,储油箱13上具有多个液货泵17,液货泵17与对应的连接分管16依次连接,多个连接分管16与第二连接管15连接,第二连接管15上具有隔离阀18;输送单元2包括将第一连接管14与海岸货舱11连接的不锈钢输送管21,不锈钢输送管21上具有智能式装卸油切断装置22,不锈钢输送管21靠近海岸货舱11的位置具有第一压力传感器23,第一连接管14上靠近船舶货舱12的位置具有第二压力传感器24,第一压力传感器23、第二压力传感器24均与液货泵17电性连接;如图2所示,智能式装卸油切断装置22包括辊体221以及置于辊体221两侧的补充短管组222、法兰封段组223,还包括控制器224,补充短管组222与法兰封段组223对应设置在辊体221的两侧,且补充短管组222与法兰封段组223随着辊体221的转动而将不锈钢输送管21连通或切断,如图3所示,不锈钢输送管21靠近智能式装卸油切断装置22的位置具有可与补充短管组222接通的缺口25,缺口25的两端具有与不锈钢输送管21固定连接的输送管法兰26,补充短管组222、法兰封段组223上均具有紧固机构225,紧固机构225将补充短管组222、法兰封段组223与对应的输送管法兰

26密封紧固连接;清理单元3包括置于不锈钢输送管21靠近海岸货舱11位置的冲洗阀门31以及吹扫阀门32,冲洗阀门31与外界水源通过管路连接,吹扫阀门32通过外界气源通过管路连接。

28.本发明中用于装卸油的输送管采用不锈钢输送管结构,不锈钢表面光滑,减小液货物对不锈钢输送管的摩擦,减少不锈钢输送管内静电集中的现象,避免不锈钢输送管内部发生堵塞。

29.其中,液货物在出料口处较为聚集,因此在靠近船舶货舱12或海岸货舱11的管路位置容易发生堵塞,本申请中在不锈钢输送管21靠近海岸货舱11的位置设置第一压力传感器23,在第一连接管14靠近船舶货舱12的位置设置第二压力传感器24,用于实时监测两者位置处的堵塞情况,一旦发现压力值大于一定数值后,则相应减小液货泵17的流量,使得管路内液货物的流速不大于5.5m/s,避免管路靠近船舶货舱12或海岸货舱11的位置内部发生堵塞情形,保证货物装卸系统的正常运行工作以及使用寿命。

30.本申请中的化学品船货物装卸系统操作如下:1、当货物装卸系统不工作时,将智能式装卸油切断装置22切换至切断状态,并在不锈钢输送管21在缺口25的两端进行封堵,避免不锈钢输送管21内的残余液货渣流出,关闭隔离阀18、冲洗阀门31以及吹扫阀门32;2、当货物装卸系统装油时,智能式装卸油切断装置22切换至工作状态,使不锈钢输送管21内部导通,打开隔离阀18,液货泵17工作,对海岸货舱11内的液货物吸取,一部分流向船舶货舱12,一部分流向储油箱13内,第一连接管14上可设置与船舶货舱12相对应的阀门(图中未示出),来选择性将液货物输送至储油箱13或船舶货舱12内;当货物装卸系统卸油时,可通过靠近海岸货舱11的抽取泵(图中未显示,原理与液货泵一致)将储油箱13或船舶货舱12内的液货物输送至海岸货舱11内。

31.进一步的,智能式装卸油切断装置22还包括底座226,底座226上具有两支托架227,两支托架227分别位于辊体221的两侧位置,底座226靠近辊体221的一侧端具有电机228,电机228的电机轴上具有主动齿轮229,辊体221靠近电机228的一端具有从动齿轮2210,主动齿轮229与从动齿轮2210相互啮合传动,辊体221随着电机228的传动在两支托架227上可转动设置,并带动补充短管组222与法兰封段组223转动实现与不锈钢输送管21的连接或切断。

32.进一步的,如图4所示,补充短管组222包括补充短管本体2221以及置于补充短管本体2221两侧端上的短管法兰段2222,补充短管本体2221与不锈钢输送管21内径一致且相通设置,补充短管本体2221两端的短管法兰段2222与对应的输送管法兰26通过紧固机构225实现密封紧固连接,补充短管本体2221与辊体221之间通过第一连接架2223实现固定连接;法兰封段组223包括两法兰封段2231,两法兰封段2231通过第二连接架2232与辊体221固定连接,两法兰封段2231随着辊体221的转动与不锈钢输送管21两端的输送管法兰26通过紧固机构225实现密封紧固连接。

33.本申请中,通过电机228的作用,带动主动齿轮229与从动齿轮2210相互啮合传动从而使辊体221在支托架227上转动,其中主动齿轮229与从动齿轮2210带动辊体221的转动也可用输送带或输送链条实现驱动,不作限定,辊体221转动,即可实现补充短管组222、法

兰封段组223与不锈钢输送管21的缺口25位置的切换连接。

34.当补充短管组222与不锈钢输送管21的输送管法兰26连接时,即实现了不锈钢输送管21的导通,当法兰封段组223与不锈钢输送管21的输送管法兰26连接时,即实现了不锈钢输送管21的切断,使快速切换货物装卸系统工作状态以及切断状态,大大提高了切换效率。

35.进一步的,如图5所示,紧固机构225包括置于短管法兰段2222以及法兰封段2231外圆周上的多个紧固组2251,多个紧固组2251呈等圆周分布在短管法兰段2222以及法兰封段2231上,短管法兰段2222、法兰封段2231以及输送管法兰26的外径均大于不锈钢输送管21的外径,短管法兰段2222、法兰封段2231与输送管法兰26相接触的端面上均具有橡胶密封层2252,短管法兰段2222、法兰封段2231上与输送管法兰26配合后的顶部中轴线位置均具有传感器2253;紧固组2251包括置于短管法兰段2222、法兰封段2231外圆周上的紧固壳体2254,紧固壳体2254靠近输送管法兰26的端面具有向内凹陷的凹槽2255,凹槽2255内具有凸轮紧固体2256,紧固壳体2254内具有减速电机2257,减速电机2257的驱动轴a2258与凸轮紧固体2256之间具有齿轴2259,如图6、图7所示,齿轴2259的一端贯穿紧固壳体2254与凸轮紧固体2256固定连接,齿轴2259与紧固壳体2254偏心固定连接,齿轴2259的另一端具有向内凹陷的长槽2260且齿轴2259的该端套设在减速电机2257的驱动轴a2258上,驱动轴a2258上具有多个沿着驱动轴a2258的延伸方向设置的凸筋2261,长槽2260的内壁具有与凸筋2261配合的限位槽2262,凸筋2261与限位槽2262配合实现齿轴2259与驱动轴a2258圆周方向的限位,紧固壳体2254内还具有驱动电机2263,驱动电机2263的驱动轴b2264上固定连接有齿轮2265,齿轴2259靠近齿轮2265的端面为螺纹面2266,齿轴2259与齿轮2265相互配合传动使齿轴2259在减速电机2257的驱动轴a2258上水平移动,进而带动齿轴2259一端的凸轮紧固体2256向着输送管法兰26方向移动,此时减速电机2257转动带动齿轴2259转动使凸轮紧固体25256与输送管法兰26的背面紧贴固定并锁止。

36.进一步的,橡胶密封层2252的厚度为10mm

‑

20mm。

37.进一步的,凸轮紧固体2256远离齿轴2259的一侧端向内延伸有凸出块2267,输送管法兰26的背部具有容凸出块2267嵌入的环槽2268。

38.进一步的,当电机228转动带动辊体221转动,使补充短管组222转动至不锈钢输送管21的缺口25处并与不锈钢输送管21通过紧固机构225实现固定连接时,即实现货物装卸系统的输送工作;当电机228转动带动辊体221转动,使法兰封段组223转动至不锈钢输送管21的缺口25处并与不锈钢输送管21通过紧固机构225实现固定连接时,即实现货物装卸系统的切断。

39.进一步的,紧固机构225的紧固步骤包括:s1、当补充短管组222的短管法兰段2222或法兰封段组223的法兰封段2231转动并与不锈钢输送管21的输送管法兰26贴合直至重叠,短管法兰段2222或法兰封段2231上的传感器2253检测到信息并将该信息传递给控制器224,控制器224向电机228发送停止辊体221转动的信号指令,此时短管法兰段2222或法兰封段2231与输送管法兰26对应贴合;s2、控制器224向多个紧固组2251的驱动电机2263发出信号指令,此时驱动电机2263转动带动齿轮2265转动,使得齿轮2265与齿轴2259啮合传动从而带动齿轴2259一端的

凸轮紧固体2256向输送管法兰26的方向移动行程,此时控制器224向驱动电机2263发出停止运行的信号指令,向减速电机2257发出开启运行的信号指令,减速电机2257转动180

°

使得凸轮紧固体2256的凸出块2267旋转至输送管法兰26的背面,控制器224向减速电机2257发出停止运行的信号指令,再向驱动电机2263发出开启反转运行的信号指令,驱动电机2263反向转动,使得齿轮2265与齿轴2259啮合传动并带动齿轴2259的凸轮紧固体2256朝着输送管法兰26背面的环槽2268移动,直至凸轮紧固体2256卡在环槽2268内,驱动电机2263停止运行,从而完成短管法兰段2222或法兰封段2231与输送管法兰26的紧固连接。

40.本申请中,采用智能式装卸油切断装置22,当补充短管组222或法兰封段组223与输送管法兰26切换时,辊体21转动使短管法兰段2222或法兰封段2231转动至输送管法兰26时,传感器2253对两接触的法兰进行检测直至两法兰精准对位后,辊体21停止转动,智能化实现法兰之间的精准对位,避免输送管法兰与短管法兰段或法兰封段之间发生偏位;其次,通过紧固组2251对上述两接触的法兰进行紧固连接,自动化实现锁止固定,取代传统人工拧紧螺栓固定法兰的操作步骤,解放劳动力的同时,使两法兰之间的连接更为稳固,提高装卸油切断与工作状态下的切换效率,同时两法兰之间的橡胶密封层2252在紧固组2251的夹紧作用下大大提高气密性,避免输送管内的液货物泄漏而污染环境以及毒害工作人员。

41.其中,短管法兰段2222或法兰封段2231侧壁上可设置多个紧固组2251,多个紧固组2251同时夹紧两连接的法兰,提高夹紧力;驱动电机2263转动使驱动轴b2264带动齿轮2265转动,齿轴2259与齿轮2265啮合传动,使得齿轴2259随着齿轮2265的转动而向前移动,使得凸轮紧固体2256向输送管法兰26的背面移动,此时减速电机2257转动,由于齿轴2259与减速电机2257的驱动轴a2258卡合,使得凸轮紧固体2256随着齿轴2259的转动而转动180

°

,使凸轮紧固体2256的凸出块2267与输送管法兰26背部的环槽2268对应,齿轮2265反向转动使得齿轴2259向内收缩,直至凸出块2267卡在环槽2268内为止,从而实现两法兰的紧固。

42.关于凸轮紧固体2256上的凸出块2267与环槽2268的设计结构,使两法兰之间的连接更为紧固,夹紧时在橡胶密封层2252的缓冲作用以及紧固组2251的夹紧作用下,既提高了两法兰的连接稳固,又保证了两法兰连接处的气密性,避免不锈钢输送管21在输送过程中发生泄漏。

43.紧固组2251采用减速电机2257与驱动电机2263的双电机结合,实现了齿轴2259的圆周转动以及水平移动,从而使与齿轴2259偏心连接的凸轮紧固体2256与输送管法兰26实现放松或紧固,智能化紧固,解放人工通过拧紧螺栓来固定两法兰;而且通过齿轴2259与齿轮2265的传动方式相较于驱动缸直进直退的结构更为平稳。

44.本发明中未全部公开的内容为本领域技术人员公知的现有常识,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1