装配式FRP混凝土组合牵索塔式衬砌基础平台及其施工方法

装配式frp混凝土组合牵索塔式衬砌基础平台及其施工方法

技术领域:

1.本发明涉及建筑设备技术领域,具体涉及一种装配式frp混凝土组合牵索塔式衬砌基础平台及其施工方法。

背景技术:

2.牵索塔式海洋平台使用工作水域为240m到1000m,属于深水海洋平台,相对于导管架平台,具有结构简单、构件尺寸相对较小,对各种环境荷载具有较强的适应能力。由于工作应用水域多为深海,环境较为恶劣,平台构件在强度、刚度、稳定性、抗腐蚀性能上有比较严格的要求,所以牵索塔式海洋平台具有造价高,设计建造、安装技术难度大等特点。在目前深水钻井资源长期过剩的大背景下,高昂的造价与施工成本使得该类平台没有大范围应用。

技术实现要素:

3.本发明的目的是为了克服上述现有技术存在的不足之处,而提供一种施工简便、装配效率高、抗腐蚀性强、采用装配式、可重复利用的衬砌基础的一种frp混凝土组合牵索塔式平台结构体系及其施工方法。

4.为了解决背景技术所存在的问题,本发明是采用如下技术方案:包括上部平台结构、若干个上层模块单体、分层模块连接构件、若干个下层模块单体和装配式新型基础,若干个上层模块单体和若干个下层模块单体分别通过整体式节点、环式阻尼器、frp混凝土组合立柱、frp混凝土组合斜撑以及frp混凝土组合桁撑组装形成刚接体系的上层结构和下层结构,上层结构和下层结构通过分层模块连接构件组成frp混凝土桁架结构;所述的上部平台结构由减震箱体和frp混凝土桁架平台构成,两者之间通过铅芯橡胶垫层相连接,形成减震系统;所述上部平台结构通过加劲肋和柱腿连接口与上层结构连接;所述下层结构通过连接套筒与装配式新型基础连接。

5.所述的减震平台包括减震箱体,减震箱体外壁上设有若干个横向阻尼器,横向阻尼器均匀分布在减震箱体上,减震箱体上设有frp钢板。

6.所述的整体式节点包括竖向半管、斜向半管、和横向半管,竖向半管顶部和底部分别通过环式阻尼器与内管连接,内管外壁设有垫板,垫板外壁设有高强螺栓,高强螺栓与frp混凝土组合立柱连接,内管插入frp混凝土组合立柱内,frp混凝土组合立柱端部设有连接耳;竖向半管侧壁设有斜向半管和横向半管,斜向半管和横向半管分别与frp混凝土组合斜撑和frp混凝土组合桁撑连接。

7.所述的分层连接构件包括c型套筒一、c型套筒二和液压固定器,c型套筒一通过液压固定器与c型套筒二连接,c型套筒一上部和c型套筒二下部分别通过环式阻尼器与内管连接,内管外壁设有垫板,垫板外壁设有高强螺栓,高强螺栓与frp混凝土组合立柱连接,内管插入frp混凝土组合立柱内,frp混凝土组合立柱端部设有连接耳;所述c型套筒一侧壁上设有斜向半管和横向半管,斜向半管和横向半管分别与frp混凝土组合斜撑和frp混凝土组

合桁撑连接,c型套筒一底部为frp带锥头内管;所述c型套筒二内设有橡胶垫层,c型套筒二外壁设有斜向半管和横向半管,斜向半管和横向半管分别与frp混凝土组合斜撑和frp混凝土组合桁撑连接。

8.所述的下部结构-基础连接构件包括连接套筒,下层结构底部设有的frp带锥头内管插入连接套筒内,连接套筒固定于装配式新型基础上,装配式新型基础包括基础衬砌壳、基础钢板和混凝土基础端板,混凝土基础端板个数为两个,两个混凝土基础端板之间设有基础衬砌壳,基础衬砌壳上均匀分布若干个定位环,基础衬砌壳上盖有基础钢板,基础钢板的端部与定位环配合连接,基础钢板与定位环之间穿过液压式固定器。

9.所述的frp混凝土桁架平台包括若干个frp混凝土组合桁架、若干个柱腿连接口、平台立柱和平台桁撑,平台桁撑相互交错设于平台立柱上,柱腿连接口设有平台桁撑交汇处,柱腿连接口与frp混凝土组合立柱连接,柱腿连接口处设有加劲肋。

10.所述的frp混凝土组合立柱、frp混凝土组合斜撑以及frp混凝土组合桁撑分别分为三种形式,形式一是由内之外依次为核心混凝土、钢管和frp管,形式二是由内之外依次为核心混凝土、钢管、夹层混凝土和frp管,形式三是由内之外依次为钢管、夹层混凝土和frp管。

11.所述的frp混凝土组合结构立柱的施工方法为首先用外层无缝的缠绕式frp管包裹钢管,然后在钢管两端通过横向高强螺栓固定半径为钢管内壁半径的内管,伸出设计长度,钢管下部内管端口密封,上部内管的顶端开设有浇筑口,向frp钢管浇筑自密实混凝土,frp钢管内浇筑的混凝土高度与内管顶部相平,在混凝土成型后,在钢管两端面焊接连接耳;所述的frp混凝土组合桁撑施工方法,首先用外层无缝的缠绕式frp管包裹钢管,然后在钢管两端通过横向高强螺栓半径为钢管内壁半径的内管,伸出设计长度,钢管一端内管端口密封,另一端内管的顶端开设有浇筑口,向frp钢管浇筑自密实混凝土,frp钢管内浇筑的混凝土高度与内管顶部相平,在混凝土成型后,在钢管两端面焊接连接耳;所述的整体式节点的施工方法,首先按照设计要求设计出多平面节点,用外层无缝的缠绕式frp管包裹多平面节点外壁,单体节点的竖向半管、横向半管、斜向半管端头预留嵌入空间并密封,在半管端面焊接连接耳,最后向浇筑孔浇筑自密实混凝土,填满多平面节点内部空间。

12.所述的下层结构的施工方法,首先将工厂预制的frp混凝土桁撑、frp混凝土立柱套入环式阻尼器,对接frp整体式多平面节点,通过高强螺栓连接固定,并组成基本桁架单元结构,以5~6个基本桁架单元构成桁架的分层模块单体;然后在每个设定的分层模块单体立柱上端焊接c型套筒二,并向c型套筒二内部放置橡胶垫片;在每个设定分层模块单体立柱下端焊接c型套筒一,并在立柱侧壁通过高强螺栓安装固定液压固定器;桁架分层中顶层的分层模块单体立柱上端面形成带螺栓孔连接耳及伸出设计长度内管,向内管浇灌自密实混凝土,混凝土高度与内管顶部相平;桁架分层中底层的分层模块单体立柱下端面形成带螺栓孔连接耳及焊接设计长度的带锥头内管,向内管浇灌自密实混凝土,直至将带锥头内管填满;所述的上层结构施工方法,首先将工厂预制的frp混凝土桁撑、frp混凝土立柱套入环式阻尼器,对接frp整体式多平面节点,通过高强螺栓连接固定,组成桁架平台结构;桁架平台下部按设计要求焊接柱腿连接口;采用工厂预制一体式钢板及钢制箱体组成减震平台结构,将铅芯橡胶垫层、横向阻尼器布置于减震箱体与桁架平台之间,并通过高强螺栓连接固定。

13.首先对采油地点打下预制混凝土定位桩体,采用垂钓式基础旋挖机开挖基础端板坑体,将基础骨架放置设定位置并放置混凝土基础端板,利用衬砌推进器形成基础衬砌壳,地基原位土为基础填充材料,然后将基础钢板对接定位环,并调试液压式固定器,基础成型后,其次将桁架分层中底层模块沉下规定位置,底层模块下端带锥头内管与衬砌基础的4个连接套筒对接后,通过水下机器人将连接耳上的高强螺栓拧紧;然后依次将分层模块沉入水中,并应用水下机器人将连接耳上的高强螺栓拧紧;在分层模块组装至顶层模块时,在设计位置系泊索连接点系上系泊索,并将系泊索下端的系泊重块放置于设计位置,对塔式结构形成固定作用;最后吊起上部结构,将平台下部柱腿连接口与下部结构的顶层模块内管对接,通过连接耳上的高强螺栓连接并焊接固定。

14.本发明的有点为:

15.1、本发明将frp混凝土结构运用在海上平台领域,frp层大大提高了平台结构的耐腐蚀性,降低了构件的后期维护成本和延长了结构的寿命;钢管层对内层混凝土起约束变形,充分发挥混凝土强度的作用;构件中混凝土层提升了结构整体刚度,减小了下部桁架结构在水下荷载作用下的变形。

16.2、通过设置环形阻尼器,桁撑、立柱在受荷载作用下的形变性能得到了改善,同时,提高了杆件使用的耐久性,结构消能减震的能力整体上得到了提升。

17.3、本发明中装配式frp组合牵索塔式平台结构体系连接方式由工厂预制的整体式节点连接立柱和桁撑,通过内管嵌套连接、高强螺栓连接固定的方式,简化了牵索塔式平台结构体系的施工工艺;连接处通过内管抵抗剪切力,高强螺栓抵抗拉力,符合结构的强度、形变要求;海上现场施工时,只需把下部结构按分层模块拼装对接,利用水下机器人拧紧螺丝,依次对接的施工过程简便,耗时短,无污染;衬砌基础采用衬砌壳、基础钢板、定位桩体的方案,可实现装配式施工,无需海底找平、充分利用原位土填充基础,节约成本,待平台需要拆卸时,仅需分层按模块、衬砌基础拆卸运走,转移到其他目的地后,便可直接安装,平台结构可以随时拆卸随时组装,起到一种重复利用、减小成本的效果。

18.4、本发明中采用新型减震平台,橡胶垫层与横向阻尼器将减震箱体与桁架平台、下部桁架结构隔开,减小了平台在风浪中平台自身的震动效应,保证了钻井平台的稳定性及工作人员在工作过程时的舒适性。

附图说明:

19.图1是本发明减震箱体+阻尼器+剖面示意图;

20.图2是本发明桁架平台+橡胶垫层示意图;

21.图3是本发明桁架平台仰视-俯视示意图;

22.图4是本发明减震平台+剖面示意图;

23.图5是本发明顶层模块顶部示意图;

24.图6是本发明分层模块单体示意图;

25.图7是本发明分层模块连接示意图;

26.图8是本发明下部结构-基础连接示意图;

27.图9是本发明组合桁架连接示意图;

28.图10是本发明frp混凝土结构截面示意图;

29.图11是本发明基础施工示意图1;

30.图12是本发明基础施工示意图2;

31.图13是本发明基础施工示意图3;

32.图14是本发明基础整体示意图;

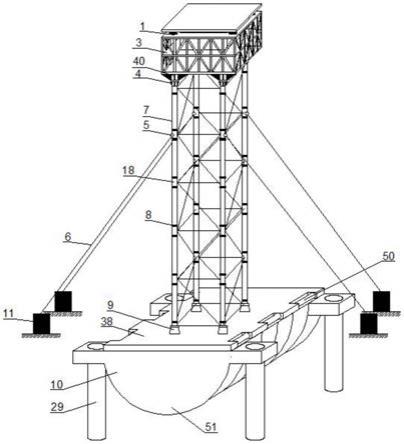

33.图15是本发明装配式frp牵索塔式衬砌基础平台整体示意图。

34.附图标记说明:1铅芯橡胶垫层、2横向阻尼器、3减震平台、4加劲肋、5、系泊索连接点、6系泊索、7frp混凝土桁架结构、8环式阻尼器、9连接套筒、10装配式新型基础、11系泊重块、12frp钢板、13减震箱体、14钢板、15frp混凝土组合桁架、16c型套筒二、17分层模块单体、18整体式节点、19frp混凝土组合桁撑、20基本桁架单元、21c型套筒一、22frp带锥头内管、23液压固定器、24连接耳、25内管、26螺栓孔、27垫板、28横向高强螺栓、29混凝土定位桩、30竖向半管、31frp混凝土组合立柱、32斜向半管、33横向半管、34frp混凝土组合斜撑、35上层模块单体、36分层模块连接构件、37下层模块单体、38基础钢板、39基础衬砌壳、40柱腿连接口、41柱腿连接处、42桁架立柱、43平台横撑、44frp混凝土桁架平台、46核心混凝土、47钢管、48frp管、49夹层混凝土、50液压式固定器、51混凝土基础端板、52定位环、53衬砌推进器、54混凝土衬砌、55基础骨架、56基础旋挖机悬吊索、57垂钓式基础旋挖机、58基础端板坑

具体实施方式:

35.参照各图,本发明具体采用如下实施方式:包括上部平台结构、若干个上层模块单体35、分层模块连接构件36、若干个下层模块单体37和装配式新型基础10,若干个上层模块单体35和若干个下层模块单体37分别通过整体式节点18、环式阻尼器8、frp混凝土组合立柱31、frp混凝土组合斜撑34以及frp混凝土组合桁撑19组装形成刚接体系的上层结构和下层结构,上层结构和下层结构通过分层模块连接构件36组成frp混凝土桁架结构7;所述的上部平台结构由减震箱体13和frp混凝土桁架平台44构成,两者之间通过铅芯橡胶垫层1相连接,形成减震系统;所述上部平台结构通过加劲肋4和柱腿连接口40与上层结构连接;所述下层结构通过连接套筒9与装配式新型基础10连接。所述的减震平台3包括减震箱体13,减震箱体13外壁上设有若干个横向阻尼器2,横向阻尼器2均匀分布在减震箱体13上,减震箱体13上设有frp钢板12。所述的整体式节点18包括竖向半管30、斜向半管32、和横向半管33,竖向半管30顶部和底部分别通过环式阻尼器8与内管25连接,内管25外壁设有垫板27,垫板27外壁设有横向高强螺栓28,横向高强螺栓28与frp混凝土组合立柱31连接,内管25插入frp混凝土组合立柱31内,frp混凝土组合立柱31端部设有连接耳24;竖向半管30侧壁设有斜向半管32和横向半管33,斜向半管32和横向半管33分别与frp混凝土组合斜撑34和frp混凝土组合桁撑19连接。所述的分层连接构件36包括c型套筒一21、c型套筒二16和液压固定器23,c型套筒一21通过液压固定器23与c型套筒二16连接,c型套筒一21上部和c型套筒二16下部分别通过环式阻尼器8与内管25连接,内管25外壁设有垫板27,垫板27外壁设有横向高强螺栓28,横向高强螺栓28与frp混凝土组合立柱31连接,内管25插入frp混凝土组合立柱31内,frp混凝土组合立柱31端部设有连接耳24;所述c型套筒一21侧壁上设有斜向半管32和横向半管33,斜向半管32和横向半管33分别与frp混凝土组合斜撑34和frp混凝土组合桁撑19连接,c型套筒一21底部为frp带锥头内管22;c型套筒二16外壁设有斜向半管32和

横向半管33,斜向半管32和横向半管33分别与frp混凝土组合斜撑34和frp混凝土组合桁撑19连接。所述的下层结构底部设有的frp带锥头内管22插入连接套筒9内,连接套筒9固定于装配式新型基础10上,装配式新型基础10包括基础衬砌壳39、基础钢板38和混凝土基础端板51,混凝土基础端板51个数为两个,两个混凝土基础端板51之间设有基础衬砌壳39,基础衬砌壳39上均匀分布若干个定位环52,基础衬砌壳39上盖有基础钢板38,基础钢板38的端部与定位环52配合连接,基础钢板38与定位环52之间穿过液压式固定器50。所述的frp混凝土桁架平台44包括若干个frp混凝土组合桁架15、若干个柱腿连接口40、桁架立柱42和平平台横撑43,平台横撑43相互交错设于桁架立柱42上,柱腿连接口40设有平台横撑43交汇处,柱腿连接口40与frp混凝土组合立柱31连接,柱腿连接口40处设有加劲肋4。所述的frp混凝土组合立柱31、frp混凝土组合斜撑34以及frp混凝土组合桁撑19分别分为三种形式,形式一是由内之外依次为核心混凝土46、钢管47和frp管48,形式二是由内之外依次为核心混凝土46、钢管47、夹层混凝土49和frp管48,形式三是由内之外依次为钢管47、夹层混凝土49和frp管48。所述的frp混凝土组合结构立柱31的施工方法为首先用外层无缝的缠绕式frp管48包裹钢管47,然后在钢管两端通过横向高强螺栓固定半径为钢管内壁半径的内管,伸出设计长度,钢管下部内管端口密封,上部内管的顶端开设有浇筑口,向frp钢管浇筑自密实混凝土,frp钢管内浇筑的混凝土高度与内管顶部相平,在混凝土成型后,在钢管两端面焊接连接耳;所述的frp混凝土组合桁撑19施工方法,首先用外层无缝的缠绕式frp管48包裹钢管47,然后在钢管两端通过横向高强螺栓半径为钢管内壁半径的内管,伸出设计长度,钢管一端内管端口密封,另一端内管的顶端开设有浇筑口,向frp钢管浇筑自密实混凝土,frp钢管内浇筑的混凝土高度与内管顶部相平,在混凝土成型后,在钢管两端面焊接连接耳;所述的整体式节点18的施工方法,首先按照设计要求设计出多平面节点,用外层无缝的缠绕式frp管包裹多平面节点外壁,单体节点的竖向半管、横向半管、斜向半管端头预留嵌入空间并密封,在半管端面焊接连接耳,最后向浇筑孔浇筑自密实混凝土,填满多平面节点内部空间。所述的下层结构的施工方法,首先将工厂预制的frp混凝土桁撑、frp混凝土立柱套入环式阻尼器,对接frp整体式多平面节点,通过高强螺栓连接固定,并组成基本桁架单元结构,以5~6个基本桁架单元构成桁架的分层模块单体;然后在每个设定的分层模块单体立柱上端焊接c型套筒二,并向c型套筒二内部放置橡胶垫片;在每个设定分层模块单体立柱下端焊接c型套筒一,并在立柱侧壁通过高强螺栓安装固定液压固定器;桁架分层中顶层的分层模块单体立柱上端面形成带螺栓孔连接耳及伸出设计长度内管,向内管浇灌自密实混凝土,混凝土高度与内管顶部相平;桁架分层中底层的分层模块单体立柱下端面形成带螺栓孔连接耳及焊接设计长度的带锥头内管,向内管浇灌自密实混凝土,直至将带锥头内管填满;所述的上层结构施工方法,首先将工厂预制的frp混凝土桁撑、frp混凝土立柱套入环式阻尼器,对接frp整体式多平面节点,通过高强螺栓连接固定,组成桁架平台结构;桁架平台下部按设计要求焊接柱腿连接口;采用工厂预制一体式钢板及钢制箱体组成减震平台结构,将铅芯橡胶垫层、横向阻尼器布置于减震箱体与桁架平台之间,并通过高强螺栓连接固定。

36.首先对采油地点打下预制混凝土定位桩29体,采用垂钓式基础旋挖机57开挖基础端板坑58体,将基础骨架55放置设定位置并放置混凝土基础端板51,利用衬砌推进器53形成基础衬砌壳39,地基原位土为基础填充材料,然后将基础钢板38对接定位环52,并调试液

压式固定器50,基础成型后,其次将桁架分层中底层模块沉下规定位置,底层模块下端带锥头内管与衬砌基础的4个连接套筒对接后,通过水下机器人将连接耳上的高强螺栓拧紧;然后依次将分层模块沉入水中,并应用水下机器人将连接耳上的高强螺栓拧紧;在分层模块组装至顶层模块时,在设计位置系泊索连接点5系上系泊索6,并将系泊索下端的系泊重块11放置于设计位置,对塔式结构形成固定作用;最后吊起上部结构,将平台下部柱腿连接口与下部结构的顶层模块内管对接,通过连接耳上的高强螺栓连接并焊接固定。

37.:这种装配式frp混凝土组合牵索塔式衬砌基础平台结构体系由预制的frp混凝土组合立柱、frp混凝土组合桁撑、frp整体式多平面节点构成,装配式frp混凝土组合牵索塔式平台的上部结构为两层多排frp混凝土组合桁架结构和减震箱体平台,装配式frp混凝土组合牵索塔式平台的下部结构部分为四方形剖面的塔式结构;其中,frp混凝土组合立柱、frp混凝土组合桁撑端部形成带螺栓孔的连接耳,端部延伸内管贯穿环式阻尼器后嵌入节点半管并通过高强螺栓连接固定;整体式多平面节点由横向半管、竖向半管、斜向半管交汇构成,半管的延伸端面形成连接耳,连接耳有螺栓孔下部桁架结构由多个分层模块单体构成,上层-下层模块单体通过桁架分层连接构件连接并以纵向高强螺栓连接衬砌基础由衬砌基础壳、基础钢板及定位桩体构成,通过定位环、液压固定器连接固定,施工时不必海底找平以及额外填充内部材料,充分利用原位土形成一种衬砌重力式基础。

38.上述方案中frp混凝土组合结构形式包括且不限于以下方式:由frp管、钢管、核心混凝土构成;由frp管、夹层混凝土、钢管、核心混凝土构成;由frp管、夹层混凝土、钢管构成。

39.上述方案中所述的整体式节点的半管预留内管嵌套的空间;所述的整体式节点的半管延伸端面形成连接耳并设有螺栓孔;所述的内管截面半径为单体节点半管内壁的半径。

40.上述方案中所述结合环式阻尼器的frp钢管混凝土组合柱和结合环式阻尼器的frp钢管混凝土桁撑在其端头设有预制内管,通过侧壁的横向高强螺栓固定,内管半径为frp钢管混凝土组合柱和结合环式阻尼器的frp钢管混凝土桁撑的内壁半径,内管贯穿环式阻尼器并嵌入单体节点半管,通过高强螺栓固定连接。

41.上述方案中所述下部桁架结构由多个桁架分层模块构成,其中,5~6个基本桁架单元连接组成一个高度为30米的分层模块单体。该分层模块单体易于吊装施工,在海上组装时可快速起吊并对接固定水下结构。

42.上述方案中所述桁架分层模块的连接构件由液压固定器、c型套筒1、c型套筒2、橡胶垫片、带锥头frp混凝土内管、高强螺栓构成,c型套筒1、c型套筒2分别焊接固定于上下层模块的立柱两端,上层模块立柱的侧壁通过高强螺栓安装固定液压固定器,底部伸出焊接的带锥头frp内管,下层桁架立柱的顶部设有橡胶垫片,上层-下层模块的桁架结构以内管嵌套连接并应用液压固定器压实,然后通过纵向高强螺栓连接固定。

43.上述方案的上部结构-下部结构连接部分由柱腿连接口、加劲肋、连接耳、内管构成,内管半径为柱腿连接口内壁半径,加劲肋沿着柱腿连接口外壁呈十字形分布,连接部分以内管嵌套并通过纵向高强螺栓连接固定。

44.上述方案的上部结构部分由frp混凝土桁架结构平台与减震箱体平台组成,减震箱体平台布置于桁架平台中部,通过横向阻尼器以及铅芯橡胶垫连接,并通过高强螺栓连

接固定。

45.上述方案中所述的下部结构-基础连接部分由带连接套筒的衬砌重力式基础、带锥头frp混凝土内管构成,柱腿以内管嵌套的方式连接,然后通过纵向高强螺栓连接固定。

46.上述方案所述装配式frp混凝土组合牵索塔式衬砌基础平台结构的施工方法:

47.frp混凝土组合结构的预制立柱的施工方法:首先用外层无缝的缠绕式frp管包裹钢管,然后在钢管两端设置半径为钢管内壁半径的内管,伸出设计长度,并通过钢管侧壁的横向高强螺栓连接固定。钢管下部内管端口密封,上部内管的顶端开设有浇筑口,向frp钢管浇筑自密实混凝土,frp钢管内浇筑的混凝土高度与内管顶部相平,在混凝土成型后,在钢管两端面焊接连接耳;所述的frp混凝土组合结构的预制桁撑的施工方法,首先用外层无缝的缠绕式frp管包裹钢管,然后在钢管两端设置半径为钢管内壁半径的内管,伸出设计长度,并通过钢管侧壁的横向高强螺栓连接固定。钢管一端内管端口密封,另一端内管的顶端开设有浇筑口,向frp钢管浇筑自密实混凝土,frp钢管内浇筑的混凝土高度与内管顶部相平,在混凝土成型后,在钢管两端面焊接连接耳。

48.frp混凝土组合结构的预制整体式多平面节点的施工方法:首先按照设计要求设计出多平面节点,用外层无缝的缠绕式frp管包裹多平面节点外壁,单体节点的竖向半管、横向半管、斜向半管端头预留嵌入空间并密封,在半管端面焊接连接耳。最后向浇筑孔浇筑自密实混凝土,直至填满多平面节点内部空间。

49.装配式frp组合牵索塔式平台结构的上部结构的施工方法:首先将工厂预制的frp混凝土桁撑、frp混凝土立柱套入环式阻尼器,对接frp整体式多平面节点,通过高强螺栓连接固定,组成桁架平台结构,桁架平台下部按设计要求焊接柱腿连接口;减震箱体平台由钢板焊接为一体式箱体,并在连接阻尼器位置布置高强螺栓孔,减震箱体平台通过高强螺栓、将横向阻尼器、铅芯橡胶垫、桁架平台连接固定,形成减震平台。

50.装配式frp组合牵索塔式衬砌基础平台结构体系的施工方法:对采油地点打下预制混凝土定位桩体,采用垂钓式基础钻机开挖基础端部坑体,将基础衬砌施工骨架放置设定位置并放置基础端板,利用衬砌推进器形成基础衬砌壳,地基原位土为基础填充材料,然后将基础钢板对接定位环,并调试液压固定器。基础成型后,首先将桁架分层中底层模块沉下规定位置,底层模块下端带锥头内管与衬砌基础的4个连接套筒对接后,通过水下机器人将连接耳上的高强螺栓拧紧;然后依次将分层模块沉入水中,将上层模块下端带锥头内管与下层模块c型套筒完全对接,通过液压固定器压实接口及应用水下机器人将连接耳上的高强螺栓拧紧;在分层模块组装至顶层模块时,在设计位置系上系泊索,并将系泊索下端的重块放置于设计位置,对塔式结构形成固定作用;最后吊起上部结构,将平台下部柱腿连接口与下部结构的顶层模块内管对接,通过连接耳上的高强螺栓连接并焊接固定。

51.实施例1:

52.如图9、图10所示,这种装配式frp混凝土组合牵索塔式衬砌基础平台结构体系由预制的frp混凝土组合立柱、frp混凝土组合桁撑、frp整体式多平面节点构成,整体式多平面节点由横向半管、竖向半管、斜向半管交汇构成,延伸端面形成连接耳,连接耳有螺栓孔;frp混凝土组合立柱、frp混凝土组合桁撑端部形成带螺栓孔的连接耳,端部延伸的内管贯穿环式阻尼器后嵌入节点半管并通过高强螺栓连接固定。如图2中,上部结构桁架平台的部件节点均以上述方式组合成型。

53.本实施例中的施工方法:

54.预制整体式多平面节点的施工方法,首先按照设计要求设计出多平面节点,用外层无缝的缠绕式frp管包裹多平面节点外壁,单体节点的竖向半管、横向半管、斜向半管端头预留嵌入空间并密封,在半管端面焊接连接耳。最后向浇筑孔浇筑混凝土,填满多平面节点内部空间;

55.frp混凝土组合结构的预制立柱的施工方法:首先用外层无缝的缠绕式frp管包裹钢管,然后在钢管两端设置半径为钢管内壁半径的内管,伸出设计长度,通过钢管侧壁的横向高强螺栓连接固定,钢管下部内管端口密封,上部内管的顶端开设有浇筑口,向frp钢管浇筑自密实混凝土,frp钢管内浇筑的混凝土高度与内管顶部相平,在混凝土成型后,在钢管两端面焊接连接耳;

56.所述的frp混凝土组合结构的预制桁撑的施工方法,首先用外层无缝的缠绕式frp管包裹钢管,然后在钢管两端设置半径为钢管内壁半径的内管,伸出设计长度,通过钢管侧壁的横向高强螺栓连接固定,钢管一端内管端口密封,另一端内管的顶端开设有浇筑口,向frp钢管浇筑自密实混凝土,frp钢管内浇筑的混凝土高度与内管顶部相平,在混凝土成型后,在钢管两端面焊接连接耳。

57.实施例2:

58.如图1、图2、图3、图4、图5所示,装配式frp组合牵索塔式减震平台结构上部结构的桁架平台由预制的frp混凝土桁撑、frp混凝土立柱套入环式阻尼器,对接frp整体式多平面节点组成,通过高强螺栓连接固定,组成桁架平台结构;桁架平台下部按设计要求焊接柱腿连接口;其中,上部结构-下部结构连接部分由柱腿连接口、加劲肋、连接耳、内管构成,以内管嵌套的方式连接,然后通过纵向高强螺栓连接固定;上部结构的减震箱体结构由钢板焊接成一体化箱体,并在连接阻尼器位置布置高强螺栓孔,减震箱体平台通过高强螺栓、将横向阻尼器、铅芯橡胶垫、桁架平台连接固定,形成减震平台。

59.实施例3:

60.如图6、图7所示,下部桁架结构由多个桁架分层模块构成,其中,5~6个基本桁架单元连接组成一个高度为30米的分层模块单体;下部结构桁架分层连接构件由液压固定器、c型套筒1、c型套筒2、橡胶垫片、带锥头frp混凝土内管、高强螺栓构成,c型套筒1、c型套筒2分别焊接固定于上下层桁架的立柱两端,上层桁架立柱的侧壁设置液压固定器,底部焊接带锥头的frp内管,下层桁架立柱的顶部设有橡胶垫片。

61.本实施例中的施工方法:

62.首先将工厂预制的frp混凝土桁撑、frp混凝土立柱套入环式阻尼器,对接frp整体式多平面节点,通过高强螺栓连接固定,组成单位桁架结构,以5~6个单位桁架构成的塔式结构为桁架分层中的单层模块;然后在单层模块立柱上端焊接c型套筒2,并向c型套筒2内部放置橡胶垫片;在单层模块立柱下端焊接c型套筒1,并在立柱侧壁通过高强螺栓固定液压固定器,上层-下层模块的桁架结构以内管嵌套连接并应用液压固定器压实,然后通过纵向高强螺栓连接固定。

63.实施例4:

64.如图11、图12、图13、图14所示,基础由混凝土衬砌壳、基础钢板、定位桩体构成,下部结构-基础连接部分由带连接套筒的衬砌基础、带锥头frp混凝土内管构成,以内管嵌套

连接,通过纵向高强螺栓连接固定。

65.本实施例中的施工方法:

66.首先在设定位置打下预制定位桩,通过基础旋挖机开挖基础端板的坑体,放下衬砌施工骨架及基础端板,通过衬砌推进器在海底形成原位埋深的基础衬砌壳,安装基础钢板并对接定位环,通过液压固定器连接固定;下部结构分层中底层模块立柱下端面形成带螺栓孔连接耳及焊接设计长度带锥头frp内管,然后向内管浇灌混凝土,直至将带锥头内管填满;水下工作时,底层模块下端带锥头内管与衬砌基础的4个连接套筒对接后,通过水下机器人将连接耳上的高强螺栓拧紧。

67.实施例5:

68.如图15为装配式frp组合牵索塔式衬砌基础平台结构的整体示意图,该结构体系包括了上部结构部分和下部桁架结构部分及衬砌基础部分。

69.本实施例中的施工方法:

70.对采油地点打下预制混凝土定位桩体,采用垂钓式基础钻机开挖基础端部坑体,将基础衬砌施工骨架放置设定位置并放置基础端板,利用衬砌推进器形成基础衬砌壳,地基原位土为基础填充材料,然后将基础钢板对接定位环,并调试液压固定器。基础成型后,首先将桁架分层中底层模块沉下规定位置,底层模块下端带锥头内管与方形独立式基础的4个连接套筒对接后,通过水下机器人将连接耳上的高强螺栓拧紧;然后依次将分层模块沉入水中,将上层模块下端带锥头内管与下层模块c型套筒完全对接,通过液压固定器压实接口及应用水下机器人将连接耳上的高强螺栓拧紧;在分层模块组装至顶层模块时,在设计位置系上系泊索,并将系泊索下端的重物放置于设计位置,对塔式结构形成固定作用;最后吊起上部结构,将平台下部柱腿连接口与下部结构的顶层模块内管对接,通过连接耳上的高强螺栓连接固定。

71.综上所述,本发明将frp混凝土结构运用在海上平台领域,frp层大大提高了平台结构的耐腐蚀性,降低了构件的后期维护成本和延长了结构的寿命;钢管层对内层混凝土起约束变形,充分发挥混凝土强度的作用;构件中混凝土层提升了结构整体刚度,减小了下部桁架结构在水下荷载作用下的变形。通过设置环形阻尼器,桁撑、立柱在受荷载作用下的形变性能得到了改善,同时,提高了杆件使用的耐久性,结构消能减震的能力整体上得到了提升。本发明中装配式frp组合牵索塔式平台结构体系连接方式由工厂预制的整体式节点连接立柱和桁撑,通过内管嵌套连接、高强螺栓连接固定的方式,简化了牵索塔式平台结构体系的施工工艺;连接处通过内管抵抗剪切力,高强螺栓抵抗拉力,符合结构的强度、形变要求;海上现场施工时,只需把下部结构按分层模块拼装对接,利用水下机器人拧紧螺丝,依次对接的施工过程简便,耗时短,无污染;衬砌基础采用衬砌壳、基础钢板、定位桩体的方案,可实现装配式施工,无需海底找平、充分利用原位土填充基础,节约成本,待平台需要拆卸时,仅需分层按模块、衬砌基础拆卸运走,转移到其他目的地后,便可直接安装,平台结构可以随时拆卸随时组装,起到一种重复利用、减小成本的效果。本发明中采用新型减震平台,橡胶垫层与横向阻尼器将减震箱体与桁架平台、下部桁架结构隔开,减小了平台在风浪中平台自身的震动效应,保证了钻井平台的稳定性及工作人员在工作过程时的舒适性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1