智能浮标的制作方法

1.本发明涉及一种浮标设备技术领域,尤其是智能浮标。

背景技术:

2.水上浮标广泛应用于不同场景下的水域,用于相关水域信息的监测、信号收发、灯光警示以及应急灯方面。通常情况下浮标配置一定容量的储能电池,用于为用电单元提供电力支持,储能电池则需定期进行更换,使得电池频繁更换较为麻烦,并且用于安装电池和主控模块的容置腔开口处封盖一般采用螺栓固定连接,因此非专业人士也可进行打开,因此容置腔内部的电池和主控模块容易被盗,所以发明人基于研究改进之道,终于有本发明产生。

技术实现要素:

3.本发明的目的是为了解决上述技术的不足而设计的智能浮标,其具体结构如下。

4.本发明所设计的智能浮标,包括舱体和固定于舱体底部的配重结构,配重结构的底部安装有锚系结构,舱体的顶面固定有架体,架体的相对两侧固定有倾斜支架,倾斜支架上安装有光伏板,架体的顶面分别通过支柱安装有无线通信模块、雷达模块、gps定位模块和360全景摄像头,舱体包括容置腔,容置腔内设置有储能电池和主控模块,光伏板与储能电池相连,以对储能电池进行充电,360全景摄像头、无线通信模块、雷达模块、gps定位模块和储能电池分别与主控模块相连并受其控制,容置腔的上端口密封盖合有封盖;封盖的四个边缘位置处形成有t型柱,容置腔的上端口四边缘旁侧设置有供t型柱贯穿的第一锁孔,舱体上位于锁孔的内壁上安装有自动锁,自动锁包括固定板、第一锁板、第二锁板、第一联动杆、第二联动杆、转动件、直线电动推杆、以及两块相对设置的锁定件;固定板上固定有直线导轨,第一锁板和第二锁板分别固定于直线导轨的两滑块上,两锁定件分别固定于第一锁板和第二锁板上,两锁定件上分别形成有相对设置t型锁槽;t型柱置于两锁定件之间,并嵌入t型锁槽内;第一联动杆和第二联动杆的一端分别与第一锁板和第二锁板的另一端销轴铰接,转动件的两端分别与第一联动杆和第二联动杆的另一端销轴铰接,转动件的中部与固定板上的连接件销轴铰接;伸缩装置固定于第二联动杆的旁侧,且伸缩装置的伸缩杆与转动件的延伸杆销轴铰接,转动件的一端铰接点与转动件的中部铰接点之间的距离与转动件的另一端铰接点与转动件的中部铰接点之间的距离相等,两锁块之间与第一锁孔的位置对应,直线电动推杆与主控模块相连并受其控制。

5.根据以上所述的智能浮标,容置腔的内底面焊接固定有安装座,安装座上形成有安装槽,电池的底部置于安装槽内,安装槽的相对两侧设置有弹性锁,电池的防护壳底部相对两侧形成有插槽,弹性锁包括锁杆、连接杆、限位块、铁块和电磁铁,安装槽上与插槽对应的内壁上形成有伸缩通道,锁杆、连接杆和限位块均置于伸缩通道内,锁杆的锁定部经伸缩通道的一端口穿出后插入插槽内,连接杆一端固定于锁杆的尾端,限位块固定于连接杆的另一端,锁杆的尾端与限位块之间形成限位槽,伸缩通道的内壁上固定有限位凸块,限位凸

块插入限位槽内,限位槽的宽度大于限位凸块的宽度,伸缩通道的另一端口固定有封堵块,封堵块与限位块之间设置有弹簧,安装座上位于伸缩通道的位置处固定有壳体,铁块和电磁铁均置于壳体内,限位块上形成有杆体,杆体贯穿封堵块后与铁块固定,电磁铁与主控模块相连并受其控制。

6.根据以上所述的智能浮标,自动锁还包括锁盒,固定板、第一锁板、第二锁板、第一联动杆、第二联动杆、转动件、电动推杆、以及两块相对设置的锁定件均置于锁盒内,锁盒上设置有与第一锁孔位置对应第二锁孔,两锁块之间对应位于第二锁孔的下方。

7.根据以上所述的智能浮标,配重结构包括焊接固定于舱体底部的外壳和置于外壳内的配重块。

8.根据以上所述的智能浮标,还包括v型板,外壳的底部形成有两个相对设置的连接耳,两个连接耳上形成有通孔,两通孔内均穿设有链条,v型板的两端分别与两链条活动连接。

9.根据以上所述的智能浮标,v型板的下端部穿设有环体。

10.根据以上所述的智能浮标,链条包括相互套扣的第一u型体和第二u型体,连接耳的下端置于第一u型体的开口处,第一u型体的两端分别设置有第一螺纹套和第一固定环,第一螺纹套和第一固定环分别与通孔相对应设置,并穿设有第一螺栓,且第一螺栓与第一螺纹套螺纹连接,v型板的端部设置有连接孔,v型板的端部置于第二u型体的开口处,第二u型体的两端分别设置有第二螺纹套和第二固定环,第二螺纹套和第二固定环分别与连接孔相对应设置,并穿设有第二螺栓,且第二螺栓与第二螺纹套螺纹连接。

11.根据以上所述的智能浮标,舱体上相对两外壁上固定有连接片,连接片上穿设有挂环。

12.根据以上所述的智能浮标,封盖的四个边缘上形成凸片,t型柱形成于凸片的底面。

13.本发明所设计的智能浮标,其利用光伏蓄电,使得电池无需频繁进行更换,以减轻专业人员的工作量,并且在自动锁设置的情况下,避免封盖被轻易打开而导致容置腔内部电池和主控模块被盗,也避免非专业人士将封盖打开。

附图说明

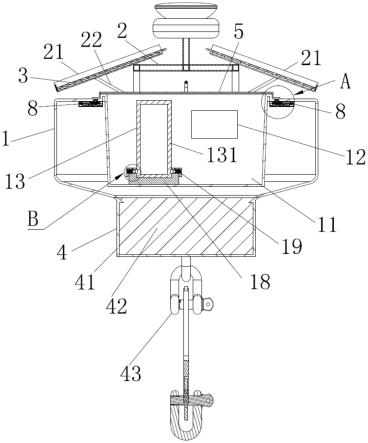

14.图1是整体结构示意图(一);

15.图2是整体结构示意图(二);

16.图3是a处放大图;

17.图4是b处放大图;

18.图5是自动锁的结构示意图;

19.图6是锁定件的结构示意图;

20.图7是t型柱的仰视图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例:

23.如图1-图7所示,本实施例所描述的智能浮标,包括舱体1和固定于舱体1底部的配重结构4,配重结构4包括焊接固定于舱体1底部的外壳41和置于外壳41内的配重块42,配重结构4的外壳41底部安装有锚系结构43,外壳41为金属外壳41,舱体1也为金属舱体,舱体1的顶面固定有金属材质的架体2,架体2的相对两侧固定有倾斜支架21,倾斜支架21上安装有光伏板3,架体2的顶面分别通过支柱安装有无线通信模块14、雷达模块17、gps定位模块15和360全景摄像头16,舱体1包括容置腔11,容置腔11内设置有储能电池13和主控模块12,光伏板3与储能电池13相连,以对储能电池13进行充电,360全景摄像头16、无线通信模块14、雷达模块17、gps定位模块15和储能电池13分别与主控模块12相连并受其控制,主控模块12为中央处理器,中央处理器、无线通信模块14、雷达模块17、gps定位模块15和360全景摄像头16为现有常规电子元器件,并可直接购买得到,所以不在此作详细赘述,其中,无线通信模块14可以选择为5g通信模块和4g通信模块,储能电池13为无线通信模块14、雷达模块17、gps定位模块15和主控模块12进行供电,光伏板3将光能转化为电能给储能电池13充电。

24.容置腔11的上端口密封盖5合有封盖5,封盖5为金属封盖,并且容置腔11的上端口边沿形成有凸环14,且封盖5套于凸环14上,封盖5的四个边缘上形成凸片51,t型柱81焊接固定于凸片51的底面,容置腔11的上端口四边缘旁侧设置有供t型柱81贯穿的第一锁孔17,舱体1上位于锁孔17的内壁上安装有自动锁8,自动锁8包括固定板80、第一锁板84、第二锁板85、第一联动杆82、第二联动杆83、转动件86、直线电动推杆87、以及两块相对设置的锁定件80;固定板80上固定有直线导轨91,第一锁板84和第二锁板85分别固定于直线导轨的两滑块上,两锁定件80分别固定于第一锁板84和第二锁板85上,两锁定件90上分别形成有相对设置t型锁槽901;t型柱81置于两锁定件51之间,并嵌入t型锁槽901内;第一联动杆82和第二联动杆83的一端分别与第一锁板84和第二锁板85的另一端销轴铰接,转动件86的两端分别与第一联动杆82和第二联动杆83的另一端销轴铰接,转动件86的中部与固定板80上的连接件销轴铰接;伸缩装置87固定于第二联动杆83的旁侧,且伸缩装置87的伸缩杆与转动件的延伸杆861销轴铰接,转动件86的一端铰接点88与转动件86的中部铰接点89之间的距离与转动件86的另一端铰接点88与转动件86的中部铰接点89之间的距离相等,两锁块之间与第一锁孔17的位置对应,直线电动推杆与主控模块12相连并受其控制,t型柱81置于两t型锁槽901之间,直线电动推杆87的伸缩杆伸出使得旋转杆46绕其中部铰接点49逆时针旋转,以拉动第二联动杆83和第二锁板85位移,推动第一联动杆82和第二锁板板84位移,促使两锁定件50相互靠拢,且逆变器8的t型柱8181分别置于两t型锁槽501内,以完成逆变器8的锁定安装;解锁时,直线电动推杆87的伸缩杆伸出使得旋转杆46绕其中部铰接点49顺时针旋转,以拉动第二联动杆83和第二锁板85位移,推动第一联动杆82和第二锁板板84位移,促使两锁定件50远离t型柱81,解锁时可利用移动手持终端通过无线通信模块14与主控模块12连接,并从云端获取安全验证链接,安全验证完成后将授权信息发送至主控模块12,从而主控模块12控制直线电动推杆87进行动作,而操作解锁,主控模块12中内置有解锁程序、上锁程序以及信号处理程序,以控制浮标工作。

25.容置腔11的内底面焊接固定有安装座18,安装座18上形成有安装槽181,电池13的底部置于安装槽181内,安装槽181的相对两侧设置有弹性锁19,电池13的防护壳131底部相对两侧形成有插槽132,弹性锁19包括锁杆192、连接杆199、限位块193、铁块196和电磁铁197,安装槽181上与插槽132对应的内壁上形成有伸缩通道191,锁杆192、连接杆199和限位块193均置于伸缩通道191内,锁杆192的锁定部经伸缩通道191的一端口穿出后插入插槽内,连接杆199一端固定于锁杆192的尾端,限位块193固定于连接杆199的另一端,锁杆192的尾端与限位块193之间形成限位槽190,伸缩通道191的内壁上固定有限位凸块200,限位凸块200插入限位槽190内,限位槽190的宽度大于限位凸块200的宽度,伸缩通道191的另一端口固定有封堵块198,封堵块198与限位块193之间设置有弹簧194,安装座18上位于伸缩通道191的位置处固定有壳体131,铁块196和电磁铁197均置于壳体内,限位块193上形成有杆体195,杆体195贯穿封堵块198后与铁块196固定,电磁铁192与主控模块相连并受其控制,其中,电磁铁不通电,在弹簧作用下,锁杆192的锁定部经伸缩通道191的一端口穿出后插入插槽内,以进行锁定电池,解锁时,电磁铁通电,使铁块与电磁铁吸合,促使弹簧压缩,并且连接杆、限位块和锁杆均发生后退,使得锁杆脱离插槽,已完成解锁,其中上锁和解锁可利用移动手持终端通过无线通信模块14与主控模块12连接,并从云端获取安全验证链接,安全验证完成后将授权信息发送至主控模块12,从而主控模块12控制电磁铁197上的开关控制器导通或断开,从而进行解锁或上锁操作,其方式起到非工作人员无法进行电池更换的作用。

26.优选地,在伸缩通道的内壁上设置有螺纹孔,螺纹孔螺纹连接有紧定螺钉,且紧定螺钉的内端突出于伸缩通道内壁,以形成限位凸块200,封堵块螺纹连接于伸缩通道的另一端,杆体与限位块相互结合为一体式结构。

27.优选地,自动锁8还包括锁盒10,固定板80、第一锁板84、第二锁板85、第一联动杆82、第二联动杆83、转动件86、电动推杆87、以及两块相对设置的锁定件80均置于锁盒10内,锁盒10上设置有与第一锁孔17位置对应第二锁孔17,两锁块之间对应位于第二锁孔17的下方,其结构对自动锁8内部零件进行防护,并且可呈模块化安装,提升组装效果,锁盒10为金属盒,并通过螺栓固定于舱体1的内壁上。

28.在本实施例中,还包括v型板432,外壳41的底部形成有两个相对设置的连接耳421,两个连接耳421上形成有通孔,两通孔内均穿设有链条431,v型板432的两端分别与两链条431活动连接。具体地,链条431包括相互套扣的第一u型体433和第二u型体436,连接耳421的下端置于第一u型体433的开口处,第一u型体433的两端分别设置有第一螺纹套和第一固定环434,第一螺纹套和第一固定环434分别与通孔相对应设置,并穿设有第一螺栓435,且第一螺栓435与第一螺纹套螺纹连接,v型板432的端部设置有连接孔439,v型板432的端部置于第二u型体436的开口处,第二u型体436的两端分别设置有第二螺纹套437和第二固定环438,第二螺纹套437和第二固定环438分别与连接孔439相对应设置,并穿设有第二螺栓440,且第二螺栓440与第二螺纹套437螺纹连接,其结构设置使得v型板432安装较为便捷方便,并且v型板432的设置保证浮标具有一定重量,以保持垂直状态,避免发生倾翻。

29.v型板432的下端部穿设有环体433,环体433包括第三u型体441,第三u型体441的两端分别设置有第三螺纹套和第三固定环442,第三螺纹套和第三固定环442分别与v型板432下端的固定孔相对应设置,并穿设有第三螺栓443,且第三螺栓443与第三螺纹套螺纹连

接,从而完成环体433的穿设安装,该环体433通过绳索水下定位基准装置进行连接,以对浮标的进行位置定位。

30.在本实施例中,舱体1上相对两外壁上固定有金属材质的连接片6,连接片6上穿设有挂环,其可实现多个浮标通过绳索进行连接。

31.本发明不局限于上述最佳实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本技术相同或相近似的技术方案,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1