环保节能型压载水注入和排出系统的制作方法

1.本实用新型涉及船舶机械设计技术领域,特别涉及一种环保节能型压载水注入和排出系统。

背景技术:

2.随着船舶环保节能要求的提高、船舶设计理念的创新,以及航运公司对船舶经济性的追求,如何在压载水总量不变的情况下,缩短压载水排、注时间,缩短离、靠码头时间,提高船舶经济性、码头周转率,成为了船舶设计面临的新难题。

3.传统的单舷侧散货船,货舱区域顶边压载舱压载管通常为穿过货舱后接至管弄压载水总管或机舱压载水总管,这种连接方式通常需要加大压载泵排量以缩短压载水排、注时间,但这种解决方式会造成海水总管管径及附件加大,使船舶机舱的管路布置变得非常困难,更重要的是增加船东投资成本和日常船舶能耗、增加二氧化碳排放量。

技术实现要素:

4.本实用新型所要解决的技术问题是通过采用顶边压载舱压载水消防泵注入、重力排出的方式进行顶边压载舱的注水和排水,以在船舶压载水总量不变的情况下,缩短压载水排、注时间。

5.本实用新型解决上述技术问题所采用的技术方案为:

6.环保节能型压载水注入和排出系统,包括顶边压载舱、底边压载舱、艏尖舱、消防总管,所述艏尖舱、底边压载舱分别通过阀路连接至压载泵,所述压载泵通过海水总管连接至海水,所述消防总管经阀路与消防水泵连接,所述消防水泵经阀路与海水总管连接,所述消防总管设有支管,所述支管通向顶边压载舱,所述支管设有截止阀;所述顶边压载舱下部的舷侧设有用于通向外部的排水管,所述排水管连接有排水阀。

7.优选为,所述排水阀与排水阀操纵机构连接,所述排水阀操纵机构向上延伸至顶边压载舱上方,并与操纵头连接。

8.优选为,所述截止阀为手动截止阀。

9.优选为,所述顶边压载舱的底面向排水管方向倾斜。

10.优选为,所述顶边压载舱包括左顶边压载舱、右顶边压载舱;所述底边压载舱包括左底边压载舱、右底边压载舱。

11.优选为,所述顶边压载舱、底边压载舱的数量各为4对。

12.优选为,所述艏尖舱、底边压载舱分别与艏尖舱压载支管、底边压载舱压载支管连接,所述艏尖舱压载支管、底边压载舱压载支管分别与压载总管连接,所述压载总管与压载泵连接;所述底边压载舱压载支管设有遥控阀,所述艏尖舱压载支管设有手动阀门。

13.优选为,所述艏尖舱压载支管、底边压载舱压载支管、遥控阀、手动阀门的公称直径为250mm,所述压载总管的公称直径为350mm。

14.优选为,所述压载泵的数量为两台,每台排量720m3/h。

15.优选为,所述海水总管的公称直径为350mm。

16.与现有技术相比,本实用新型的有益效果:

17.顶边压载舱采用消防泵注入、重力排出的方式进行注水和排水,可以减少压载泵的使用,既方便了管路布置,又可以在船舶压载水总量不变的情况下,缩短压载水排、注时间,缩短离、靠码头时间,提高船舶经济性,码头周转率节,省了投资成本和运行成本,给船东带来了经济价值。

附图说明

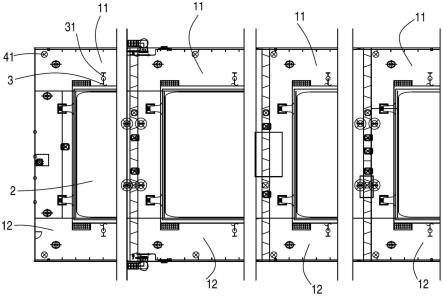

18.图1为本实用新型环保节能型压载水注入和排出系统的顶边压载舱分布示意图。

19.图2为本实用新型环保节能型压载水注入和排出系统的底边压载舱、艏尖舱分布示意图。

20.图3为本实用新型环保节能型压载水注入和排出系统的顶边压载舱结构示意图。

21.附图标号:1、顶边压载舱;11、左顶边压载舱;12、右顶边压载舱;2、货舱;3、消防总管;31、截止阀;32、支管;41、操纵头;42、排水阀操纵机构;43、排水管;44、排水阀;51、左底边压载舱;52、右底边压载舱;6、艏尖舱;7、压载总管;8、遥控阀;9、吸入口;10、手动阀门。

具体实施方式

22.以下结合附图实施例对本实用新型作进一步详细描述。

23.如图1至图3所示,环保节能型压载水注入和排出系统,包括顶边压载舱1、底边压载舱、艏尖舱6、消防总管3,所述顶边压载舱1包括左顶边压载舱11、右顶边压载舱12,所述左顶边压载舱11、右顶边压载舱12之间设有货舱2;所述底边压载舱包括左底边压载舱51、右底边压载舱52;所述顶边压载舱1的数量为4对,总压载水量为2500m3;所述底边压载舱的数量为4对,所述艏尖舱6的数量为1只,所述底边压载舱与艏尖舱6的总压载水量为6093m3。

24.所述艏尖舱6、底边压载舱分别设有吸入口9,所述艏尖舱6、底边压载舱的吸入口9分别连接有艏尖舱压载支管、底边压载舱压载支管,所艏尖舱压载支管、底边压载舱压载支管分别与压载总管7连接,所述底边压载舱压载支管设有遥控阀8,所艏尖舱压载支管设有手动阀门10;所述压载总管7连接至压载泵;所述压载泵的数量为两台,每台排量720m3/h;所述压载泵通过阀路连接海水总管,所述海水总管连接至海水;所述艏尖舱压载支管、底边压载舱压载支管、遥控阀8、吸入口9、手动阀门10的公称直径为250mm;所述压载总管的公称直径为350mm;所述海水总管的公称直径为350mm。

25.所述消防总管3经阀路与消防水泵连接,所述消防总管的公称直径为150mm;所述消防水泵经阀路与海水总管连接;所述消防总管3设有支管32,所述支管32通向顶边压载舱1,所述支管32设有截止阀31,所述截止阀的公称直径为150mm,所述截止阀31为手动截止阀31;所述顶边压载舱1下部的舷侧设有用于通向外侧的排水管43,所述排水管43设有排水阀44,所述排水管43、排水阀44的公称直径为200mm;所述排水阀44与排水阀操纵机构42连接,所述排水阀操纵机构42向上延伸至顶边压载舱1上方,并与操纵头41连接;所述顶边舱压载水采用消防泵注入、下部舷侧重力排出的方式进行注水和排水。

26.根据国防工业出版社出版的《船舶设计实用手册轮机分册》给出的计算公式“所需排水时间=1.25*压载水量/泵的总排量”计算,当顶边压载舱采用消防泵注入、重力排出的

方式时,所需时间为压载泵注满或排空底边压载舱压载水量的时间,经计算为5.29h;若采用传统方式,即顶边压载舱1的压载管穿过货舱2后接至管弄压载水总管或机舱压载水总管,所需时间为压载泵注满或排空全部压载舱压载水量的时间,经计算为7.45h,若按传统方式采用两台压载泵以5.29h注满或排空全部压载舱压载水量计算,则每台压载泵排量至少需要1014m3/h,根据设备选型手册,需选用压载泵排量为1080m3/h,电机功率由55kw增至90kw,压载总管及总管中的阀附件由dn350增至dn400,各舱的压载支管及阀门8由dn250增至dn300,同时也给管路布置带来了很大的困难;采用新方法,在相同排、注时间内,压载泵可节省投资约6万,顶、底边舱的排、注阀门8可节省投资约3.2万,既方便了管路布置,又节省了投资成本和运行成本。

27.本实用新型的顶边压载舱采用消防泵注入、重力排出的方式进行注水和排水,可以减少压载泵的使用,既方便了管路布置,又可以在压载水总量不变的情况下,缩短压载水排、注时间,缩短离、靠码头时间,提高船舶经济性,码头周转率节,省了投资成本和运行成本,给船东带来了经济价值。

28.最后应说明的是:以上实施例仅说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1