一种基于支架的水面光伏安装结构的制作方法

1.本实用新型涉及光伏组件领域,具体涉及一种基于支架的水面光伏安装结构。

背景技术:

2.为了有效利用水面资源,节约陆地安装占用面积,现有技术已有提出采用水面光伏安装方案,而且由于水面光伏安装方案中的光伏组件贴近水面安装,因而水面光伏安装方案还可以依靠水散热降低工作温度提高光伏组件的发电量。水面光伏安装结构主要包括光伏组件单元、漂浮结构单元(主要由水面浮体、支架和膜材组成)、锚固安装单元。在安装应用时,将光伏组件单元与位于膜材上的支架安装连接,然后支架通过位于其四周的水面浮体拉伸使其浮在水面上,水面浮体通过锚固安装单元实现定位安装效果。

3.然而,本技术人留意到现有的水面光伏安装方案在长期使用过程中,不可避免地会出现水流积聚在膜材表面,进而造成光伏组件长时间浸泡在水中工作,导致光伏组件的发电寿命明显降低。

4.为此,本技术人基于在光伏组件领域的专注研发经验,决定寻求技术方案来解决以上技术问题。

技术实现要素:

5.有鉴于此,本实用新型的目的在于提供一种基于支架的水面光伏安装结构,通过在支架基体与光伏组件之间形成镂空部,在实际应用时,该镂空部结构可以快速将水流回流至水面,可以有力避免水流在支架基体上聚集,进而杜绝了光伏组件被长期浸泡在水流中的问题,可靠保障了光伏组件在水面安装的使用寿命。

6.本实用新型采用的技术方案如下:

7.一种基于支架的水面光伏安装结构,包括安装在支架基体上的若干光伏组件,所述支架基体的两端与水面浮体对应安装连接,所述水面浮体通过锚固结构实现定位安装效果;其中,所述支架基体与所述光伏组件之间设有镂空部,用于避免水流在所述支架基体上聚集。

8.优选地,单个光伏组件的背面与至少2个呈间隔分布的支架基体对应安装连接;所述支架基体的宽度或直径范围为30-500mm。

9.优选地,所述支架基体采用金属支架基体和/或钢丝绳索和/或增强型复合膜材。

10.优选地,所述增强型复合膜材包括基材芯层以及位于基材芯层上下表面的第一热塑胶膜层和第二热塑胶膜层,所述第一热塑胶膜层、基材芯层和第二热塑胶膜层复合为一体,所述第一热塑胶膜层用于与光伏组件的背面安装连接;或,所述增强型复合膜材包括基材芯层组件以及位于基材芯层组件上下表面的第一热塑胶膜层和第二热塑胶膜层,所述第一热塑胶膜层、基材芯层组件和第二热塑胶膜层复合为一体,所述第一热塑胶膜层用于与光伏组件的背面安装连接;所述基材芯层组件包括至少两个基材芯层,每相邻基材芯层之间设有至少1个热塑胶膜层。

11.优选地,所述基材芯层采用织布层或无纺布层或金属片层。

12.优选地,所述支架基体的两端分别固定连接第一支架体和第二支架体,所述第一支架体和第二支架体分别安装在所述水面浮体上。

13.优选地,所述第一支架体和第二支架体的安装高度相等或不相等,当第一支架体和第二支架体的安装高度不相等时,使得所述支架基体与水平面之间形成安装夹角。

14.优选地,所述第一支架体和/或第二支架体可上下伸缩地安装在所述水面浮体上,用于灵活调节其对应的安装高度。

15.优选地,所述光伏组件包括晶体型光伏组件和/或薄膜型光伏组件;其中,所述光伏组件包括正面封装层、电池串层和背面封装层,其中,所述背面封装层与所述支架基体热熔连接和/或粘合连接和/或紧固连接。

16.优选地,所述正面封装层包括玻璃或柔性封装层,所述背面封装层包括玻璃或柔性封装层。

17.本实用新型通过提出由支架基体替代传统的膜材结构来作为光伏组件和水面浮体的安装连接结构,通过在支架基体与光伏组件之间形成镂空部,在实际应用时,该镂空部结构可以快速将水流回流至水面,可以有力避免水流在支架基体上聚集,进而杜绝了光伏组件被长期浸泡在水流中的问题,可靠保障了光伏组件在水面安装的使用寿命。

附图说明

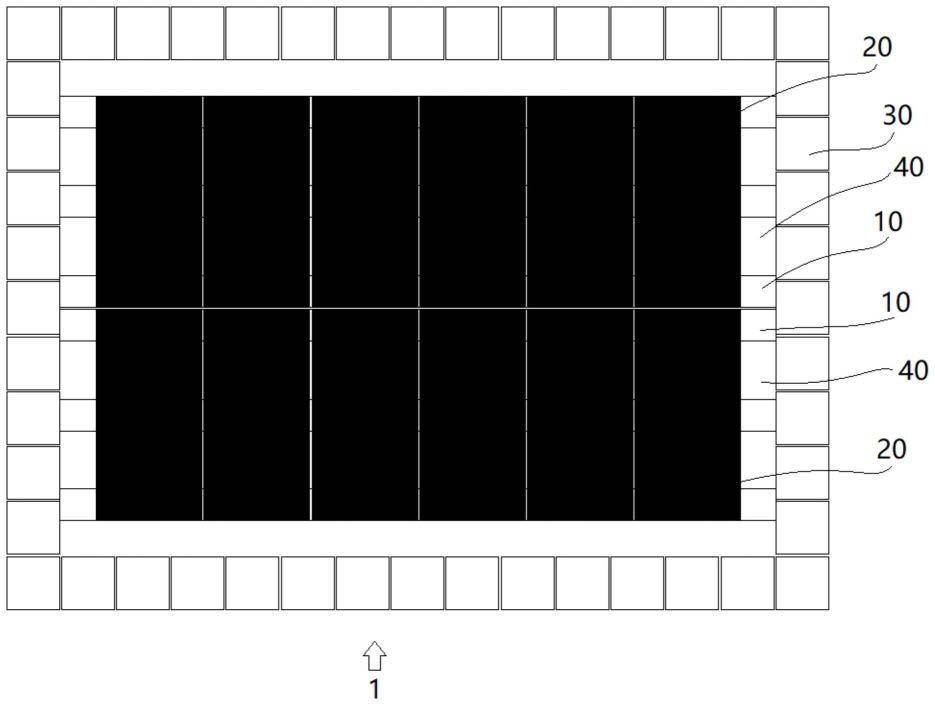

18.图1是本实用新型具体实施方式下基于支架的水面光伏安装结构的俯视图;

19.图2是本实用新型实施例1中水面光伏安装结构的截面示意图;

20.图3是本实用新型实施例2或3中水面光伏安装结构的截面示意图;

21.图4是本实用新型实施例1中光伏组件的层结构示意图;

22.图5是本实用新型实施例1中的增强型复合膜材的结构示意图;

23.图6是本实用新型实施例9中的增强型复合膜材的结构示意图。

具体实施方式

24.本实用新型实施例公开了一种基于支架的水面光伏安装结构,包括安装在支架基体上的若干光伏组件,支架基体的两端与水面浮体对应安装连接,水面浮体通过锚固结构实现定位安装效果;其中,支架基体与光伏组件之间设有镂空部,用于避免水流在支架基体上聚集。

25.为了利于光伏组件的安装可靠性同时避免水流在支架基体上聚集,优选地,在本实施方式中,单个光伏组件的背面与至少2个呈间隔分布的支架基体对应安装连接;支架基体的宽度或直径范围不宜过大,建议优选为 30-500mm,更优选为50-400mm,进一步优选为60-200mm。

26.进一步优选地,为了提高在单位面积下所安装光伏组件的数量,在本实施方式中,水面浮体呈四边型形状,水面浮体可同时作为运维通道,利于后续对水面光伏安装结构进行维护施工;当然也可以采用其他合适形状的水面浮体,本实施例对此不做唯一限定。

27.需要说明的是,本技术在实施时,所采用的水面浮体、锚固结构以及光伏组件的接线盒及其电力输出结构均可以采用公知技术,本技术不涉及在该部分的创新内容,本领域

技术人员可以依据公知常识做出常规技术选择,本技术对此不做具体展开说明。

28.优选地,为了确保对光伏组件在水面上的安装可靠性,在本实施方式中,支架基体采用金属支架基体和/或钢丝绳索和/或增强型复合膜材,通常呈长条型形状;优选地,在本实施方式中,支架基体的两端与水面浮体采用热熔连接和/或粘合连接和/或紧固连接为一体;在具体实施时,当采用金属支架基体或钢丝绳索作为支架基体时,支架基体与位于其两端的水面浮体可以优选采用紧固件进行固定安装连接。

29.更为优选地,在本实施方式中,支架基体采用增强型复合膜材,增强型复合膜材可以采用热熔连接(例如通过焊接方式实现快速热熔)的安装方式与水面浮体对应固定安装连接;也可以采用粘胶剂或胶带进行粘合连接,当然也可以采用紧固安装连接,还可以采用这些安装方式的组合连接方式,这些都是本领域技术人员基于本技术可做出的常规技术选择,本实施例对其不做唯一限定。

30.在本实施方式中,增强型复合膜材包括基材芯层以及位于基材芯层上下表面的第一热塑胶膜层和第二热塑胶膜层,第一热塑胶膜层、基材芯层和第二热塑胶膜层复合为一体,第一热塑胶膜层用于与光伏组件的背面安装连接;

31.在其他变化的实施方式中,增强型复合膜材包括基材芯层组件以及位于基材芯层组件上下表面的第一热塑胶膜层和第二热塑胶膜层,第一热塑胶膜层、基材芯层组件和第二热塑胶膜层复合为一体,第一热塑胶膜层用于与光伏组件的背面安装连接;基材芯层组件包括至少两个基材芯层,每相邻基材芯层之间设有至少1个热塑胶膜层。

32.优选地,基材芯层采用织布层或无纺布层或金属片层(例如带状金属片材结构,具体如不锈钢带);进一步优选地,为了利于结构增强效果以及与其对应热塑胶膜层的复合稳定性,在本实施方式中,基材芯层采用织布层;更进一步优选地,在本实施方式中,织布层采用纤维织布材质,具体可以采用玻璃纤维或碳纤维或天然纤维(例如麻纤维、竹纤维等)或玄武岩纤维或碳纤维或芳纶纤维或其他公知纤维,也可以采用这些纤维的混合纤维,本技术在实施例时不做唯一限定;具体优选地,在本实施方式中,基材芯层采用玻璃纤维织布层,可以采用任意公知的纹理织造形状,本实施例对其不做特别唯一限定。

33.为了进一步提高基材芯层的结构强度(包括抗拉性能),优选地,在本技术的其他实施方式中,基材芯层可以采用金属织布材质,具体可以优选采用金属丝织布,例如采用不锈钢丝编制成金属织布层,该金属织布层不仅具有抗拉强度高的特点,而且由于存在缝隙结构,因而可与其对应的热塑胶膜层充分混合,最终形成的复合膜材强度更高、力学性能更优异,不易出现脱层。

34.需要特别说明的是,本技术在实施时,所涉及增强型复合膜材中的各热塑胶膜层的材料可以采用任意公知的热塑性聚合物材料,具体可以选用tpo (聚烯烃类的热塑聚合物)、聚丙烯、聚乙烯、聚苯乙烯、pvc(聚氯乙烯)、 abs共聚物中的任意一种或几种的混合,当然也可以采用具有良好熔融指数表现的其他任意公知热塑性聚合物,本技术在实施时不做特别唯一限定。为了利于各热塑胶膜层的耐候、耐老化效果,优选地,在本实施方式中,热塑性聚合物可以进一步添加任意公知的抗热氧老化剂和/或任意公知的抗紫外老化剂,这些都是本技术可常规实施的范围。

35.在本实施方式中,增强型复合膜材可以直接常规的公知复合工艺:例如,将各热塑胶膜层的热塑性聚合物材料(包括主体基料和添加剂)混合均匀后热熔挤出,然后均匀涂布

在基材芯层的两面(也可以将基材芯层浸渍在经热塑性聚合物材料的热溶液中来完成涂布);最后经常规的压延工艺一体成型得到增强型复合膜材卷材;还可以采用各热塑胶膜层以及基材芯层进行多层叠加后,经热压合设备(如层压机等)完成热压复合成型。

36.为了进一步利于避免水流在支架基体上聚集而影响光伏组件,优选地,在本实施方式中,支架基体的两端分别固定连接第一支架体和第二支架体,第一支架体和第二支架体分别安装在水面浮体上。

37.在本实施方式中,第一支架体和第二支架体的安装高度相等或不相等,优选地,在本实施方式中,第一支架体和第二支架体的安装高度不相等,当第一支架体和第二支架体的安装高度不相等时,使得支架基体与水平面之间形成安装夹角;在实施时,施工人员可根据具体需求来选择安装夹角的角度,建议优选选择为3-45

°

;

38.为了灵活调节其对应的安装高度,优选地,在本实施方式中,第一支架体和/或第二支架体可上下伸缩地安装在水面浮体上;具体优选地,在本实施方式中,可以选择:第一支架体可上下伸缩地安装在水面浮体上,第二支架体固定安装在水面浮体上;当然地,作为同等替换方案也可以选择,第一支架体固定安装在水面浮体上,第二支架体可上下伸缩地安装在水面浮体上。

39.在本实施方式中,光伏组件可以采用晶体型光伏组件(具体可包括晶体硅或其他半导体材质晶体),也可以采用公知的薄膜型光伏组件,本实施例对其不做限制;本技术人优选采用晶体硅型光伏组件,可以具有更加可靠的耐水汽透过性以及发电效率。

40.在本实施方式中,光伏组件包括层压为正面封装层、电池串层和背面封装层,其中,正面封装层可以采用玻璃,也可以采用柔性封装层,背面封装层同样可以采用玻璃,也可以采用柔性封装层。

41.优选地,在本实施方式中,电池串层采用晶体硅电池片,正面封装层和背面封装层均包括柔性纤维增强封装层;进一步优选地,在本实施方式中,正面封装层和/或背面封装层的柔性纤维增强封装层采用热固性粉末涂料复合纤维布;正面封装层和/或背面封装层的柔性纤维增强封装层采用连续纤维增强热塑性聚合物单向带单层结构或多层叠层结构,也可以采用其他公知的柔性纤维增强封装层材质,本领域技术人员可以根据实际需要可以具体选择,本实施例对此不做唯一限制;需要说明的是,本实施例涉及的热固性粉末涂料复合纤维布具体可以采用本技术人在先提出的技术方案: cn201610685536.0、cn201610685240.9、cn201610927464.6,本实施例涉及的连续纤维增强热塑性聚合物单向带单层结构或多层叠层结构具体可以采用本技术人在先提出的技术方案cn201921204030.9。

42.在本实施方式中,背面封装层与增强型复合膜材热熔连接和/或粘合连接和/或紧固连接,本领域技术人员可以根据实际安装需要来进行常规技术选择,本实施例对其不做唯一限制;进一步优选地,在本实施方式中,光伏组件的背面封装层与增强型复合膜材的第一热塑胶膜层热熔连接,具体可以采用焊接方式实现热熔连接,当然也可以采用其他方式实现热熔连接,在其他实施方式中,还可以采用粘胶剂或胶带进行粘合连接,还可以采用紧固件进行紧固连接的安装方式,还可以采用这些安装方式的组合连接方式,这些都是本领域技术人员基于本技术可做出的常规技术选择。

43.为了使本技术领域的人员更好地理解本实用新型中的技术方案,下面将结合本实

用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

44.实施例1:在以上实施方案的基础上,请参见图1和图2所示,本实施例 1具体提出了一种基于支架的水面光伏安装结构1,包括安装在增强型复合膜材10(作为支架基体)上的若干光伏组件20,增强型复合膜材10的两端与水面浮体30对应安装连接,水面浮体30通过锚固结构(公知结构,图未示出)实现定位安装效果;其中,增强型复合膜材10与光伏组件20之间形成若干镂空部40,用于避免水流在增强型复合膜材10上聚集;

45.请进一步结合参见图4所示,光伏组件20采用晶体型光伏组件,包括正面封装层21、晶体硅电池片22以及背面封装层23;具体优选地,在本实施方式中,正面封装层21包括热固性粉末涂料复合纤维布,为了进一步利于耐候效果,正面封装层21在其外表面可以进一步设置耐候防护层(例如公知的含氟耐候层);正面封装层21的厚度范围为0.05-5mm,更优选为0.1-4mm,进一步优选为0.5-3mm;背面封装层23包括连续纤维增强热塑性聚合物单向带多层叠层结构,其厚度范围为0.05-5mm,更优选为0.1-4mm,进一步优选为0.5-3mm,本实施例1中光伏组件20的抗弯折次数达到10万次以上,其中,抗弯折测试依据的测试标准为申请人制定的内部企业标准;

46.为了进一步利于正面封装层21、背面封装层23与晶体硅电池片22之间的柔性封装效果,在本技术实施时,正面封装层21和背面封装层23可以进一步设置与晶体硅电池片22直接接触的eva胶膜层或其他公知材质的胶膜层。优选地,在本实施方式中,光伏组件20的重量不高于3.5kg/cm2,光伏组件20的安装重量轻、施工过程方便高效;

47.单个光伏组件20的背面与至少3个呈间隔分布的增强型复合膜材10对应焊接安装连接,增强型复合膜材20通过焊接方式与位于其两端的水面浮体 30热熔连接为一体;

48.请进一步结合参见图5所示,增强型复合膜材10包括基材芯层11以及位于基材芯层上下表面的第一热塑胶膜层12和第二热塑胶膜层13,第一热塑胶膜层12、基材芯层11和第二热塑胶膜层13复合为一体,第一热塑胶膜层 12与其对应光伏组件20的背面封装层23对应焊接安装连接;基材芯层11采用金属织布层,由不锈钢丝编制成。

49.在本实施方式中,增强型复合膜材10可以直接常规的公知复合工艺:例如,将各热塑胶膜层的热塑性聚合物材料(包括主体基料和添加剂)混合均匀后热熔挤出,然后均匀涂布在基材芯层11的两面(也可以将基材芯层11 浸渍在经热塑性聚合物材料的热溶液中来完成涂布);最后经常规的压延工艺一体成型得到增强型复合膜材10卷材;还可以采用第一热塑胶膜层12、基材芯层11以及第二热塑胶膜层13进行多层叠加后,经热压合设备(如层压机等)完成热压复合成型。

50.实施例2:本实施例2的技术方案同实施例1,区别在于,请参见图1和图3所示,在本实施例2中,增强型复合膜材10的两端分别固定焊接第一支架体41和第二支架体42,第一支架体41和第二支架体42分别固定安装(可采用焊接或紧固安装)在水面浮体30上,第一支架体41的安装高度大于第二支架体42的安装高度。

51.实施例3:本实施例3的技术方案同实施例2,区别在于,请同样参见图 1和图3所示,在本实施例3中,第一支架体41可上下伸缩地安装在水面浮体30上,用于灵活调节其对

应的安装高度,第二支架体42固定安装在水面浮体30上。

52.实施例4:本实施例4的技术方案同实施例1,区别在于,在本实施例4 中,支架基体采用钢丝绳索,钢丝绳索通过公知的紧固方式与水面浮体进行固定安装连接。

53.实施例5:本实施例5的技术方案同实施例1,区别在于,在本实施例5 中,支架基体采用金属支架基体,金属支架基体通过公知的紧固方式与水面浮体进行固定安装连接。

54.实施例6:本实施例6的技术方案同实施例1,区别在于,在本实施例6 中,光伏组件采用薄膜型光伏组件,可具体采用任意公知的薄膜型光伏组件。

55.实施例7:本实施例7的技术方案同实施例1,区别在于,在本实施例7 中,光伏组件的正面封装层包括玻璃。

56.实施例8:本实施例8的技术方案同实施例1,区别在于,在本实施例8 中,光伏组件的正面封装层、背面封装层均包括玻璃。

57.实施例9:本实施例9的技术方案同实施例1,区别在于,请结合参见图 6所示,在本实施例9中,增强型复合膜材10a包括基材芯层组件以及位于基材芯层组件上下表面的第一热塑胶膜层11a和第二热塑胶膜层12a,第一热塑胶膜层11a、基材芯层组件和第二热塑胶膜层12a复合为一体,第一热塑胶膜层11a与其对应光伏组件2的背面封装层23对应焊接安装连接;基材芯层组件包括第一基材芯层13a和第二基材芯层14a,第一基材芯层13a和第二基材芯层14a之间设有中间热塑胶膜层15a。

58.当然地,本领域技术人员在本实施例9的基础上,在其他实施方式中,可以选择包括更多数量基材芯层的基材芯层组件,并在每相邻基材芯层之间分别对应设置热塑胶膜层。在具体实施时,本实施例9中的基材芯层组件可以参照实施例1的复合方式进行预先复合成型,也可以参照实施例1的复合方式与第一热塑胶膜层11a、第二热塑胶膜层12a实现一体成型,本实施例对其不做任何限定。

59.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

60.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1