用于合成纱线的生产和进一步加工的方法与流程

用于合成纱线的生产和进一步加工的方法

[0001]

用于合成纱线的生成和进一步加工的方法例如由wo2016/120187a1公开了。

[0002]

在已知方法中,在熔纺工艺过程中,由聚合物熔体挤出大量极细的长丝缕,其被汇集成纱线、被处理并且最后被卷绕成筒子。熔纺过程被监测以便记录下尽可能多的过程工艺参数和产品参数,这些参数作为纱线质量标准被分配给纱线。这样的数据作为每个卷绕筒子的数据组被记录下来并被直接分配或通过编码被分配给筒子。筒子在包装前被相应标明特征以便在后续过程中确保身份识别和数据分配。在这方面,写入筒子纱线历史的数据组能被直接用于在后续过程中对纱线的进一步加工或进一步处理。然后,在后续过程结束时,通过在后续过程中的监测所确定的后续产品参数和后续过程工艺参数被添加到数据组,并作为最终数据组被分配给后续数产品。因此,从原材料起,与后续产品形成相关的所有数据都被包含在最终数据组中。

[0003]

在用于合成纱线的生产和进一步加工的已知方法中,熔纺过程和后续过程被彼此独立地监测并进行控制,从而分别获得所需的纱线质量和后续产品质量。但现在在实践中已经知道,在后续过程中会有干扰,其可能归咎于有误的熔纺工艺过程的过程工艺参数或产品参数。

[0004]

因此,本发明的任务现在是改进这种类型的用于合成纱线的生产和进一步加工的方法,从而在后续过程中监测在后续产品上观察到的质量缺陷或特定质量特征可被用于上游的熔纺工艺过程。

[0005]

根据本发明,该任务通过如下方法来完成,通过该方法,在后续产品参数和/或后续过程工艺参数的不允许变化的情况下,启动对纱线数据组或涉及到后续产品的多根纱线的多个数据组的分析。

[0006]

为了实施该方法,规定根据本发明的装置,该装置通过以下事实完成本发明的任务,即,后续过程控制单元与分析单元连接,通过该分析单元,在后续产品参数和/或后续过程工艺参数的不允许改变的情况下可以启动对纱线数据组或者涉及到后续产品的许多纱线的许多数据组的分析。

[0007]

本发明的有利改进方案由各自从属权利要求的特征和特征组合限定。

[0008]

本发明的特殊优点是,在后续过程中对纱线进行进一步加工的期间出现的质量缺陷并非仅被用于优化后续过程,而是还被用于对熔纺过程的反馈。特别是,在参与到后续产品的许多纱线的情况下,可以通过分析纱线数据组来追溯发现熔纺工艺过程中的异常。在熔纺过程中的纱线生产通过多个纺丝位置实现,这些纺丝位置在过程工艺参数和产品参数的预定生产公差内产生卷绕纱线。因此,尽管在后续加工过程中纱线有a级卷绕质量,但在后续过程中仍出现不可预见的事件。借助本发明的方法和本发明的装置,存在以下可能,利用在后续产品参数或后续过程工艺参数中的不允许改变来分析生产数据。

[0009]

特别是,如下方法变型在此是有利的,在此考虑了纱线的原产地和/或原产时间地启动对熔纺过程的立即检查。因此,可以执行在多个纺丝位置上产生的纱线的比较,以揭示在熔纺过程中可能存在的弱点。

[0010]

在这方面,本发明方法的如下改进方案是特别有利的,在纱线数据组或多根纱线

的多个数据组的分析之后,在熔纺过程中产生至少一个过程工艺参数和/或一个产品参数的改变。因此作为过程工艺参数,例如可以缩短用于清洁喷丝头的维护周期。作为产品参数,例如可以均衡或增加进行进一步处理所需要的纱线中缠连结的数量。

[0011]

为了能够对生成纱线尽量进行全面分析,卷绕纱线的所有数据组被存储在数据存储器中,从而在一个时间间隔中被卷绕的多个纱线的多个数据组可被同时分析。因此,不仅在生产数据中考虑了受后续产品参数的或后续过程工艺参数的变化影响的纱线,还将在该时间间隔内在相同纺丝位置上在先或在后所产生的纱线纳入分析当中。

[0012]

由于可分配给卷绕纱线的多个过程工艺参数和产品参数以及由于在熔纺过程中卷绕的筒子有许多,规定了数据组的编码,该编码通过筒子上的rfid标签或通过另一种机器可读技术来实现。因此,在熔纺过程中产生的每个筒子都有编码,编码直接对应于卷绕纱线的相关数据组。因此,该数据组的完整编码信息可以根据在任何时候的编码来取得,并且尤其被馈送给后续过程。

[0013]

此外,筒子的编码有利地能够被用于在在运输单元内的包装期间和/或在退绕站装载期间将特定位置分配给筒子。因此,可以立即在运输单元内以及也随后在退绕站识别筒子。

[0014]

为此,筒子位置被分配各自编码,因此在卸载运输单元时或在从退绕站抽出纱线时,每个筒子可根据各自位置被识别。因此,能够实现全自动过程,其中在单独工站之间以数字形式传输编码。

[0015]

但替代地,也存在使用适当装置读出编码例如以允许操作者装载退绕站的可能性。

[0016]

根据本发明的一个有利的改进方案,在监测后续过程期间被测量的后续产品参数和/或后续产品的后续过程工艺参数能直接关联至纱线数据组或许多纱线的许多数据组以形成最终数据组。因此,整个生产历史可供后续产品所用。

[0017]

后续产品的最终数据组例如可以由rfid芯片存储并被直接分配给后续产品。替代地也存在以下可能,即,给后续产品分配一个编码,该编码被关联至最终数据组。

[0018]

因此,用于实现合成纱线的生产和进一步加工的方法的装置在后续过程和上游熔纺过程之间形成直接联系。

[0019]

为了能够干预熔纺过程,根据装置的一个有利改进方案,该分析单元与熔纺过程的过程控制单元连接用于传输控制指令。因此,可以启动对熔纺工艺过程的检查以及工艺过程工艺参数和产品参数的直接改变。

[0020]

为了能够考虑所有纱线的完整生产数据,该分析单元被连接到虚拟数据存储器,该虚拟数据存储器包含每个筒子所卷绕的纱线的编码数据组。因此,为了能够揭示熔体纺丝过程中可能偏差而需要大量分析。

[0021]

以下基于用于实施该方法的装置的一些示范性实施例并参考附图来更详细描述根据本发明的用于合成纱线的生产和进一步加工的方法,其中:

[0022]

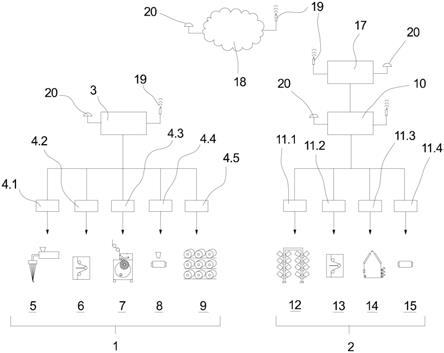

图1示意性示出熔纺工艺和用于生产作为后续产品的变形纱线的后续工艺的材料流;

[0023]

图2示意性示出熔纺工艺和用于生产作为后续产品的针织品的后续工艺的材料流的另一示范性实施方式。

[0024]

图1基于变形纱线例子示意性示出用于生产后续产品的材料流。用于执行单独过程步骤的装置以符号来表示。

[0025]

首先,在熔纺工艺过程中,通过多个纺丝位置产生多根合成纱线。熔纺过程1通过过程控制单元3被控制和监测。

[0026]

过程控制单元3通过网络被连接到多个控制模块4.1-4.5。控制模块4.1-4.5分配给用于执行熔纺工艺过程的单独过程步骤的装置,并监测和控制各自工艺过程步骤。

[0027]

在图1中仅象征性示出用于合成纱线生产的基本过程步骤。因此首先,通过挤出装置5从聚合物熔体中挤出许多细长丝缕。控制模块4.1被分配给挤出装置5。纱线从挤出装置5中被抽出、牵伸和处理,最后被卷绕成筒子。在此,所述过程被监测装置6监测。通过监测装置6可以检测和监测过程工艺参数和产品参数。控制模块4.2被分配给监测装置6。在生产过程结束时,通过卷绕装置7执行纱线卷绕,该卷绕装置由控制模块4.3控制和监测。

[0028]

在纱线卷绕之后,每个筒子都立即收到编码,编码与数据组相关联。被分配给筒子的数据组包含有关过程工艺参数和产品参数的所有信息,这些参数涉及筒子的卷绕纱线。因此,作为过程工艺参数,例如落纱时间、层标记、喷丝头组寿命、最后一次喷丝头清洗后的纺丝位置的持续时间、最后一次导丝辊清洗后的持续时间、最后牵伸单元清洗和最后卷绕头清洗后的持续时间等。同样,可以包含诸如纺丝温度、纺丝速度、导丝辊温度、卷绕速度以及聚合数据等数据。此外,将产品参数例如纱线张力、伸长率、纤度、长丝数量、材料等分配给数据组。分配给编码筒子的数据组被存储并且始终可以通过筒子编码被分配给卷绕在筒子上的纱线。筒子的编码通过连接到控制模块4.4的编码站8实现。

[0029]

在卷绕筒子被编码之后,它被送入包装站9并在那里打包至运输单元中。给包装站分配了控制模块4.5。筒子的编码在此能被用于按照特定位置和顺序在运输单元中布置筒子。于是,每个位置都继续筒子的编码并在后续过程中是可识别的。现在,该运输单元能被送至后续过程。

[0030]

为了存储筒子的数据组,过程控制单元3被连接到数据存储器18。在此示范性实施例中,数据存储器18由虚拟存储空间形成,其中,过程控制单元3被无线连接到数据存储器18。在这方面,过程控制单元3具有发送器19,数据存储器18具有接收器20。

[0031]

为了进一步加工,规定了后续过程2。后续过程2通过后续过程控制单元10被控制。后续过程控制单元10通过网络被连接到多个控制模块11.1-11.4以控制后续过程的装置。在此示范性实施例中,合成纱线在后续过程中通过单次处理被变形,从而在后续过程结束时在最终筒子上存在变形纱线。为此,后续过程2具有退绕站12。通过筒子的编码,在退绕站12中的每个位置可被识别并被预定筒子占据。为了能够将筒子的卷绕纱线的生产数据并入后续过程中,后续过程控制单元10被连接到数据存储器18。为此,数据存储器18具有发送器19,后续过程控制单元10具有接收器20。因此通过筒子的编码,能够下载各自数据组,并在进一步加工中在后续过程2中考虑进来。退绕站12的自动装载由控制模块11.1来控制。

[0032]

为了进一步加工,纱线从退绕站12被抽出并被送到变形机14。在此,通过监测装置13实现监控。因此,控制模块11.2被分配给监测装置13,控制模块11.3被分配给变形机14。在变形过程结束时卷绕出最终筒子,其构成后续产品15。

[0033]

通过在后续过程2中的监测装置13,针对纱线变形被设定的后续过程工艺参数和后续产品参数如纱线张力被监测。本文这种类型的变形机具有多个处理站,从而多根纱线

被同时变形且被加工以形成后续产品。后续产品15的清除、标记和包装由控制模块11.4来控制。

[0034]

针对下述情况,即,在监测过程中一个或多个后续过程工艺参数或一个或多个后续产品参数指明不可接受的偏差时,在后续过程控制单元10中启动原因分析。为此,过程控制单元3被连接至分析单元17,在分析单元中,在处理站异常的情况下,所提供的纱线的数据组或者在多个处理站异常的情况下,许多所提供的纱线的许多数据组被分析。为了比较,优选利用在一个时间间隔内所卷绕的纱线的许多数据组。特别是,在本文中考虑卷绕筒子的生产地点以及卷绕筒子的落筒时间。因此作为后续产品参数,例如可以探测在变形机的一个处理站中明显频繁的纱线断裂。在熔纺过程中所产生的纱线的数据组的随后分析中可以确定,在纱线涡旋以形成线内聚力中产生了过强的缠连结,后者在变形过程中有不利的作用。因此,在检查熔纺过程中的涡旋之后,可以执行作为过程工艺参数变化的涡旋中气压的降低。气压降低使得过强缠结的产生得以避免。在这方面,在后续过程中出现的后续过程工艺参数和后续产品参数的不允许偏差可以有利地被用于揭示熔纺过程中的可能弱点。

[0035]

为此,在图1所示的示范性实施例中,分析单元17就像熔纺过程1那样具有与过程控制单元3的无线连接。为此,过程控制单元3具有接收器20,其与分析单元17的发送器19通信。过程控制单元3和后续过程控制单元10也彼此无线连接。因此一贯地,过程控制单元3的发送器19与后续过程控制单元10的接收器20通信。

[0036]

在后续过程2期间内所确定的后续过程工艺参数和后续产品参数可以有利地被关联至所提供的纱线的一个或多个数据组,并作为最终数据组被分配给后续产品15、在这种情况下是最终筒子。在这方面,在后续过程结束时,进一步编码是有利的,以便将最终筒子关联至最终数据组。

[0037]

然而,根据本发明的方法在后续过程中也是特别有利的,在后续过程中,并行使用多根纱线以生产后续产品例如针织品。因此,在图2中示意性示出根据本发明的用于实施本发明方法的装置的另一示范性实施例。图2所示的示范性实施例基本上与根据图1的上述示范性实施例相同,从而在此只列明差异以免重复。

[0038]

图2所示的熔纺工艺过程与根据图1的示范性实施例相同。后续过程2具有针织机14,其由控制模块11.3来控制。在针织机14中,多根纱线从保持在退绕站12上的筒子中抽出。在此,针织过程由监测装置13连续监测。因此,例如每根纱线通过纱线断裂监测器被监测。控制模块11.1被分配给退绕站12,控制模块11.2被分配给监测装置13。在跟踪过程结束时,以针织品形式产生后续产品15。同样,在此执行后续产品15的编码和包装,对此提供控制模块11.4。在此未详细示出用于编码和用于包装后续产品15的装置。整个后续过程通过后续过程控制单元10被控制,其通过网络与控制模块11.1至11.4连接。如在上述示范性实施例中那样,后续过程控制单元10被连接至过程控制单元3,使得被编码的筒子的生产数据既可以直接经由过程控制单元3、也可以经由后续过程控制单元10的数据存储器被输送。

[0039]

同样在该示范性实施例中,分析单元17被分配给后续过程控制单元10以便能够在与一个或多个后续过程工艺参数和/或一个或多个后续产品参数的不允许偏差的情况下对各自后续产品15中涉及的纱线的数据组进行适当分析。在后续过程监测中,例如可以在纱线处理中探测到异常高的纱线断裂数。后续过程工艺参数的这种不允许偏差可能导致如下情况,在此,在纱线数据组分析中能将包含瑕疵纱线的多个筒子分别分配给同一生产位置,

因此分配给熔纺过程中的特定喷丝头。在此,在喷丝头处检测到刮擦周期的不允许的实现,从而在熔纺工艺过程中的操作者被指示更小心地进行刮擦喷丝头喷嘴的过程。

[0040]

因此,根据本发明的方法对于生产链特别有利,在该生产链中,在后续过程中同时进一步加工多个筒子。因此,例如使用大量筒子以在整经单元和随后的针织单元中生产作为后续产品的针织物。在针织单元中探测发现机器停止增多,其中增加的停止纱线基本都源于上游熔纺工艺过程的五个纺丝位置之一。在检查熔纺工艺过程中的相关纺丝位置时,现在可以证明缠结空气的空气供应存在缺陷,该缺陷导致纱线涡旋的减少。

[0041]

通过分析纱线的数据组(所述纱线导致相应断裂并造成不容许的后续过程工艺参数或后续产品参数偏差),因此尤其有利的是控制熔纺过程,从而后续过程在后续过程工艺参数和后续产品参数的预定公差内继续。为了分析数据组,最好使用ki系统,以便关联许多数据和众多原因可能性。在这方面,也存在在虚拟空间中与后续过程分开地布置分析单元的可能性。无线通信可造成在所进行的过程中更快速且更安全地实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1