一种手环玻璃双面贴膜设备的制作方法

[0001]

本发明涉及一种贴膜设备,尤其涉及一种用于手环玻璃的双面贴膜设备。

背景技术:

[0002]

随着人们生活水平的提高,人们的日常生活的需要也越来越高,对于一些电子产品的需求量也越来越大,其中的一些手环电子产品的市场需求也越来越大,而手环类的电子产品上的手环玻璃屏幕是其中的一个关键部件,在实际的生产加工中,需要对手环玻璃进行双面的贴膜加工,起到对其进行保护作用。

[0003]

目前的贴膜方式采用人工操作单台的设备对手环玻璃进行双面的贴膜加工,但是在实际的长时间的生产加工后发现,这样的生产模式不但用工成本多,同时生产效率也无法得到有效的保证,并且贴膜的精度和质量也无法满足实际的需求,给企业的生产加工带来了诸多不便,不利于企业的进一步发展。

技术实现要素:

[0004]

本发明目的是为了克服现有技术的不足而提供一种可以自动对手环玻璃进行双面贴膜,并且生产效率高,贴膜质量高,适用于批量生产加工的手环玻璃双面贴膜设备。为达到上述目的,本发明采用的技术方案是:一种手环玻璃双面贴膜设备,包括:传输装置,所述传输装置包括传动组件,在所述传动组件内依次设有上料机构、贴膜等待区和收料区,其中,手环玻璃经由上料机构上料后通过传动组件依次传送至贴膜等待区和收料区;位置转换组件,所述位置转换组件设于所述贴膜等待区的一侧,用于对贴膜等待区内的手环玻璃的位置进行转换;贴膜装置,所述贴膜装置设于所述转换组件一侧,用于对手环玻璃进行双面贴膜加工;其中,所述转换组件将贴膜等待区内的手环玻璃送入贴膜装置中,以及,将贴膜装置内贴膜后的手环玻璃送入到贴膜等待区。

[0005]

进一步的,所述传动组件包括相对设置的两个第一同步轮组件,第一同步轮组件由两个第一同步轮构成;在两个所述第一同步轮组件的一侧设有两个相对设置的第二同步轮组件,第二同步轮组件由两个第二同步轮组件构成,且所述第二同步组件位于第一同步轮组件的延长线上;每个所述第一同步轮组件与位于所述第一同步轮组件延长线上的第二同步轮组件之间设有传动滚轮,所述传动滚轮通过同步带与第一同步轮和第二同步轮相连;所述传动滚轮设置在传动轴上,传动轴经由电机驱动转动。

[0006]

进一步的,所述上料机构包括上料支架,所述上料支架设置在传动组件外;所述上料支架的顶部设有四个限位件;四个所述限位件内设有多个依次上下设置的放置盒,所述放置盒内设有多个用于放置手环玻璃的容纳槽;所述放置盒的底部设有顶升机构,用于将放置盒顶起,在所述顶升机构上设有吸盘;所述上料支架的两侧设有分离组件,用于将上下相邻设置的放置盒分离;

所述顶升机构包括第一底板,所述第一底板上设有顶升气缸,所述顶升气缸的活塞杆伸出第一底板与第二底板相连,所述吸盘设于所述第二底板上;所述分离组件包括分离板,所述分离板设于所述上料支架的上方;所述分离板的一侧设有推移气缸,所述推移气缸的底部设有顶料气缸。

[0007]

进一步的,所述贴膜等待区包括贴膜等待支架,在所述贴膜等待支架内设有顶升机构;所述顶升机构的一侧设有阻挡块,在所述阻挡块的底部设有阻挡气缸。

[0008]

进一步的,所述收料区包括与贴膜等待支架相连的收料支架,在所述收料支架的四周设有四个限位件;所述收料支架内设有顶升机构。

[0009]

进一步的,所述位置转换组件包括三轴吸料组件,所述三轴吸料组件的下方设有夹紧组件,在所述三轴吸料组件的一侧设有送料组件;所述三轴吸料组件包括两个y轴滑轨,在所述y轴滑轨上设有x轴滑轨,在所述x轴滑轨上设有z轴滑轨,在所述z轴滑轨上设有两个竖向设置的升降气缸,在所述升降气缸的底部设有吸盘;所述夹紧组件包括承载支架,在所述承载支架上设有夹紧滑轨,所述夹紧滑轨上设有两个可滑动的滑块,所述滑块上设有夹紧块;两个所述夹紧块之间设有承载座,所述承载座上设有适配手环玻璃的弧面;所述弧面内设有手环玻璃,所述手环玻璃的两侧设有压块,所述两个压块可同步靠近/分离;所述送料组件包括送料架,在所述送料架上设有可竖向移动的送料气缸,在所述送料气缸的底部设有多个吸盘。

[0010]

进一步的,所述贴膜装置包括分度转盘组件,所述分度转盘组件包括通过分度电机可转动的分度盘;所述分度盘上设有四个放置组件,每个放置组件包括正面放置座和反面放置座,正面放置座和反面放置座上分别设有适配手环玻璃正面和反面的适配面,且正面放置座和反面放置座的适配面上设有用于吸附手环玻璃的正面吸附孔和反面吸附孔;所述分度转盘组件的四周设有与三个放置组件对应的手环玻璃上膜贴合装置、手环玻璃翻转组件以及手环玻璃下膜贴合装置;其中,手环玻璃上膜贴合装置和手环玻璃下膜贴合装置的结构对称设置在分度盘两侧。

[0011]

进一步的,所述手环玻璃上膜贴合装置包括送膜组件,在所述送膜组件的一侧设有放膜组件;所述放膜组件包括y轴滑动组件;所述y轴滑动组件上设有可沿y轴移动的x轴滑动组件;所述x轴滑动组件上设有可沿x轴进行滑动的z轴滑动组件;所述z轴滑动组件上设有可沿z轴进行移动的放膜座;所述放膜座上设有放膜气缸;所述放膜气缸的底部设有上压板;所述上压板的底部通过缓冲弹簧与下压板相连;所述下压板上设有贴膜组件;其中,所述贴膜组件包括放膜架;所述贴膜架上设有倾斜设置的推动气缸;所述推动气缸的前端设有可转动的吸附块,所述吸附块的底部设有吸附孔。

[0012]

进一步的,所述送膜组件包括送膜支架;所述送膜支架上设有送膜料盘;所述送膜料盘的一侧设有两个第一送料滚轮;所述第一送料滚轮的一侧设有第一支撑面,在所述第一支撑面的顶部上方设有上压轮;所述第一支撑面的一侧设有可横向移动的第二支撑面;所述第二支撑面上设有两个导向条,且所述第二支撑面的下方设有两个第二送料滚轮;所述第二送料滚轮的一侧设有第三滚轮,所述第三滚轮的上方设有位置可调的阻尼轮;所述

阻尼轮一侧设有送膜收料盘。

[0013]

进一步的,所述手环玻璃翻转组件包括翻转支架,在所述翻转支架上设有第一移动气缸和第二移动气缸;所述第一移动气缸的底部设有旋转气缸,且所述旋转气缸的前端设有翻转座,翻转座上设有适配手环玻璃的正向适配面;在所述适配面上设有吸附盘;所述翻转座的上方设有位于第二移动气缸上的吸附盘。

[0014]

由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明方案的手环玻璃双面贴膜设备,整体结构紧凑,其能够自动完成对手环玻璃的叠料传输,生产过程中自动完成手环玻璃的上膜贴合、翻转以及下膜贴合,整个生产流程全程自动化进行,减少了不必要的劳力,降低了用工成本,生产效率以及贴合精度大大提高,适用于手环玻璃的批量生产加工,具有较好的推广价值。

附图说明

[0015]

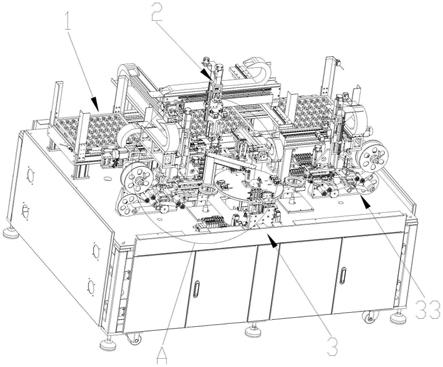

下面结合附图对本发明技术方案作进一步说明:附图1为本发明的结构示意图;附图2为附图1中a部放大图;附图3为附图1的另一视角的结构示意图;附图4为传输装置的结构示意图;附图5为附图4中b部放大图;附图6为附图4中c部放大图;附图7为附图4中顶升机构的结构示意图;附图8为位置转换组件的结构示意图;附图9为附图8中d部放大图;附图10为本发明中手环玻璃上膜贴合装置和分度盘组件配合的结构示意图;附图11为放膜组件的结构示意图;附图12为放膜组件中贴膜组件和上压板、下压板以及缓存弹簧相连的结构示意图;附图13为送膜组件的结构示意图;附图14为本发明中手环玻璃翻转组件和分度盘组件配合的结构示意图;附图15为附图14中e部放大图;附图16为放置组件的结构示意图;其中:传输装置1、位置转换组件2、贴膜装置3、手环玻璃6、传动组件10、上料机构11、贴膜等待区12、收料区13、三轴吸料组件20、夹紧组件21、送料组件22;分度盘组件30、手环玻璃上膜贴合装置31、手环玻璃翻转组件32、手环玻璃下膜贴合装置33、送膜组件60、放膜组件61、第一同步轮101、第二同步轮102、传动滚轮103、传动轴104、电机105、顶升机构106、同步带107、上料支架110、限位件111、放置盒112、吸盘113、第一底板114、顶升气缸115、第二底板116、分离板117、推移气缸118、顶料气缸119、贴膜等待支架120、阻挡块121、收料支架130、y轴滑轨200、x轴滑轨201、z轴滑轨202、升降气缸203、承载支架210、夹紧滑轨211、滑块212、夹紧块213、承载座214、压块215、送料架220、送料气缸221、分度盘300、正面放置座301、反面放置座302、分度电机303、翻转支架320、第一移动气缸321、第二移动气缸322、旋转气缸323、翻转座324、吸附盘325、送膜支架600、送膜料盘601、第一送料滚轮602、第一支

撑面603、上压轮604、导向条605、第二送料滚轮606、第三滚轮607、阻尼轮608、送膜收料盘609、第二支撑面610、y轴滑动组件621、x轴滑动组件611、z轴滑动组件612、放膜座613、放膜气缸614、上压板615、缓冲弹簧616、下压板617、放膜架618、推动气缸619、吸附块620、贴膜架718、推动气缸719、吸附块720、正面吸附孔800、反面吸附孔900。

具体实施方式

[0016]

下面结合附图及具体实施例对本发明作进一步的详细说明。

[0017]

请参阅附图1-3,本发明所述的一种手环玻璃双面贴膜设备,包括传输装置1,所述传输装置1包括传动组件10,在所述传动组件10内依次设有上料机构11、贴膜等待区12和收料区13,其中,手环玻璃经由上料机构11上料后通过传动组件10依次传送至贴膜等待区12和收料区13;位置转换组件2,所述位置转换组件2设于所述贴膜等待区12的一侧,用于对贴膜等待区12内的手环玻璃的位置进行转换;贴膜装置3,所述贴膜装置3设于所述转换组件2一侧,用于对手环玻璃进行双面贴膜加工;其中,所述转换组件2将贴膜等待区12内的手环玻璃送入贴膜装置3中,以及,将贴膜装置3内贴膜后的手环玻璃送入到贴膜等待区12。

[0018]

作为进一步的优选实施例,请参阅附图4-7,所述传动组件10包括相对设置的两个第一同步轮组件,第一同步轮组件由两个第一同步轮101构成;在两个所述第一同步轮组件的一侧设有两个相对设置的第二同步轮组件,第二同步轮组件由两个第二同步轮102组件构成,且所述第二同步组件位于第一同步轮组件的延长线上;每个所述第一同步轮组件与位于所述第一同步轮组件延长线上的第二同步轮组件之间设有传动滚轮103,所述传动滚轮103通过同步带107与第一同步轮101和第二同步轮102相连;所述传动滚轮103设置在传动轴104上,传动轴104经由电机105驱动转动,工作时由电机105驱动传动轴104转动,传动轴104带动传动滚轮103运动,传动滚轮103通过同步带107带动第一同步轮101和第二同步轮102同步转动,从而使得放置盒112可以在同步带107上进行直线传输。

[0019]

作为进一步的优选实施例,所述上料机构11包括上料支架110,所述上料支架110设置在传动组件10外部;所述上料支架110的顶部设有四个限位件111,限位件111呈l型,这样可以对放置盒112的四周进行限位;四个所述限位件111内设有多个依次上下设置的放置盒112,所述放置盒112内设有多个用于放置手环玻璃的容纳槽;所述放置盒112的底部设有顶升机构,用于将放置盒顶起,在所述顶升机构上设有吸盘113;所述上料支架110的两侧设有分离组件,用于将上下相邻的两个放置盒112进行分离;所述顶升机构106包括第一底板114,所述第一底板114上设有顶升气缸115,所述顶升气缸115的活塞杆伸出第一底板114与第二底板116相连,所述吸盘113设于所述第二底板116上;所述分离组件包括分离板117,所述分离板117设于所述上料支架110的上方;所述分离板117的一侧设有推移气缸118,所述推移气缸118的底部设有顶料气缸119。

[0020]

作为进一步的优选实施例,所述贴膜等待区12包括贴膜等待支架120,在所述贴膜等待支架120内设有顶升机构;所述顶升机构的一侧设有阻挡块121,在所述阻挡块121的底部设有阻挡气缸(图中未示出),当放置盒到位后,可以通过阻挡气缸使得阻挡块121上升到一定位置,从而起到对放置盒前移时的阻挡的作用,避免其继续往前传输。

[0021]

作为进一步的优选实施例,所述收料区13包括与贴膜等待支架120相连的收料支架130,在所述收料支架130的四周设有四个限位件111;所述收料支架130内设有顶升机构

106。

[0022]

工作时,每个放置盒内的容纳槽内放置满手环玻璃,然后将多个放置盒依次上下叠放到第二底板116上,并且放置盒的四周通过四个限位件111进行限位,其中,位于最底部的放置盒通过第二底板上的吸盘113进行吸附住。

[0023]

接着顶升气缸将第二底板上的最底部的放置盒往下移动,使得最底部的放置盒位于传动组件10的同步带107上,并且这个放置盒位于四个限位件的下方,此时顶料气缸119将分离板117调整到合适的高度,此时分离板117的一端正好处于最底部和最底部上方的两个放置盒之间,接着利用推移气缸118将两个分离板117插入到两个放置盒之间的两侧,从而将两个放置盒分离开来;此时最底部的放置盒位于传动组件的同步带107内,位于其上方的放置盒位于分离板的117的上方;接着吸盘的吸力关闭,位于最底部的放置盒就通过同步带107往前传输出去至贴膜等待区12内。

[0024]

当放置盒位于贴膜等待区时,通过阻挡气缸将阻挡块上升到合适的高度,从而将放置盒阻挡住,然后等待后续的位置转换组件将贴膜等待区内的手环玻璃取走后进行贴膜加工。

[0025]

贴膜加工完成后,阻挡气缸驱动阻挡块往下移动,利用同步带107将贴膜后的载满有手环玻璃的放置盒送入到收料区内,然后利用顶升气缸将放置盒上升到四个限位件内即可。

[0026]

作为进一步的优选实施例,请参阅8-9,所述位置转换组件2包括三轴吸料组件20,所述三轴吸料组件20的下方设有夹紧组件21,在所述三轴吸料组件20的一侧设有送料组件22。

[0027]

具体的,所述三轴吸料组件20包括两个y轴滑轨200,在两个所述y轴滑轨200上设有可沿y轴移动的x轴滑轨201,在所述x轴滑轨201上设有可沿x轴移动的z轴滑轨202,在所述z轴滑轨202上设有两个竖向设置的升降气缸203,在所述升降气缸203的底部设有吸盘113。

[0028]

其中,所述夹紧组件21包括承载支架210,在所述承载支架210上设有夹紧滑轨211,所述夹紧滑轨211上设有两个可滑动的滑块212,所述滑块212上设有夹紧块213;两个所述夹紧块213之间设有承载座214,所述承载座214上设有适配手环玻璃6的弧面;所述弧面内设有手环玻璃6,所述手环玻璃6的两侧设有压块215,所述两个压块215可同步靠近/分离。

[0029]

另外,所述送料组件22包括送料架220,在所述送料架220上设有可沿y轴移动的送料气缸221,在所述送料气缸221的底部设有多个吸盘113。

[0030]

工作时,贴膜等待区内12的放置盒中的手环玻璃等待被抓取,首先三轴吸料组件20中的吸盘113通过y轴滑轨200、x轴滑轨201和z轴滑轨202相互配合下降到手环玻璃的上方,然后升降气缸203驱动吸盘113往下移动,将手环玻璃6吸附住,接着三轴吸料组件20将手环玻璃6移动到承载座214的弧面上,此时的手环玻璃6正面朝上。

[0031]

然后,夹紧组件21中的两个滑块212相互靠近移动,利用夹紧块213将手环玻璃6的上端和下端夹紧住,接着两个压块相互靠近移动,将手环玻璃的左右两端固定住,从而将手环玻璃6的四向固定在承载座214中,便于后续的操作。

[0032]

当需要将手环玻璃放置到贴膜装置时,此时的送料组件22开始工作,送料气缸22

通过对应的竖向滑轨移动到位于承载座的上方,然后利用其吸盘113将手环玻璃吸取后送至贴膜装置3中。

[0033]

作为进一步的优选实施例,请参阅附图10-16,所述贴膜装置包括分度转盘组件30,所述分度转盘组件包括通过分度电机303可转动的分度盘300;所述分度盘300上设有四个放置组件,每个放置组件包括正面放置座301和反面放置座302,正面放置座301和反面放置座302上分别设有适配手环玻璃正面和反面的适配面,并且正面放置座和反面放置座的适配面上设有用于吸附手环玻璃的正面吸附孔800和反面吸附孔900;在所述分度转盘组件的四周设有与三个放置组件对应的手环玻璃上膜贴合装置31、手环玻璃翻转组件32以及手环玻璃下膜贴合装置33。

[0034]

具体的,所述手环玻璃上膜贴合装置31包括送膜组件60,在所述送膜组件60的一侧设有放膜组件61;所述放膜组件61包括y轴滑动组件621;所述y轴滑动组件621上设有可沿y轴移动的x轴滑动组件611;所述x轴滑动组件611上设有可沿x轴进行滑动的z轴滑动组件612;所述z轴滑动组件612上设有可沿z轴进行移动的放膜座613;所述放膜座613上设有放膜气缸614;所述放膜气缸614的底部设有上压板615;所述上压板615的底部通过缓冲弹簧616与下压板617相连;所述下压板617上设有贴膜组件。

[0035]

其中,所述贴膜组件包括贴膜架718,贴膜架718设于所述下压板617一侧;所述贴膜架718上设有倾斜设置的推动气缸719;所述推动气缸719的前端设有可转动的吸附块720,所述吸附块720的底部设有吸附孔(图中未示出)。

[0036]

另外,所述送膜组件60包括送膜支架600;所述送膜支架600上设有送膜料盘601;所述送膜料盘601的一侧设有两个第一送料滚轮602;所述第一送料滚轮602的一侧设有第一支撑面603,在所述第一支撑面603的顶部上方设有上压轮604;所述第一支撑面603的一侧设有可横向移动的第二支撑面610;所述第二支撑面610上设有两个导向条605,且所述第二支撑面610的下方设有两个第二送料滚轮606;所述第二送料滚轮606的一侧设有第三滚轮607,所述第三滚轮607的上方设有位置可调的阻尼轮608;所述阻尼轮608一侧设有送膜收料盘609。

[0037]

实际工作时,膜条从送膜料盘601上送出,然后依次进入到两个第一送料滚轮602处后送入到第一支撑面603和上压轮60之间,接着进入到第二支撑面的两个导向条之间,再往左下方依次传输至两个第二送料滚轮处,最后经由第三滚轮和阻尼轮之间后送入到送膜收料盘内。

[0038]

当需求取出膜条内的贴合膜时,贴膜组件经由y轴滑动组件621、x轴滑动组件611和z轴滑动组件612相互配合移动至贴合膜处,然后利用放膜气缸614和吸附块720相互配合将对应的贴合膜吸附住;然后第二支撑面带着整个膜条往左移动,从而使得吸附块吸附的贴合膜自动从膜条内脱离出来,同时分度盘通过分度电机转动,从而将吸附有正面朝上的手环玻璃旋转至贴膜组件一侧。

[0039]

紧接着贴膜组件开始工作,推动气缸619推动吸附块620旋转一定角度,使得吸附块上的贴合膜呈与手环玻璃正面xiangh8适配的弧面,最后将吸附块620吸附的贴合膜贴合到手环玻璃的正面位置处,最后通过分度电机将贴完正面贴合膜的手环玻璃旋转至手环玻璃翻转组件处进行位置的翻转。

[0040]

作为进一步的优选实施例,所述手环玻璃翻转组件32包括翻转支架320,在所述翻

转支架320上设有第一移动气缸321和第二移动气缸322;所述第一移动气缸321的底部设有旋转气缸323,且所述旋转气缸323的前端设有翻转座324,翻转座324上设有适配手环玻璃的正向适配面,在所述适配面上设有吸附盘325;所述翻转座324的上方设有位于第二移动气缸322上的吸附盘325。

[0041]

工作时,第二移动气缸322驱动两个吸盘往下移动将贴完正面膜后的手环玻璃吸起来,并使其处于翻转座324的上方,接着翻转座324经由翻转气缸323翻转后,翻转座324正好位于手环玻璃反面的下方,然后两个吸附盘325松开后,手环玻璃自动进入到翻转座内,并由翻转座内的吸附盘将手环玻璃的反面吸附住,然后翻转气缸将翻转座翻转180

°

,使得手环玻璃的正面朝下,第一移动气缸321往下移动,使得将手环玻璃的正面朝下放置到反面放置座内,此时的手环玻璃反面朝上,然后进行下一步的贴膜加工。

[0042]

翻转后的手环玻璃通过分度盘和分度电机进入到手环玻璃的下膜贴合装置处进行下膜贴合,其操作过程与手环玻璃上膜贴合装置的过程相同。

[0043]

最后将贴完膜后的手环玻璃通过分度盘回到初始位置,再通过位置转换组件送入到贴膜等待区,等一个放置盒内的手环玻璃放满后,通过传输组件送入到收料区内。

[0044]

本发明的手环玻璃双面贴膜设备,整体结构紧凑,其能够自动完成对手环玻璃的叠料传输,生产过程中自动完成手环玻璃的上膜贴合、翻转以及下膜贴合,整个生产流程全程自动化进行,减少了不必要的劳力,降低了用工成本,生产效率以及贴合精度大大提高,适用于手环玻璃的批量生产加工,较好的符合实际生产的加工需求,具有较好的推广价值。

[0045]

以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1