一种防止顶驱吊环前倾碰撞猴台或后倾碰撞顶驱导轨的监控方法与流程

1.本发明涉及石油钻井工程安全控制技术,尤其是涉及一种防止顶驱吊环碰撞猴台的监测控制方法。

背景技术:

2.随着石油钻井技术的不断发展,顶驱在国内外钻井中的应用越来越广泛,其机械吊环和旋转头的特有作用,使作业效率大大提高。但同时在特殊作业时也导致机械吊环前倾后未能及时悬浮归位而引发吊环碰撞猴台的事故。为防止此类事故发生,我们前期提出了一种《石油钻机顶驱防撞猴台控制装置》(专利申请号:202021118497.4),包括信号采集单元、plc控制单元以及报警信号输出或/和执行单元。主要是通过信号采集单元采集大钩位置信号、顶驱吊环前倾信号以及顶驱吊环悬浮信号,这些信号接入plc控制单元,然后根据游车大钩所处的防护区间位置,判断顶驱吊环是否应该前倾,吊环前倾后是否有悬浮。如果在防护区间有前倾而无悬浮,则plc控制单元输出报警信号同时输出控制信号给执行单元,执行单元连锁绞车刹车机构锁定游车。

3.但在实际钻井作业中,有些特殊作业只有在猴台防碰的保护区间才能实施。比如接立柱时,司钻必须将顶驱吊环前倾至合适的角度,井架工才能实施抹铅油放滤子的作业。由于井架工在二十多米高的二层台作业,司钻或是在司控房通过视频监视器观察机械吊环的前倾角度,或是仰头观察井架工的发出的手势指令,这增加了司钻操作顶驱吊环的风险。吊环前倾角度过小,井架工够不着无法作业;吊环前倾角度过大,发生吊环碰撞猴台事故。因此,如何控制好吊环前倾的角度甚为关键。为解决这一技术难题,有的在顶驱吊环上安装倾角传感器,来采集顶驱吊环前倾的角度。但由于顶驱吊环需旋转作业,有线传感器无法使用,而无线传感器信号的收发有延时,且电池需经常充电更换,因此也不能适应现场需要。

技术实现要素:

4.本发明针对现有技术不足,提出一种防止顶驱吊环前倾碰撞猴台以及后倾碰撞顶驱导轨的监测控制方法,通过计算顶驱吊环的前倾或后倾角度时间,以此判断顶驱吊环的前倾角度或后倾角度是否在安全可控范围内。

5.所述前倾或后倾角度时间是顶驱吊环从垂直向下的初始0角度开始,前倾至某一角度或后倾至某一角度所用的累计时间;因为顶驱吊环的前倾角度时间与前倾角度以及顶驱吊环的后倾角度时间与后倾角度之间为一一对应关系,因此,通过计算顶驱吊环的前倾角度时间或后倾角度时间,可以对应得出顶驱吊环的前倾角度或后倾角度。

6.本发明采用的技术方案:

7.一种防止顶驱吊环前倾碰撞猴台的监控方法,其过程包括:

8.1)确定顶驱吊环可能碰撞猴台的预警区间与危险区间,以及顶驱吊环从初始0角度至前倾一次可能碰撞猴台的临界度角所需的持续时间,并将该时间设定为防碰时间;

9.2)根据采集的大钩位置信号,计算顶驱吊环相对于井架猴台所处的区间位置与位移速度;

10.3)载重状态下,根据采集的顶驱吊环悬浮信号、顶驱吊环前倾信号频次以及各次前倾信号持续时间,实时计算顶驱吊环的前倾角度时间;

11.4)将实时获得的顶驱吊环的前倾角度时间与设定的防碰时间相比较,以此判断顶驱吊环的前倾角度是否在安全可控范围内,如果顶驱吊环的前倾角度时间超出了设定值,则发出报警并通过执行机构锁定游车或发出强制信号迫使吊环悬浮回归。

12.一种防止顶驱吊环后倾碰撞顶驱导轨的监控方法,其过程包括:

13.1)确定顶驱吊环可能碰撞导轨的预警区间与危险区间,以及顶驱吊环从初始0角度至后倾一次可能碰撞导轨的临界度角所需的持续时间,并将该时间设定为防碰时间;

14.2)根据采集的大钩位置信号,计算顶驱吊环相对于导轨所处的区间位置与位移速度;

15.3)根据采集的顶驱吊环悬浮信号和采集的顶驱吊环后倾信号频次以及各次后倾信号持续时间,实时计算顶驱吊环的后倾角度时间;

16.4)将获得的顶驱吊环的后倾角度时间与设定的防碰时间相比较,以此判断顶驱吊环的后倾角度是否在安全可控范围内,如果顶驱吊环的后倾角度时间超出了设定值,则发出报警并通过执行机构锁定游车或发出强制信号迫使吊环悬浮回归。

17.发明有益效果:

18.1、本发明防止顶驱吊环前倾碰撞猴台以及后倾碰撞顶驱导轨的监控方法,通过计算顶驱吊环的前倾或后倾时间代表顶驱吊环的前倾或后倾角度,从而和设定的防碰时间进行对比,以此判断顶驱吊环的前倾或后倾角度是否在安全可控范围内,经济适用,且安全可靠。

19.2、本发明防止顶驱吊环前倾碰撞猴台以及后倾碰撞顶驱导轨的监控方法,通过采集大钩位置信号、顶驱吊环前倾信号以及顶驱吊环悬浮信号,技术难度不大,性价比较高。

20.3、本发明防止顶驱吊环前倾碰撞猴台以及后倾碰撞顶驱导轨的监控方法,能适应顶驱吊环前倾特殊作业的要求,不影响正常的钻井作业流程,全系统设计合理,容易实现,方便推广,具有较好的社会效益。

附图说明

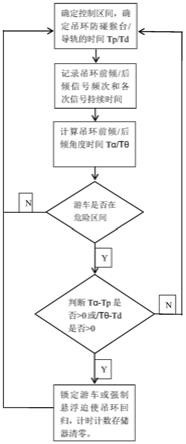

21.图1为本发明防止顶驱吊环前倾碰撞猴台以及后倾碰撞顶驱导轨的监控方法流程图。

具体实施方式

22.下面通过具体实施方式,结合附图对本发明技术方案做进一步的详细描述。

23.实施例1

24.参见图1,本发明防止顶驱吊环前倾碰撞猴台的监控方法,过程包括:

25.1)确定(可通过实测确定)顶驱吊环可能碰撞猴台的预警区间与危险区间,以及顶驱吊环从初始0角度至前倾一次可能碰撞猴台的临界度角所需的持续时间,并将该时间设定为防碰时间(决定了安全前倾角度);

26.2)根据采集的大钩位置信号,计算顶驱吊环相对于井架猴台所处的区间位置与位移速度;

27.3)根据采集的顶驱吊环载重信号、顶驱吊环悬浮信号和采集的顶驱吊环前倾信号频次以及各次前倾信号持续时间,实时计算顶驱吊环的前倾角度时间;

28.4)将获得的顶驱吊环的前倾角度时间与设定的防碰时间相比较,以此判断顶驱吊环的前倾角度是否在安全可控范围内,如果顶驱吊环的前倾角度时间超出了设定值(防碰时间),则发出报警并通过执行机构锁定游车或发出强制信号迫使吊环悬浮回归;

29.实施例2

30.本实施例的防止顶驱吊环前倾碰撞猴台的监控方法,与实施例1不同的是,进一步的,通过下述方法确定顶驱吊环的防碰时间:

31.1)计算顶驱吊环从初始0角度开始,前倾一次至最大30度角所需持续时间(单位毫秒)。对于同一个顶驱而言,该时间为固定值且可实际测得。由于推动顶驱吊环前倾的油缸是匀速运动,因此顶驱吊环前倾角度与前倾持续时间之间存在线性关系,吊环前倾一次至任一角度都可以用与其相对应的一次前倾持续时间表示;

32.2)确定顶驱吊环从初始0角度至前倾一次可能碰撞猴台的临界度角所需的持续时间tp(单位毫秒),即确定了前倾安全角度。由于井架高度不同,因此井架二层台和猴台的高度也不同。但对于同一个井架而言,其顶驱吊环从初始0角度至一次前倾后可能碰撞猴台的临界度角所需的时间是一个固定值。

33.实施例3

34.本实施例的防止顶驱吊环前倾碰撞猴台的监控方法,与实施例1或实施例2不同的是,进一步的,顶驱吊环的前倾角度时间的计算方法如下:

35.1)设顶驱吊环从初始0角度至前倾到某一角度所需的角度时间为tα(单位毫秒);

36.2)应用计时存储器,记录悬浮信号之后每次前倾信号的持续时间tq和累计的持续时间tq,tq=tq1+tq2+

…

tqn;式中tq1表示第一次前倾信号的持续时间,tq2表示第二次前倾信号的持续时间,tqn表示第n次前倾信号的持续时间;

37.3)应用计数存储器,记录悬浮信号之后前倾信号产生的频次nq(nq为自然数);

38.4)确定吊环从禁止状态至前倾时刻的启动时间tc(单位为毫秒)。顶驱吊环前倾需油缸推动,油缸每次启动都需要短暂的启动时间。因此,吊环从初始0角度前倾达到某一角度,前倾一次达到该角度所用的角度时间要小于前倾多次达到该角度所用的时间之和。对同一顶驱而言,启动时间tc为常数;

39.5)计算前倾角度时间tα=(nq-1)tc+tq。

40.实施例4

41.本实施例的防止顶驱吊环前倾碰撞猴台的监控方法,与前述各实施例不同的是,通过实测确定顶驱吊环可能碰撞猴台的预警区间与危险区间:

42.1)以猴台护栏上边沿的游车圈数为防碰上限值hs(单位为圈),以猴台护栏下边沿的游车圈数为防碰下限值hx(单位为圈),hs以上为第一预警区间,hx以下为第二预警区间,hs与hx之间为危险区间;

43.2)根据获得的游车大钩位置sy和游车大钩位移所使用的时间ty实时计算游车大钩的行进速度v=sy/ty=(s1-s0)/(t1-t0)式中:s0表示t0时刻游车大钩位置;s1表示t1时

刻游车大钩位置;t的单位毫秒,s的单位为圈数。

44.参见图1,本发明防止顶驱吊环前倾碰撞猴台的监控方法,判断顶驱吊环的前倾角度是否在安全可控范围内的方法如下:

45.1)计算顶驱吊环从前倾最大30度角开始悬浮,回归至初始0角度所需的时间tβ。

46.由于顶驱吊环悬浮回归不是靠油缸推动,而是依靠吊环自身重力使油缸回收,且油缸回收时间要大于前推时间。因此,对于同一个顶驱而言,同一角度吊环悬浮回归时间tβ要大于前倾时间tq。tβ=mtq(式中m为大于1的系数,可以实际测得);

47.2)游车大钩位置在所有区间,当tα-tp≤0时,均判断顶驱吊环前倾角度处于安全状态,不会有碰撞猴台的情况发生;

48.3)游车大钩位置在危险区间,当tα-tp>0时,则判断顶驱吊环前倾角度处于危险状态,可能有碰撞猴台的情况发生,则发出报警并通过执行机构发出强制信号,迫使吊环悬浮回归。

49.同时,计时计数存储器清零;

50.4)游车大钩位置在预警区间,当tα-tp>0时,又分为两种情况:

51.①

如果游车在第一预警区间向下行进,则根据游车大钩位置sy到防碰上限值hs之间的距离即sy-hs,以及游车大钩的行进速度v,计算出sy到hs的行进时间tf(单位毫秒);tf=(sy-hs)/v=ty(sy-hs)/sy,将tf与tβ比对,作进一步的判断:

52.如果tf-tβ>0,判断顶驱吊环前倾角度处于安全状态,不会有碰撞猴台的情况发生;

53.如果tf-tβ≤0,判断顶驱吊环前倾角度处于危险状态,游车下行可能有碰撞猴台的情况发生,则发出报警并通过执行机构锁定游车或发出强制信号迫使吊环悬浮回归。同时,计时计数存储器清零;

54.②

如果游车在第二预警区间向上行进,则根据游车大钩位置sy到防碰下限值hx之间的距离即sy-hx,以及游车大钩的行进速度v,计算出sy到hx的行进时间tf(单位毫秒);

55.tf=(sy-hx)/v=ty(sy-hx)/sy,将tf与tβ比对,作进一步的判断:

56.如果tf-tβ>0,判断顶驱吊环前倾角度处于安全状态,不会有碰撞猴台的情况发生;

57.如果tf-tβ≤0,判断顶驱吊环前倾角度处于危险状态,游车上行可能有碰撞猴台的情况发生,则发出报警并通过执行机构锁定游车或发出强制信号迫使吊环悬浮回归。同时,计时计数存储器清零。

58.实施例5

59.本实施例的防止顶驱吊环前倾碰撞猴台的监控方法,与前述各实施例不同的是,考虑到吊环前倾到某一个角度时,载重与不载重所用的时间是不一样的,因此,通过实测计算出顶驱吊环载重时的梯度系数对前倾角度时间进行修正:

60.分别计算吊环载重500kg、1000kg、1500kg、2000kg、2500kg、3000kg时吊环前倾至最大角度所用时间,并用此时间与吊环非载重时前倾至最大角度所用时间做对比,计算出梯度系数w,然后根据梯度系数修正吊环载重状态下的前倾角度时间tα=(nq-1)tc+wtq(w大于等于1)。

61.实施例6

62.参见图1,本实施例为防止顶驱吊环后倾碰撞顶驱导轨的监控方法,其过程包括:

63.1)实测顶驱吊环可能碰撞导轨的预警区间与危险区间,实测顶驱吊环从初始0角度至后倾一次可能碰撞导轨的临界度角所需的持续时间,并将该时间设定为防碰时间;

64.2)根据采集的大钩位置信号,计算顶驱吊环相对于导轨所处的区间位置与位移速度;

65.3)根据采集的顶驱吊环悬浮信号和采集的顶驱吊环后倾信号频次以及各次后倾信号持续时间,实时计算顶驱吊环的后倾角度时间;

66.4)将获得的顶驱吊环的后倾角度时间与设定的防碰时间相比较,以此判断顶驱吊环的后倾角度是否在安全可控范围内,如果顶驱吊环的后倾角度时间超出了设定值,则发出报警并通过执行机构锁定游车或发出强制信号迫使吊环悬浮回归。

67.实施例7

68.本实施例的防止顶驱吊环后倾碰撞导轨的监控方法,与实施例6不同的是,进一步的,顶驱吊环的防碰时间实测方法如下:

69.1)计算顶驱吊环从初始0角度开始,后倾一次至最大50度角所需持续时间。对于同一个顶驱而言,该时间为固定值且可实际测得。由于推动顶驱吊环后倾的油缸是匀速运动,因此顶驱吊环后倾角度与后倾持续时间之间存在线性关系,吊环后倾一次至任一角度都可以用与其相对应的一次后倾持续时间表示。

70.2)确定顶驱吊环从初始0角度至后倾一次可能碰撞导轨的临界度角所需的持续时间tb(单位毫秒),即确定了后倾安全角度。由于井架高度不同,因此顶驱导轨的高度也不同。但对于同一个井架而言,其顶驱吊环从初始0角度至一次后倾后可能碰撞导轨的临界度角所需的时间是一个固定值。

71.实施例8

72.本实施例的防止顶驱吊环后倾碰撞导轨的监控方法,与实施例6或实施例7不同的是,顶驱吊环的后倾角度时间的计算方法如下;

73.1)设顶驱吊环从初始0角度至后倾到某一角度所需的角度时间为tθ(单位毫秒);

74.2)应用计时存储器,记录悬浮信号之后每次后倾信号的持续时间th和累计的持续时间th,th=th1+th2+

…

thn;式中th1表示第一次后倾信号的持续时间,th2表示第二次后倾信号的持续时间,thn表示第n次后倾信号的持续时间;

75.3)应用计数存储器,记录悬浮信号之后后倾信号产生的频次nh(nh为自然数);

76.4)确定吊环从禁止状态至后倾时刻的启动时间tc(单位毫秒)。顶驱吊环后倾与顶驱吊环前倾一样,均需要油缸推动,油缸每次启动都需要短暂的启动时间。因此,吊环从初始0角度后倾达到某一角度,后倾一次达到该角度所用的角度时间要小于后倾多次达到该角度所用的时间之和。对同一顶驱而言,启动时间为tc常数;

77.5)计算后倾角度时间tθ=(nh-1)tc+th。

78.实施例9

79.本实施例的防止顶驱吊环后倾碰撞导轨的监控方法,与前述各实施例不同的是,实测确定顶驱吊环可能碰撞导轨的预警区间与危险区间的方法如下:

80.1)以导轨尾端游车圈数为防碰限值hd,hd以下为预警区间,hd以上为危险区间;

81.2)根据获得的游车大钩位置sy和游车大钩位移所使用的时间ty实时计算游车大

钩的行进速度v=sy/ty=(s1-s0)/(t1-t0)式中:s0表示t0时刻游车大钩位置;s1表示t1时刻游车大钩位置;t的单位毫秒,hd、s的单位为圈数。

82.如图1所示,本发明防止顶驱吊环后倾碰撞顶驱导轨的监控方法,判断顶驱吊环的后倾角度是否在安全可控范围内的方法如下:

83.1)计算顶驱吊环从后倾最大50度角开始悬浮,回归至初始0角度所需的时间tβ。

84.对于同一个顶驱而言,与顶驱吊环前倾回归一样,同一角度吊环后倾悬浮回归时间tβ要大于后倾时间th。tβ=mth(式中m为大于1的系数,可以实际测得)。

85.2)游车大钩位置在所有区间,当tθ-td≤0时,均判断顶驱吊环后倾角度处于安全状态,不会有碰撞导轨的情况发生;

86.3)游车大钩位置在危险区间,当tθ-td>0时,则判断顶驱吊环后倾角度处于危险状态,可能有碰撞导轨的情况发生,则发出报警并通过执行机构发出强制信号,迫使吊环悬浮回归。同时,计时计数存储器清零;

87.4)游车大钩位置在预警区间,当tθ-td>0时,游车从防碰限值hd以下向上行进,则根据游车大钩位置sy到防碰下限值hd之间的距离即sy-hd,以及游车大钩的行进速度v,计算出sy到hd的行进时间tf(单位毫秒);

88.tf=(sy-hd)/v=ty(sy-hd)/sy,将tf与tβ比对,作进一步的判断:

89.如果tf-tβ>0,判断顶驱吊环后倾角度处于安全状态,不会有碰撞导轨的情况发生;

90.如果tf-tβ≤0,判断顶驱吊环后倾角度处于危险状态,游车上行可能有碰撞导轨的情况发生,则发出报警并通过执行机构锁定游车或发出强制信号迫使吊环悬浮回归。同时,计时计数存储器清零。

91.本发明防止顶驱吊环前倾碰撞猴台或后倾碰撞顶驱导轨的监控方法,为了说明的方便以及基于实施情况下的各自执行,前面分别进行了说明。但对于方法本身而言,其实是属于同一个技术构思,只是在前倾的时候执行前倾角度的计算和判断,在后倾的时候,执行后倾角度的计算和判断,分别实现前倾防碰撞后台和后倾防碰撞顶驱轨道。参见图1,

92.本发明防止顶驱吊环前倾碰撞猴台以及后倾碰撞顶驱导轨的监控方法,通过采集大钩位置信号、顶驱吊环前倾信号或后倾信号以及顶驱吊环悬浮信号,计算顶驱吊环的前倾角度时间或后倾角度时间(决定了顶驱吊环的前倾或后倾角度),从而和设定的防碰时间(安全的前倾、后倾角度)进行对比,以此判断顶驱吊环的前倾或后倾角度是否在安全可控范围内。如果顶驱吊环的前倾角度或后倾角度超出了防碰设定值,则防碰控制系统发出指令给执行机构,与绞车滚筒和总离合高低速控制气路联锁的执行机构动作后锁定游车。

93.本发明监控方法,技术难度不大,设计合理,容易实现,能适应顶驱吊环前倾特殊作业的要求,不影响正常的钻井作业流程,经济适用,且安全可靠,性价比较高。

94.以上各实施例仅用于说明本发明,不应当构成对本发明专利要求保护范围的限定。本领域技术人员在结合现有技术的情况下,无需进行创造性劳动即可对本发明的实施情况进行其他修改或者采用本领域惯用技术手段进行置换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1