一种用于手机玻璃PVD镀膜机的上料机的制作方法

一种用于手机玻璃pvd镀膜机的上料机

技术领域

[0001]

本实用新型涉及机械设备技术领域,特别涉及一种用于手机玻璃pvd镀膜机的上料机。

背景技术:

[0002]

pvd镀膜是手机玻璃生产过程中必不可少的一个环节,目前pvd镀膜机的上料过程全是人工上料,这种生产现状不仅占地面积大、人员数量多、劳动强度高而且生产效率低、无尘等级也很低,除此,人工操作存在的不确定因素较多,导致手机玻璃表面划伤、崩边以及污染的概率很大。为了解决上述问题,设计研发了一种pvd镀膜机上料机设备。

技术实现要素:

[0003]

为克服现有技术中存在的问题,本实用新型提供了一种用于手机玻璃pvd镀膜机的上料机。

[0004]

本实用新型解决其技术问题所采取的技术方案是:该种用于手机玻璃pvd镀膜机的上料机,包括依次排列连接的手机玻璃的清洗机、pvd镀膜机上料机和pvd镀膜机;pvd镀膜机上料机包括设备机架,安装在设备机架上的旋转移载组件、清洗篮链板输送组件、清洗架输送机组件、移载组件、缓存输送机、滚轮输送机组件、1号机器人组件、2号机器人组件和托盘上下料组件。

[0005]

进一步地,所述旋转移载组件包括型材安装架、x向移载组件、y向移载组件与移载抓手组件;

[0006]

x向移载组件包括滑块安装板,滑块安装板安装于x向模组上的滑块上,y向安装板安装于滑块安装板上,拖链导向件安装于滑块安装板上,线槽安装于x向模组的侧面,y向拖链导向件安装于滑块安装板上,y向移载组件由y向模组与y向拖链槽组成,y向模组上的滑块安装于y向安装板上,y向拖链槽安装于y向模组的侧面;移载抓手组件包括抓手安装角件,安装角件安装于y向移载组件上的y向模组上,旋转气缸安装于抓手安装角件上,抓手安装板安装于旋转气缸上;抓手驱动组件安装于抓手安装板上;主动同步带轮安装于抓手驱动组件的减速机轴上;从动安装块安装于抓手安装板上;承座安装于从动安装块上;端部挡片与轴承座内的轴承侧面紧配合;直线滑轨安装于抓手安装板上;防脱落件安装于抓手安装板上,滑动板安装于直线滑轨的滑块上;滑板连接块安装于滑动板上。

[0007]

进一步地,所述清洗篮链板输送组件由链板输送机、端部阻挡组件、中间位置阻挡组件和端部顶升组件组成;链板输送机安装于机架上;端部阻挡组件包括安装件,安装件安装于链板输送机两侧;活动安装块安装于安装件上,通过螺钉夹紧阻挡板,阻挡板可上下调节,缓冲板安装于阻挡板上,用于安装检测光电的光电支架安装于活动安装块上,中间位置阻挡组件包括气缸安装板,气缸安装板安装于链板输送机;阻挡角件安装于阻挡气缸上;阻挡板安装于阻挡角件上;端部顶升组件包括顶升气缸,顶升气缸安装于安装件上;顶升板安装于顶升气缸的气缸轴上;导向轴一端安装于顶升板上与带法兰直线轴承配合,直线轴承

25为端部顶升组件结构视图。图26为清洗架输送机组件结构视图。图27为微动顶升定位机构结构视图。图28为底部安装板与侧安装板结构视图。图29为微动驱动部分4b的结构视图。图30为丝母做结构视图。图31为减速机座结构视图。图32为顶升定位部分4c结构视图。图33为滑动安装板结构视图。图34为定位块结构视图。图35为气缸安装板结构视图。图36为气缸顶升轴结构视图。图37为阻挡部分4d结构视图。图38为阻挡气缸安装板结构视图。图39为移载组件结构视图。图40为移载抓手结构视图。图41 为气缸驱动块结构视图。图42为缓存输送机结构视图。图43为滚轮输送机组件结构视图。图44为滚轮输送机结构视图。图45为对中理齐机构结构视图。图46为端部阻挡结构视图。图47为1号机器人组件结构视图。图48为旋转抓手结构视图。图49为2号机器人组件结构视图。图50为并联抓手结构视图。图51为托盘上下料组件结构视图。图52为安装机架部分10a结构视图。图53为型材架结构视图。图54 为托盘组件下料输送辊筒部分结构视图。图55为图54俯视图。图56为托盘组件上料对开皮带部分c结构视图。图57为从动轮安装架结构视图。图58为从动轮轴结构视图。图59为主动安装架结构视图。图 60为护边结构视图。图61为对开丝杠部分10d主动部分结构视图。图62为对开丝杠部分10d从动部分结构视图。图63为对开丝杠部分10d张紧部分结构视图。图64为安装板和涨紧轮轴结构视图。图65为张紧轮和张紧带轮结构视图。图66为涨紧轮轴结构视图。图67为托盘组件上料部分e结构视图。图68 为安装件安装位置视图。图69为盖板移栽部分f结构视图。图70为模组安装板结构视图。

具体实施方式

[0016]

以下结合附图对本实用新型的特征和原理进行详细说明,所举实施例仅用于解释本实用新型,并非以此限定本实用新型的保护范围。

[0017]

设备布局位置如图1所示,其中a表示手机玻璃的清洗机,b是本实用新型的设备pvd镀膜机上料机,c为pvd镀膜机。

[0018]

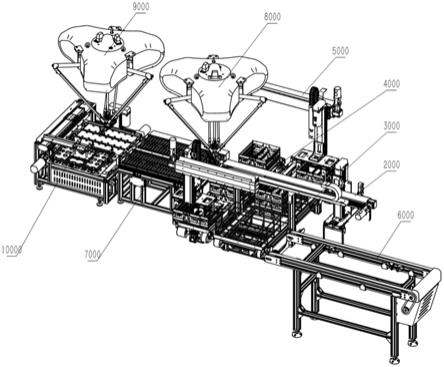

本实用新型的pvd镀膜机上料机由10部分组成,分别是设备机架1000、旋转移载组件2000、清洗篮链板输送组件3000、清洗架输送机组件4000、移载组件5000、缓存输送机6000、滚轮输送机组件7000、 1号机器人组件8000、2号机器人组件9000和托盘上下料组件10000。

[0019]

各部分的布局如图2、图3所示,下面将分部分进行叙述。

[0020]

设备机架1000由于尺寸较大,为了便于运输与装配设计成两部分,分别是前段机架1100与后段机架 1200组成,如图4所示,两机架通过连接板1301连接。

[0021]

前段机架1100由主体机架1101、吊耳1102、护板组件1103、安装平台1104、电箱1105和机架福马轮1106组成。后段机架1200由后段机架1201、吊耳1102、后段护板组件1202、电箱组件1203、后段安装平台1204、后段机架福马轮1205组成。前段机架1100与后段机架1200通过连接板1301连接,其各部分的布局图如图5、图6所示。

[0022]

主体机架1101与后段主体机架1201均为碳钢方管的喷塑焊接机架,根据设备功能的需要以及设备外观效果,主体机架1101与后段主体机架1201,配装门窗等防护部件,门框架均为碳钢钣金折弯喷塑框架,涉及门窗均为蓝色透明亚克力板。所以主体机架1101与后段主体机架1201除了为安装主框架之外还为设备整体提供了防护作用。其结构如图7、图8所示。

[0023]

吊耳1102为碳钢板喷塑件,焊接于主体机架1101与后段主体机架1201上,给设备吊装移动时提供吊装位置。

[0024]

护板组件1103与后段护板组件1202均为碳钢钣金折弯喷塑件,通过螺钉安装于主体机架1101与后段主体机架1201上,护板组件1103与后段护板组件1202上均开有方形孔,是为安装外购件过滤组件ffu 提供的位置,保证设备的洁净度。

[0025]

安装平台1104和后段安装平台1204有两种材质的板组成,底层是碳钢喷塑板,通过螺钉分别安装于主体机架1101与后段主体机架1201上,为了避免碳钢板工作台不易清洁和存在掉漆的问题,上层分别铺有相同外观结构的拉丝不锈钢板,通过螺钉分别安装于底层的碳钢板上,提供安装平台的同时拉丝不锈钢板会提高设备的洁净度和美观。

[0026]

电箱1105和电箱组件1203为碳钢折弯喷塑电箱,根据前后各段中电器的用量设计电箱柜的大小,电箱1105和电箱组件1203通过螺钉分别安装于主体机架1101与后段主体机架1201上。这样电箱整体集成于设备主框架上,离地安装,便于运输操作的同时,又可以增进电箱的防水和防尘的功能。

[0027]

机架福马轮1106与后段机架福马轮1205为外购件,根据设备的整体重量选用相应规格的福马轮,安装福马轮便于设备移动。

[0028]

旋转移载组件2000由四部分组成,分别是型材安装架2100、x向移载组件2200、y向移载组件2300 与移载抓手组件2400组成,各部分布局如图9所示,其中2a为被抓取对象清洗篮组件。下面分部分进行详细介绍。

[0029]

如图10所示,型材安装架2100由型材架2101、加强连接件2102、安装地脚2103、加强安装角件2104、加强安装角件2105和模组安装件2106组成。

[0030]

型材架2101根据选用的模组长度选用合适长度的铝型材。两段铝型材之间通过加强连接件2102连接,加强连接件2102为碳钢喷塑件,通过型材螺钉将两段铝型材紧固连接,其特殊的结构设计,可以增强型材架2101的稳定性。

[0031]

安装地脚2103、加强安装角件2104和加强安装角件2105均为碳钢板焊接喷塑件,通过型材螺钉安装于型材架2101上,用螺钉通过安装地脚2103、加强安装角件2104和加强安装角件2105上的长条孔可以安装于前段机架1100的安装平台1104上。其中加强安装角件2104和加强安装角件2105为镜像件。

[0032]

模组安装件2106为碳钢焊接喷塑件,通过型材螺钉安装于型材架2101上面,为x项移载组件2200 提供安装位置。模组安装件2106在型材安装架2100中有多件,其中数量可以根据稳固安装x项移载组件 2200的需要来定。

[0033]

x向移载组件2200由x向模组2201、滑块安装板2202、y向安装板2203、拖链导向件2204、线槽 2205和y向拖链导向件2206组成。各部分的布局如图11所示。

[0034]

x向模组2201根据负载和行程选用相应行程和相应模数规格的同步带模组,为了提高控制精度,模塑配装相应扭矩功率的减速机与伺服电机。

[0035]

滑块安装板2202通过螺钉安装于x向模组2201上的滑块上,为碳钢焊接喷塑件,其结构如图12所示。

[0036]

y向安装板2203为6061件,经过了表面阳极氧化镀亮银的处理,通过螺钉安装于滑块安装板2202 上,为提供安装位置。

[0037]

拖链导向件2204为304折弯件,通过螺钉安装于滑块安装板2202上,通过螺钉用于

连接走线用的拖链一端。

[0038]

线槽2205为304折弯件,通过螺钉安装于x向模组2201的侧面,用于承载走线用的拖链。

[0039]

y向拖链导向件2206为304折弯件,通过螺钉安装于滑块安装板2202上,通过螺钉用于连接走线用的y向移载组件2300中的拖链一端。

[0040]

y向移载组件2300由y向模组2301与y向拖链槽2302组成,y向模组2301根据y轴所需行程以及y向负载选用相应规格的滚珠丝杠模组,y向模组2301上的滑块通过螺钉安装于y向安装板2203上。 y向拖链槽2302为304折弯件,通过螺钉安装于y向模组2301的侧面,用于承载走线用的拖链。y向移载组件2300各部分布局图如图13所示。

[0041]

移载抓手组件2400由抓手安装角件2401、旋转气缸2402、抓手安装板2403、抓手驱动组件2404、主动同步带轮2405、从动安装块2406、轴承座2407、从动同步带轮2408、端部挡片2409、直线滑轨2410、防脱落件2411、滑动板2412和抓钩2413组成。其各部分的布局及安装位置如图14-图15所示。

[0042]

抓手安装角件2401为碳钢喷塑焊接件,通过螺钉安装于y向移载组件2300上的y向模组2301上,其结构如图16所示。

[0043]

旋转气缸2402为抓手的旋转提供了动力,根据负载选用相应规格的气缸,该气缸通过螺钉安装于抓手安装角件2401上。

[0044]

抓手安装板2403为抓手的核心安装板,为6061材质,经过了表面阳极氧化及镀亮银的处理,通过螺钉安装于旋转气缸2402上。其结构如图17所示。

[0045]

抓手驱动组件2404根据抓取对象的负载经过计算选用扭矩功率等相应规格参数的减速机和伺服电机,通过螺钉安装于抓手安装板2403上。

[0046]

主动同步带轮2405为6061材质,经过了表面阳极氧化和镀亮银的处理,通过键和顶丝安装于抓手驱动组件2404的减速机轴上。

[0047]

从动安装块2406为6061材质经过了表面阳极氧化和镀亮银的处理,通过螺钉安装于抓手安装版2403 上。

[0048]

轴承座2407为6061材质经过了表面阳极氧化和镀亮银的处理通过螺钉安装于从动安装块2406上。

[0049]

从动同步带轮2408为6061材质经过了表面阳极氧化和镀亮银的处理,周向与轴承座2407中的轴承配合,轴向从动同步带轮端部螺纹孔通过螺钉与端部挡片2409连接,端部挡片2409与轴承座内的轴承侧面紧配合,由此从动同步带轮2408限位于轴承座2407上,其结构如图18所示。

[0050]

端部挡片2409为6061材质,经过了表面阳极氧化和镀亮银的处理,其结构如图19所示。

[0051]

直线滑轨2410根据抓手开合行程选取合适长度的直线滑轨,直线滑轨2401通过螺钉安装于抓手安装板2403上,在移载抓手组件中有4组。

[0052]

防脱落件2411通过螺钉安装于抓手安装板2403上,为304材质,目的是防止直线滑轨2401安装后由于误操作或者不慎导致其上面的滑块脱落致使直线滑轨组件损坏。

[0053]

滑动板2412为6061组件,这几件通过螺钉相互连接,表面经过了表面阳极氧化和镀亮银的处理,通过螺钉安装于直线滑轨2410的滑块上。其结构如图20所示,在移载抓手组

件2400中有两件,安装时对称安装于4组直线滑轨2410的滑块上。

[0054]

抓钩2413为304材质,其结构设计便于抓取清洗篮。在移载抓手组件中抓钩2413有4件。

[0055]

滑板连接块2414位304焊接件,在机构中一共有两件,通过螺钉安装于滑动板2412上。

[0056]

压板2415位6061材质,与同步带有相同模数的齿形,通过螺钉与滑板连接块2414压紧同步带上,这样同步带转动时通过滑板连接块2414的带动,进而带动滑动板412运动。对应滑板连接件在机构中压板2415也有两件,这样分别安装于同步带的不同侧,在同步带正转反转的带动下可以带动滑动板2412产生开合的运动。

[0057]

旋转移载组件2000运动过程

[0058]

当九槽清洗机中有清洗篮组件输出时,x向移载组件2200驱动,带动y向移载组件2300和移载抓手组件2400移动至清洗篮上方,然后在移载抓手组件2400中的电机驱动下抓钩2413打开至最大状态,然后y向移载组件2300下移使得移载抓手组件2400中的抓钩2413处于清洗篮两侧,进而移载抓手组件2400 中的电机驱动在同步带的带动下,抓钩2413收缩至紧抓取清洗篮位置,进而抓取成功清洗篮组件,因后续环节从清洗篮中方便取料所以要将九槽清洗机中输出的清洗篮转动90度放置于后续的输送线上,所以在放置时,x向移载组件2200驱动,带动y向移载组件2300和移载抓手组件2400移动至输送线上方此时移载抓手组件2400中的旋转气缸转动90度后,再将清洗篮组件放置于清洗篮链板输送组件3000上。

[0059]

3000清洗篮链板输送组件

[0060]

清洗篮链板输送组件3000由链板输送机3100、端部阻挡组件3200、中间位置阻挡组件3300和端部顶升组件3400组成。其各部分布局如图22所示。

[0061]

链板输送机3100主体机架为铝型材机架,因为输送的清洗篮组件为金属材质,为了避免输送过程中对输送带的磨损,此处选用不锈钢链板输送线,输送机地脚为6061材质,通过螺钉安装于铝型材机架上。其次链板输送机3100两侧安装304管的导向,电机选用卧式三相减速电机。整体通过螺钉将链板输送机 3100通过输送机地脚安装于前段机架1100的安装平台1104上。

[0062]

端部阻挡组件3200由安装件3201、活动安装块3202、阻挡板3203、缓冲板3204和光电支架3205组成。其各部分布局如图23所示。

[0063]

安装件3201为304折弯件,上开有长条孔可根据需要调整安装于链板输送机3100两侧。

[0064]

活动安装块3202为6061材质,经过了表面阳极氧化和镀亮银处理,通过螺钉安装于安装件3201上,通过螺钉夹紧阻挡板3203,可根据需要上下调节阻挡板3203。

[0065]

阻挡板3203为304材质,其端部阻挡作用。

[0066]

缓冲板3204为聚氨酯材质,通过螺钉安装于阻挡板3202上,避免输送中的清洗篮与阻挡板相撞,起缓冲作用。

[0067]

光电支架3205为304折弯件,通过螺钉安装于活动安装块3202上,用于安装检测光电。

[0068]

中间位置阻挡组件3300由气缸安装板3301、阻挡气缸3302、阻挡角件3303与阻挡板3304组成。其各部分布局如图24所示。

[0069]

气缸安装板3301为碳钢焊接喷塑件,通过螺钉安装于链板输送机3100型材架的横梁上。

[0070]

阻挡气缸3302根据阻挡时所受力大小选取相应缸径的三轴气缸。气缸通过螺钉安装于气缸安装板3301 上。

[0071]

阻挡角件3303为碳钢板焊接喷塑件,通过螺钉安装于阻挡气缸3302上。

[0072]

阻挡板3304为聚氨酯件,通过螺钉安装于阻挡角件3303上。阻挡时起缓冲作用。

[0073]

端部顶升组件3400由安装件3401、顶升气缸3402、气缸安装板3403、顶升板3404、导向轴3405、顶升架3406与定位条3407组成。其各部分布局如图25所示。

[0074]

安装件3401为碳钢材质钣金折弯件,用螺钉通过长条孔安装于链板输送机3100的型材架的横梁上。

[0075]

顶升气缸3402根据顶升的负载选用合理缸径的单轴顶升气缸,因该机构所处位置空间有限,此处气缸选用薄型气缸。通过螺钉安装于安装件3401上。

[0076]

气缸安装板3403为6061材质,经过了表面阳极氧化镀亮银的处理,通过螺钉安装于顶升气缸3402 上。

[0077]

顶升板3404为6061材质,经过了表面阳极氧化镀亮银的处理。中间位置通过螺钉安装于顶升气缸3402 的气缸轴上。

[0078]

导向轴3405为gcr15材质,表面镀硬铬,顶升过程中起导向作用。一端通过螺钉安装于顶升板3404 上。然后与带法兰直线轴承配合,直线轴承通过螺钉安装于气缸安装板3403上。

[0079]

顶升架3406为铝型材材质,通过型材专用螺钉安装于顶升板3404上。

[0080]

定位条3407为upe材质,通过型材专用螺钉,安装于顶升架3406上。在机构顶升时,两导向条可以处于清洗篮输送方向的前后位置,给清洗篮起定位作用。

[0081]

清洗篮链板输送组件3000运动过程:

[0082]

旋转移载组件2000将清洗篮组件输送至清洗篮链板输送机组件3000上后,链板输送机3100向电机方向输送清洗篮组件,一直输送到端部阻挡组件3200处清洗篮被阻挡停止,然后移载组件5000将清洗篮中的清洗架移动到清洗架输送机4000上,剩下的清洗篮在清洗篮链板输送机组件3000反向输送至端部顶升组件3400位置,中间位置阻挡组件3300中的气缸升起将清洗篮阻挡,放置输送线正转时空清洗篮往前输送,为了避免链板输送机输送下一清洗篮组件时输送至端部顶升组件3400位置的空清洗篮与链板相互摩擦,正转时,端部顶升组件3400将空清洗篮顶起。

[0083]

4000清洗架输送机组件

[0084]

清洗架输送机组件4000由微动顶升定位机构4100和链板输送机组件4200组成。其中链板输送机组件4200结构与上述清洗篮链板输送组件3000中的链板输送机组件相似,只是尺寸有异,出次链板输送机组件4200中前后端均安装了类似于上述端部阻挡组件3200的阻挡组件,因与上述结构类似,链板输送机组件4200具体结构不再赘述。清洗架输送机组件4000中各部分的布局如图26所示,下面详细叙述微动顶升定位机构4100。

[0085]

微动顶升定位机构4100由三部分组成,分别是安装支架4a、微动驱动部分4b、顶升定位部分4c和阻挡部分4d。各部分布局如图27所示。下面分部分进行详细叙述。

[0086]

安装支架4a由底部安装板4101、侧安装板4102组成。

[0087]

底部安装板4101为6061材质,经过了表面阳极氧化镀亮银处理,通过螺钉安装于侧安装板4102上,为该机构的安装基板。其结构如图28所示。

[0088]

侧安装板4102为6061材质,经过了表面阳极氧化镀亮银处理,通过螺钉可以安装于清洗架链板输送机组件4200的型材架内侧,在安装支架4a中有4件,如图28所示。

[0089]

微动驱动部分4b由直线滑轨4103、驱动部分4104、丝母座4105、滚珠丝杠副4106、轴承座4107、联轴器4108和减速机座4109组成。其各部分布局如图29所示。

[0090]

直线滑轨4103根据机构行程和负载选定直线导轨的长度及规格,通过螺钉安装于底部安装板4101上,在整体机构中有两套。

[0091]

驱动部分4104根据丝杠传动中所需力矩、功率及惯量等参数选取合理的减速机及伺服电机,减速机通过螺钉安装于减速机座4109上。

[0092]

丝母座4105为6061材质,经过了表面阳极氧化镀亮银的处理通过螺钉安装于滚珠丝杠副4106的丝杠螺母上。其结构如图30所示。

[0093]

滚珠丝杠副4106根据行程和负载选取合适轴径的滚珠丝杠,滚珠丝杠端部通过轴与轴承配合安装于轴承座4107上。

[0094]

轴承座4107为外购件,根据滚珠丝杠端部轴径选取,通过螺钉安装于底部安装板4101上。

[0095]

联轴器4108为外购件,通过键与滚珠丝杠副4106轴端和减速机轴配合,通过螺钉锁紧。

[0096]

减速机座4109为6061材质组合件,各部分之间通过螺钉连接,经过了表面阳极氧化和镀亮银处理,通过螺钉安装于底部安装板4101上,其结构如图31所示。

[0097]

顶升定位部分4c由滑动安装板4110、定位气缸4111、加紧板4112、定位块4113、顶升气缸4114、气缸安装板4115、气缸顶升轴4116、顶升板4117、导向轴4118和直线轴承4119组成。其各部分布局如图32所示。

[0098]

滑动安装板4110为6061材质,经过了表面阳极氧化和镀亮银处理,通过螺钉安装于丝母座4105和两侧直线滑轨4103的滑块上。其结构如图33所示。

[0099]

定位气缸4111根据需要定位夹紧所需要力和所处位置空间选用合理缸径的三轴气缸。在整体机构中有两件,通过螺钉对称安装于滑动安装板4110上。

[0100]

加紧板4112为6061材质,经过了表面阳极氧化和镀亮银处理,通过螺钉安装于定位气缸4111上。

[0101]

定位块4113为upe中间嵌入6061铝块材质,为了避免对清洗架的夹伤和稳定安装定位块4113,该件外表为upe材质,中间嵌入6061铝块,铝块上开有螺纹孔,安装时通过螺钉安装于加紧板4112上。其结构如图34所示。

[0102]

顶升气缸4114根据顶升负载选用薄型单轴气缸,通过螺钉安装于滑动安装板4110上。

[0103]

气缸安装板4115为6061材质,经过了表面阳极氧化和镀亮银处理,通过螺钉安装于顶升气缸4114 上。其结构如图35所示。

[0104]

气缸顶升轴4116为gcr15材质,表面镀硬铬处理,一端开有螺纹孔,通过螺钉安装于顶升板4117上,另一端为外螺纹,安装于顶升气缸4114轴径的螺纹孔中。结构如图36所示。

[0105]

顶升板4117为6061材质,经过了表面阳极氧化和镀亮银处理,通过螺钉与气缸顶升轴4116连接。

[0106]

导向轴4118为gcr15材质,表面镀硬铬处理,一端开有螺纹孔,通过螺钉安装于顶升板4117上,然后与直线轴承4119配合,在整体机构中有4件。

[0107]

直线轴承4119为外购件与导向轴4118配合,通过轴用钢丝钢圈限位于气缸安装板4115上,在整体机构中有4件。

[0108]

阻挡部分4d由阻挡气缸安装板4120、阻挡气缸4121、阻挡板4122和缓冲块4123组成,各部分布局如图37所示。

[0109]

阻挡气缸安装板4120为6061材质,表面经过了阳极氧化和镀亮银的处理,通过螺钉安装于顶升板4117 上,其结构如图38所示。

[0110]

阻挡气缸4121根据阻挡所需的剪切力,选用合适缸径的三轴气缸,通过螺钉安装于阻挡气缸安装板 4120上。

[0111]

阻挡板4122为6061材质,表面经过了阳极氧化和镀亮银的处理,通过螺钉安装于阻挡气缸4121上。

[0112]

缓冲块4123为upe材质,为了避免对清洗架输送过程中阻挡时产生较大的冲击故选用upe材质,通过螺钉安装于阻挡板4122上。

[0113]

微动顶升定位机构4100运动过程:

[0114]

微动顶升定位机构4100传动和定位的对象是清洗架,在光电的检测下当清洗架输送至该机构上方时,阻挡部分4d先开始阻挡,定位气缸4111初始状态为缸径伸出状态,清洗架被阻挡输送后,在定位气缸 4111的驱动下,定位块4113夹紧清洗架,然后顶升气缸4114将清洗架顶升使其离开链板输送线,清洗架中装满手机玻璃,机器人抓取玻璃时相对链板输送机组件4200固定,所以为了取尽清洗架中的手机玻璃,清洗架需要微动,以保证每次机器人抓取玻璃时都能有玻璃,此时清洗架整体在微动驱动部分4b的驱动下缓慢移动,直到清洗架中的玻璃取完。取完清洗架中的玻璃后,顶升气缸4114、定位气缸4111和阻挡气缸4121复原,空清洗架被输送至输送机末端。

[0115]

5000移载组件

[0116]

移载组件5000由x向移载组件5100、y向移载组件5200和移载抓手5300组成,其各部分布局如下所示。移载组件5000在整提设备中有两套,对称安装于前段机架1100上。

[0117]

其中x向移载组件5100和y向移载组件5200机构于上述旋转移载组件2000中的x向移载组件2200 和y向移载组件2300类似在此不再详细赘述。下面详细介绍移载抓手5300部分。

[0118]

移载抓手5300由抓手安装板5301、安装基板5302、直线滑轨5303、防脱块5304、滑板5305、抓钩 5306、气缸驱动块5307和开合气缸5308组成。其各部分布局如图40所示。

[0119]

抓手安装板5301与移载抓手组件2400中的抓手安装角件2401相似,在此不再赘述。

[0120]

安装基板5302为6061材质,经过了表面阳极氧化和镀亮银处理,通过螺钉安装于抓手安装板5301 上。

[0121]

直线滑轨5303、防脱块5304、滑板5305和抓钩5306与移载抓手组件2400中的直线滑轨2410、防脱落件2411、滑动板2412和抓钩2413类似,在此不再赘述。

[0122]

气缸驱动块5307为304件,通过螺钉安装于滑板5305上,其结构如图41所示。

[0123]

开合气缸5308根据开合抓钩5306所需力选用单轴气缸,通过螺钉安装于安装基板5302上。

[0124]

移载组件5000运动过程

[0125]

其中一套移载组件5000用于将清洗架从清洗篮链板输送组件3000上的清洗篮中取出,然后将其移动放置于清洗架输送机组件4000中的链板输送机组件4200上。当清洗架中的玻璃取完后输送至另一套移载组件5000下,此时该套移载组件将空清洗架抓取移动到清洗篮链板输送机已经存放的空清洗篮中,完成一个循环的移载。

[0126]

6000缓存输送机

[0127]

缓存输送机6000为链板输送机,其结构与清洗篮链板输送组件3000中的链板输送机3100结构类似,不再详细赘述。

[0128]

缓存输送机6000的作用用于对清洗篮组件的缓存。被抓取完玻璃的清洗篮组件可以由人工取出,如果人工取出不及时时,可以将其置于缓存线进行缓存。

[0129]

7000滚轮输送机组件

[0130]

滚轮输送机组件7000由滚轮输送机7100,对中理齐机构7200和端部阻挡7300组成。其各部分布局如图43所示。

[0131]

滚轮输送机7100结构如图44所示,为输送手机玻璃为了避免其表面划伤和崩边专门设计的输送机。采用伺服电机驱动同步带带动固定有peek材质的滚轮轴转动往前传动手机玻璃,peek材质的滚轮可以高效的保护手机玻璃,为了保证手机玻璃均匀的往前输送和满足该设备对玻璃输送的需求,该输送机设计成左右对称的两部分相同的滚轮输送机,并且单条输送机用两个伺服电机分段驱动。这样可以避免单条输送机宽度太大导致的滚轮轴变形,使玻璃输送更稳定。

[0132]

对中理齐机构7200结构如45图所示,在滚轮输送机组件7000中有两套,通过螺钉安装于滚轮输送机7100的型材机架上。由底部安装驱动部分7201、上部滑动部分7202和理齐螺柱7203组成,因结构简单,不再分零件叙述。

[0133]

底部安装驱动部分7201由6061材质的安装板、伺服电机、减速机、同步带传动部分和导向作用的直线导轨组成。各部分均通过螺钉连接。如图45所示。

[0134]

上部滑动部分7202由6061材质的安装于直线导轨上的滑板和通过螺钉连接夹紧皮带的组成构成,如图45所示。

[0135]

理齐螺柱7203为peek材质,为了防止夹紧玻璃时导致对玻璃的伤害。通过螺纹连接安装于上部滑动部分7202中的滑板上。

[0136]

对中理齐机构的原理是由伺服电机驱动同步带传动由直线滑轨作为导向,带动两部分上部滑动部分 7202实现夹紧动作,这样当手机玻璃输送到端部阻挡7300位置时在上述驱动带动理齐螺柱7203的夹紧作用下,使得玻璃理齐,以保证2号机器人组件9000抓取和放置玻璃时位置的准确度。

[0137]

端部阻挡结构7300入图46所示,因结构简单不再单个零件进行叙述。端部阻挡7300通过螺钉整体安装于滚轮输送机7100上的型材横梁上,主体结构是由304材质的折弯件上部安装upe阻挡条和光电检测件组成,用于玻璃到位的阻挡和检测。

[0138]

7000滚轮输送机组件运动过程

[0139]

1号机器人组件8000中的抓手从链板输送机组件4200中的清洗架链板输送机上的清洗架中取出玻璃,然后单层平放于滚轮输送机7100上,玻璃往前输送至端部阻挡7300处,然后对中理齐机构7200将输送到位的玻璃理齐便于2号机器人组件9000中的抓手抓取玻璃。

[0140]

1号机器人组件8000

[0141]

1号机器人组件8000由并联机器人本体8100和旋转抓手8200组成,其各部分布局如47图所示。并联机器人本体8100通过螺钉安装于前段机架1100上。

[0142]

旋转抓手8200由法兰安装件8201、驱动部分8202、旋转组件8203和无痕吸盘8204组成。其中法兰安装件8201、驱动部分8202、旋转组件8203见申请号为2020205547260的专利,在此不再详细赘述。

[0143]

无痕吸盘8204为带peek的丁腈橡胶吸盘。这种吸盘可以避免吸取玻璃时给玻璃表面留下吸痕。

[0144]

2号机器人组件9000

[0145]

2号机器人组件9000由并联机器人8100和并联抓手9100组成,其各部分布局如图49所示。

[0146]

此部分的并联机器人8100通过螺钉安装于后段机架1200上。

[0147]

如图50所示,并联抓手9100为双爪抓手,一次性抓取两片玻璃然后变距放置于托盘上下料组件10000 的托盘上。由法兰安装组件9101、气缸9102和无痕吸盘组件9103组成。通过螺钉安装于并联机器人8100 上。

[0148]

法兰安装组件9101为6061材质组件一个是与机器人动平台连接的法兰件另一件是与该连接件连接的 6061板。

[0149]

气缸9102根据托盘上下料组件10000中的托盘上玻璃间距选定气缸的行程,该气缸通过螺钉安装于法兰安装组件9101上。

[0150]

无痕吸盘组件9103由伸缩无痕吸盘和吸盘安装件组成,在机构中有两组吸盘组件,一组通过螺钉安装于法兰安装组件9101上,另一组通过螺钉安装于气缸9102上,这样可以定距吸取玻璃后然后按照托盘上下料组件10000中的托盘上玻璃需要间距变距放置。

[0151]

10000托盘上下料组件

[0152]

托盘上下料组件10000由6部分组成。分别是安装机架部分10a、托盘组件下料输送辊筒部分10b、托盘组件上料对开皮带部分10c、对开丝杠部分10d、托盘组件上料部分10e和盖板移栽部分10f。其中图51中ⅰ表示托盘组件中的盖板,ⅱ表示托盘组件中的托盘,手机玻璃置于托盘ⅱ上的隔断中。下面分部分对其叙述。

[0153]

安装机架部分10a

[0154]

安装机架部分10a由型材架10101、地脚安装板10102、地脚10103和护板10104组成。其各部分布局如52图所示。

[0155]

型材架10101为铝型材机架,其结构如图53所示。各段型材之间通过型材角件稳固连接。

[0156]

地脚安装板10102为6061材质,经过表面阳极氧化和镀亮银处理,通过型材用螺钉安装于型材架10101 上。

[0157]

地脚10103为外购件,安装于地脚安装板10102上。在设备中一共有4组。

[0158]

护板10104为304折弯件,表面开有长条孔,一是为了设备散热二是便于观察内侧机构的运行情况,通过螺钉安装于型材架10101上。

[0159]

托盘组件下料输送辊筒部分10b

[0160]

如图54、图55所示,托盘组件下料输送辊筒部分10b由机架侧边10201、对侧机架侧边10202、机架横梁10203、电机安装横梁10204、包胶辊筒10205、导向边10206、短导向边10207、长导向边10208、电机支架10209、电机10210、主动多楔带轮10211、挡边10212、防撞垫10213和检测开关10214组成。

[0161]

机架侧边10201与对侧机架侧边10202为304钣金折弯焊接件,通过螺钉安装于型材架10101上。

[0162]

机架横梁10203为不锈钢圆管焊接件,为机架侧边10201与对侧机架侧边10202的横梁,通过螺钉连接。

[0163]

电机安装横梁10204为不锈钢方管焊接件,通过螺钉安装于机架侧边10201与对侧机架侧边10202上。

[0164]

包胶辊筒10205为带多楔带轮的包胶辊筒,为了避免输送过程中对托盘造成磨损等伤害,故采用包角辊筒,通过螺钉安装于机架侧边10201与对侧机架侧边10202上。

[0165]

导向边10206、短导向边10207和长导向边10208为304折弯件,通过螺钉安装于机架侧边10201与对侧机架侧边10202的侧边上,在辊筒输送托盘组件过程中提供导向作用。

[0166]

电机支架10209为304折弯件,通过螺钉安装于电机安装横梁10204上。

[0167]

电机10210选用三相减速电机,通过螺钉安装于电机支架10209上。

[0168]

主动多楔带轮10211通过键配合安装于电机10210输出轴上,并通过顶丝锁紧。

[0169]

挡边10212为304折弯件,通过螺钉安装于机架侧边10201与对侧机架侧边10202端部。起阻挡托盘的作用。

[0170]

防撞垫10213为橡胶垫,通过螺钉安装于挡边10212上,对输送到位的托盘组件起缓冲作用。

[0171]

检测开关10214通过螺钉安装于对侧机架侧边10202的侧边上,对托盘组件起检测作用,检测其是否到位。

[0172]

托盘组件上料对开皮带部分10c

[0173]

托盘组件上料对开皮带部分c由两组镜像的皮带输送机组成,是由型材架10301、从动轮安装架10302、同步带垫板10303、从动轮10304、从动轮轴10305、张紧件10306、导向边10307、对侧导向边10308、主动安装架10309、对侧主动安装架10310、主动带轮10311、护边10312、对侧护边10313、电机10314、皮带10315、缓冲垫安装板10316与直线滑轨10317组成。其各部分布局如图56所示。托盘组件上料对开皮带整体部分通过直线滑轨10317用螺钉安装于型材架10101上。

[0174]

型材架10301在保证功能前提下为了便于安装、简便和轻捷选用铝型材。

[0175]

从动轮安装架10302为304焊接件,通过型材螺钉安装于型材架10301上,其结构如图57所示。

[0176]

同步带垫板10303为upe材质,通过螺钉安装于型材架10301上,该种材质作为同步带垫板有利于保护同步带防止其磨损。

[0177]

从动轮10304为6061材质,经过了表面阳极氧化和镀亮银处理,通过与轴承配合安

装于从动轮轴10305 上,并通过弹性挡圈限位于从动轮轴10305上。

[0178]

从动轮轴10305为gcr15材质,表面镀硬铬,通过螺钉贯穿张紧件10306安装于从动轮安装架10302 上。其结构如图58所示。

[0179]

张紧件10306为304焊接件,通过与螺母连接和同步带轮的牵制安装于从动轮安装架10302上。通过拧紧螺母调节张紧件306可以张紧同步带。

[0180]

导向边10307与对侧导向边10308为304折弯件,通过螺钉安装于型材架10301上,对输送过程中的托盘组件起导向作用。

[0181]

主动安装架10309与对侧主动安装架10310为304焊接件,通过螺钉安装于型材架10301上,为主动驱动部分的安装架。其结构如图59所示。

[0182]

主动带轮10311为6061材质,经过了表面阳极氧化和镀亮银处理,通过与键配合安装于电机10314 的输出轴上,并通过顶丝锁紧。

[0183]

护边10312与对侧护边10313为拉丝不锈钢护板,通过螺钉安装于型材架10301上,一方面对输送线起防护作用,另一方面为了便于后续清洁处理和美观而设计。护边10312结构如图60所示,对侧护边10313 与护边10312结构相同,只是长度不同。

[0184]

电机10314为三相减速电机,通过螺钉安装于主动安装架10309上。

[0185]

皮带10315根据所选同步带轮选用相应参数的同步带,根据行程选用同步带的长度,此处选用带钢丝的聚氨酯材质的同步带。

[0186]

缓冲垫安装板10316为304材质,通过螺钉安装于主动安装架10309上,对输送到位的托盘组件起缓冲作用。

[0187]

直线滑轨10317为对开皮带组件起导向作用,从动轮安装架10302与主动安装架10309通过螺钉安装于直线滑轨10317的滑块上,这样,对托盘组件上料对开皮带整体部分安装于直线滑轨10317上。

[0188]

对开丝杠部分10d

[0189]

对开丝杠部分10d由主动部分、从动部分和张紧部分三大部分组成,其中主动部分由安装板10401、主动对开丝杠组件10402、轴承座10403、尾部轴承座10404、伺服电机10405、驱动连接板10406和同步带轮10407组成。其各部分结构如图61所示。对开丝杠部分10d中的驱动连接板10406与驱动连接件10413 通过螺钉分别与托盘组件上料对开皮带部分10c中的从动轮安装架10302与主动安装架10309上,通过驱动丝杠带动托盘组件上料对开皮带开合。

[0190]

从动部分由安装座10408、对边安装座10409、从动对开丝杠组件10410、螺母座10411,从动同步带轮10412和驱动连接件10413组成,其各部分布局及安装位置如图62所示。

[0191]

张紧部分安装于型材架10101上,如图63-图65所示,由安装板10414、涨紧轮轴10415、张紧轮10416 和张紧带轮10417组成。

[0192]

上述三部分于型材架10101上的安装位置如图63剖面视图所示。

[0193]

安装板10401为6061板,经过了表面阳极氧化和镀亮银处理,通过螺钉安装于型材架10101上,为对开丝杠主动部分的主安装板。

[0194]

主动对开丝杠组件10402有正反丝设计的丝杠和两丝杠螺母构成,因此在电机的驱动下丝杠螺母在丝杠上可以做相反运动。

[0195]

轴承座10403与尾部轴承座10404为外购件,通过螺钉安装于安装板10401上,与主动对开丝杠组件 10402中的丝杠轴配合。

[0196]

伺服电机10405根据驱动负载、负载惯量等参数选取伺服电机,伺服电机10405通过电机座用螺钉安装于安装板10401上。

[0197]

驱动连接板10406为304板,通过螺钉分别安装于两丝杠螺母上。

[0198]

同步带轮10407为6061材质,经过了表面阳极氧化和镀亮银处理,通过键配合与主动对开丝杠组件 10402上的丝杠轴上,端部同用轴用弹性挡圈限位。

[0199]

安装座10408和对边安装座10409为6061材质,经过了表面阳极氧化和镀亮银处理,分别通过螺钉安装于型材架10101上。

[0200]

从动对开丝杠组件10410结构与主动对开丝杠组件10402相同。

[0201]

螺母座10411为6061材质,经过了表面阳极氧化和镀亮银处理,通过螺钉安装于从动对开丝杠组件 10410的丝杠螺母上。

[0202]

从动同步带轮10412为6061材质,经过了表面阳极氧化和镀亮银处理,通过键配合与从动对开丝杠组件10410上的丝杠轴上,端部同用轴用弹性挡圈限位。

[0203]

驱动连接件10413为304折弯件,通过螺钉安装于螺母座10411上。

[0204]

安装板10414为304材质,通过螺钉安装于型材架10101上。

[0205]

涨紧轮轴10415为gcr15材质,一段通过与螺母连接安装于安装板10414上,另一端通过轴用弹性挡圈将张紧轮10416和张紧带轮10417限位于张紧轴10415上。其结构如图66所示。

[0206]

张紧轮10416与张紧带轮10417为为6061材质,经过了表面阳极氧化和镀亮银处理,通过轴用弹性挡圈限位于张紧轴10415上。

[0207]

皮带10418选用带钢丝的聚氨酯材质。穿过主动部分、从动部分以及张紧部分,根据皮带的松紧调节张紧程度。

[0208]

托盘组件上料部分e

[0209]

托盘组件上料部分e由安装件10501、升降模组10502、滑动板10503、托盘托板10504、加强横梁10505 和调整螺钉10506组成。其各部分布局及安装如图67所示。

[0210]

安装件10501为304折弯件,通过螺钉安装于型材架101上,如图68所示。

[0211]

升降模组10502根据托盘垂直方向需要上移的行程和上移的负载选取升降模组的行程以及模组内的丝杠规格。因该模组是竖直方向安装,所以驱动模组的电机选用带抱闸的伺服伺服电机。

[0212]

滑动板10503为6061材质,经过了表面阳极氧化和镀亮银的处理,通过螺钉安装于升降模组10502 的滑块上。

[0213]

托盘托板10504为6061材质,经过了表面阳极氧化和镀亮银的处理,通过螺钉安装于滑动板10503 上。

[0214]

加强横梁10505为6061杆,经过了表面阳极氧化和镀亮银的处理,两段开有螺纹孔,通过螺钉安装于托盘托板10504上。对图68结构起加强作用,增强结构的稳定性。

[0215]

调整螺钉10506为尼龙材质螺钉,通过螺纹连接安装于托盘托板10504上,一方面方式抬升托盘组件时与托盘接触避免对托盘地面造成磨损伤害,另一方面可以做调平用。

[0216]

盖板移载部分f

[0217]

盖板移栽部分f由模组安装板10601、移载模组10602、安装条10603、移动板10604、气缸连接板10605、气缸10606、导向轴10607、移载型材架10608、吸盘安装板10609与伸缩吸盘10610组成。其各部分结构如图69所示。

[0218]

模组安装板10601为6061材质,经过了表面阳极氧化和镀亮银的处理,通过螺钉安装于型材10101 上。其结构如图70所示。

[0219]

移载模组10602根据移动盖板至不影响玻璃放置于托盘上的距离来选用模组的行程,根据移载的负载选用模组的其他规格参数,通过螺钉安装于模组安装板10601上。

[0220]

安装条10603为304材质,通过螺钉安装于模组安装板10601的侧面,安装条起加强安装稳定性的作用,上开有长条孔,通过螺钉安装于型材架10101上。

[0221]

移动板10604为6061材质,经过了表面阳极氧化和镀亮银的处理,通过螺钉安装于移载模组10602 的滑块上。

[0222]

气缸连接板10605为6061材质,经过了表面阳极氧化和镀亮银的处理,通过螺钉通过螺钉安装于移载型材架10608上,中间位置通过螺钉安装于气缸10606的缸径轴端。

[0223]

气缸10606根据抓取盖板并移栽盖板不与设备其他结构有干涉的提升距离选取气缸10606的行程,根据提升负载选用合理的气缸缸径,通过螺钉安装于移动板10604上。

[0224]

导向轴10607为gcr15材质,表面镀硬铬,一端开有螺纹孔,通过螺钉安装于气缸连接板10605上,然后与法兰直线轴承配合,法兰直线轴承通过螺钉安装于移动板10604上。

[0225]

移载型材架10608为铝型材架,各型材之间通过型材角件连接,通过螺钉安装于气缸连接板10605上。

[0226]

吸盘安装板10609为304材质,根据提升盖板的需要通过螺钉均布安装于移载型材架10608上。

[0227]

伸缩吸盘10610为外购件,贯穿吸盘安装板10609,然后用螺母固定。

[0228]

10000托盘上下料组件运动过程

[0229]

托盘上下料组件10000通过螺钉安装于后段机架1200的输出口出,该部分直接与后段pvd镀膜机对接。托盘组件上料对开皮带部分c与对开丝杠部分d初始状态为张开状态。盖板移栽部分f初始状态为整个移载抓手位于对开皮带的中间位置,盖板移栽部分f中的气缸为收缩状态。

[0230]

工作原理是,pvd镀膜机会输出托盘组件(下为托盘,托盘上有盖板),直接输出至托盘上下料组件 10000中的托盘组件下料输送辊筒部分b的辊筒上,然后继续往前输送至托盘组件下料输送辊筒部分b挡边10212处,此时光电给定托盘组件上料部分e托盘组件到位的信号,托盘组件上料部分e中的模组带动托盘组件上升至高于托盘组件上料对开皮带部分c中的输送带位置,此时对开丝杠部分d驱动丝杠进而带动托盘组件上料对开皮带部分c至回缩状态,然后托盘组件上料部分e下移将托盘组件放置于托盘组件上料对开皮带部分c的输送带上,此时输送带往前输送托盘组件,将其输送至缓冲垫安装板10316处,输送到位后经过光电将到位信号传输给盖板移栽部分f使其气缸伸出,吸盘吸取盖板,然后盖板移栽部分f中的气缸回缩,在移载模组10602的作用下将盖板完全移出托盘上方。以便于手机玻璃被抓取放置于托盘上,当该托盘装满手机玻璃后,盖板需要被移载回盖于装满玻璃的托盘上,然后托盘组件上料对开皮带部分c 逆向传动将装满玻璃的整个托盘组件输出至pvd镀膜机。这样完成一个托盘组件的上下料。

[0231]

整机工作原理:

[0232]

开始时九槽清洗机输出清洗完毕的清洗篮组件(清洗篮内装有清洗架,清洗架中装满清洗完毕的手机玻璃),旋转移载组件2000抓取清洗篮组件将其放置于清洗篮链板输送组件3000上,清洗篮链板输送组件3000将清洗篮组件输送至移栽组件5000处,移栽组件5000从清洗篮中抓取清洗架将其放置于清洗架输送机组件4000上,此时空清洗篮逆向输送至链板输送机的另一端,即另一套移栽组件5000的工作区内。清洗架输送机组件4000将清洗架组件输送至其微动顶升定位机构4100上,在微动顶升定位机构4100带动清洗架微动移动下,1号机器人组件8000以相同的路径重复从清洗架中取出立放的玻璃将其平放至滚轮输送机组件7000上,直至清洗架中的玻璃取完,清洗架继续被输送至清洗架链板输送机的端部,即移载组件5000的工作区内,此时移载组件5000将空清洗篮抓取放置于清洗篮链板输送组件3000中的空清洗架中,人工出去空的清洗篮组件或者直接将其移载至缓存输送机6000上缓存。玻璃放置于滚轮输送机组件7000上时输送到2号机器人组件9000的抓取位,将其抓取至托盘上下料组件10000的托盘上,托盘上下料组件10000的托盘组件是从pvd镀膜机托盘输送口输送而来,待托盘装满后,托盘上下料组件10000 中的盖板移载模块将盖板盖于托盘上,再将满托盘输送至pvd镀膜机中,完成该道工序的生产处理。上述整机的工作流程图如1图所示,这也是设备正常运行时的工作流程。

[0233]

设备出现故障或设备维护时不能影响玻璃的清洗或pvd镀膜,此时可能会涉及人工处理设备上述的工作过程,此时设备工作原理开始时九槽清洗机输出清洗完毕的清洗篮组件(清洗篮内装有清洗架,清洗架中装满清洗完毕的手机玻璃),旋转移载组件2000抓取清洗篮组件将其放置于清洗篮链板输送组件3000 上,清洗篮链板输送组件3000将清洗篮组件反向输送至移栽组件5000处(移载空清洗篮组件处),移栽组件5000将其直接移载到缓存输送机6000上,供人工处理。

[0234]

上述实施例仅仅是对本实用新型的优选实施方式进行的描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域相关技术人员对本实用新型的各种变形和改进,均应扩入本实用新型权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1