一种节能空气输送斜槽的制作方法

1.本申请涉及粉末输送设备的技术领域,尤其是涉及一种节能空气输送斜槽。

背景技术:

2.空气输送斜槽可用于水泥、粉煤灰等易流态化的粉状物料,空气输送斜槽以高压风机为动力源,使密闭输送斜槽中的物料保持流态化下倾斜的一端做缓慢的流动,该设备主体部分无传动部分,密封操作管理方便,设备重量轻,低耗电,输送力大,易改变输送方向。

3.目前,公告日为2019年03月01日,公告号为cn109399211a的中国发明专利申请提出了一种用于吸尘器的强力传输型空气输送斜槽,其包括送料槽、风室和风机,送料槽的两端分别开设有进料口与排料口,而且送料槽上还开设有排风口,风室安装在送料槽的下方,风机安装在风室外侧,送料槽和风室之间设有缓冲装置和透气层,透气层包括多孔陶瓷板和透气帆布,透气帆布下方设有多孔陶瓷板,送料槽内设有物料输送装置。

4.在对粉料进行输送使,粉料从进料口进入送料槽,之后风气向风室内充气,使风室内的压力大于送料槽内的压力,之后空气穿过陶瓷板和透气帆布进入送料槽,进而带动送料槽内的粉料朝向排料口移动,之后多余的空气从排风口排出,粉料从排料口排出。

5.上述中的现有技术方案存在以下缺陷:为了避免送料槽内的粉料穿过多孔陶瓷板进入风室内,在多孔陶瓷板靠近送料槽的一端面上铺设有一层透气帆布,空气在穿过透气帆布时势必会消耗空气的动能,如此便降低了风机的效率,增加了能耗。

技术实现要素:

6.针对现有技术存在的不足,本申请的目的是提供一种节能空气输送斜槽,能够减小空气从风室进入送料室时动能的消耗,提高空气的夹带效能,提高风机的效率,降低了能耗。

7.本申请的上述发明目的是通过以下技术方案得以实现的:

8.一种节能空气输送斜槽,包括送料壳、送风壳、风机与隔板,所述送料壳与所述隔板的一端面固定连接,所述送风壳与所述隔板远离所述送料壳的一端面固定连接,所述送料壳与所述隔板之间形成送料腔,所述送风壳与所述隔板之间形成送风腔,所述风机固定连接在所述送风壳的一端,且所述风机的出气管与所述送风腔连通,所述送料壳靠近所述风机的一端的上端开设有进料口,所述送料壳远离所述风机的一端的下端开设有出料口,所述送料壳远离所述风机的一端的上端开设有出风口,所述隔板上开设有多个第一通风孔,所述隔板靠近所述送料壳的一端面上还固定连接有多个第一挡板,多个所述第一挡板与多个所述第一通风孔一一对应,所述第一挡板的一端设置在所诉第一通风孔靠近所述风机的一侧,且所述第一挡板在所述隔板的长度方向上呈倾斜设置,所述第一挡板在所述隔板上的投影覆盖所述第一通风孔。

9.通过采用上述技术方案,在输送粉料时,风机保持启动状态,使送风腔内的气压始

终大于送料腔内的气压,粉料从进料口进入送料腔,在空气的带动下粉料朝向出料口移动,多余的空气从出风口处排出,粉料从出料口中排出,在空气从送风腔进入送料腔后,空气便夹带粉料在送料腔内流动,由于第一挡板的导向,空气夹带粉料在送料腔内流动时不易再从第一通风孔内进入送风腔内,同时第一通风孔处不再设有风气帆布封堵,减小了空气穿过第一通风孔时能量的损耗,提高了风机的效率,节约了能源。

10.本申请在一较佳示例中可以进一步配置为:每个所述第一挡板的两侧均固定连接有两个第一侧板,且所述第一侧板还与所述隔板固定连接。

11.通过采用上述技术方案,既可以为空气穿过第一通风孔时进行导流,使空气穿过第一通风孔后仅朝出风口流动,提高了空气的输送效率,同时可以避免空气从第一挡板的两侧流入第一通风孔,减少了空气从送料腔回流入送风腔的数量,进而减少了粉料进入送风腔的数量。

12.本申请在一较佳示例中可以进一步配置为:所述隔板靠近所述送风壳的一端面上固定连接有多个第二挡板,多个所述第二挡板与多个所述第一通风孔也一一对应,所述第二挡板的一端设置在所述第一通风孔远离所述风机的一侧,且所述第二挡板在所述挡板的长度方向上也呈倾斜设置,所述第二挡板与所述第一挡板的倾斜方向相反。

13.通过采用上述技术方案,空气在送风腔内流动时,受第一挡板的导向,空气更容易从第一通风孔进入送料腔,如此提高了空气的利用效率,节约了能耗,同时第一导向板可以为送风腔内的空气进行导流,减轻空气在送风腔内形成湍流的概率,降低了空气在送风腔内能量的损耗。

14.本申请在一较佳示例中可以进一步配置为:每个所述第二挡板的两侧均固定连接有第二侧板,且所述第二侧板也与所述隔板固定连接。

15.通过采用上述技术方案,在空气受第二挡板导流时,第二侧板可以减小空气从第二挡板的两侧溢出的数量,进而提高空气的输送效率,同时第二侧板可以进一步为送风腔内的空气进行导流,减轻空气在送风腔内形成湍流的概率,降低了空气在送风腔内能量的损耗。

16.本申请在一较佳示例中可以进一步配置为:所述第二挡板与所述隔板之间的夹角大于所述第一挡板与所述隔板之间的夹角。

17.通过采用上述技术方案,空气流经第二挡板、第一通风孔和第一挡板时,空气逐渐形成压缩波,如此提高了空气进入送料腔内时的动能,提高了空气的夹带效率。

18.本申请在一较佳示例中可以进一步配置为:所述第一通风孔在所述隔板的长度方向上均布设置,所述第一通风孔在所述隔板的宽度方向上也呈均布设置,在所述隔板的长度方向上的奇数排的第一通风孔与偶数排的第一通风孔在隔板的宽度方向上呈交错设置。

19.通过采用上述技术方案,在空气从送风腔进入送料腔时,奇数排的第一通风孔所对应的第二挡板不易影响偶数排的第一通风孔透气,同理偶数排带动第一通风孔所对应的第二挡板不易影响奇数排的第一通风孔透气,如此提高了空气穿过隔板的效率,进而提高了空气的利用率。

20.本申请在一较佳示例中可以进一步配置为:每个所述第一通风孔均对应设置一个扰流块,所述扰流块固定连接在所述隔板靠近所述送料壳的一端,且所述扰流块设置在所述第一通风孔远离所述风机的一侧。

21.通过采用上述技术方案,使得空气在流经第一通风孔后形成湍流,提高了空气在送料腔内的夹带能力,进而提高了空气中能量的利用率,减少了能耗。

22.本申请在一较佳示例中可以进一步配置为:所述隔板远离所述风机的一端开设有第二通风孔。

23.通过采用上述技术方案,若粉料进入了送风腔之后,在送风腔内的空气的带动下最终再经过第二通风孔进入送料腔内,如此既减轻了物料的浪费,同时降低了粉料堵塞送风腔的概率,提高了输送的稳定性。

24.本申请在一较佳示例中可以进一步配置为:所述隔板靠近所述送料壳的一端面上还固定连接有第三挡板,所述第三挡板的一端设置在所诉第二通风孔靠近所述风机的一侧,且所述第三挡板在所述隔板的长度方向上呈倾斜设置,所述第三挡板在所述隔板上的投影覆盖所述第二通风孔。

25.通过采用上述技术方案,空气夹带粉料在送料腔内流动时不易再从第二通风孔内进入送风腔内,减轻了物料的浪费,同时空气不易在第二通风孔内回流如送风腔内,提高了风机的效率,节约了能源。

26.本申请在一较佳示例中可以进一步配置为:所述送风壳靠近所述第二通风孔的一端呈弧形设置。

27.通过采用上述技术方案,空气在送风腔内输送进入送风腔内的粉料时,粉料不易堆积在送风壳靠近出料口的一端,碱性了物料的浪费,同时在送风壳的导向下,空气不易在送风腔内形成湍流,提高了空气中能量的利用率,减少了能耗。

28.综上所述,本申请包括以下至少一种有益技术效果:

29.1.通过第一挡板的设置,由于第一挡板的导向,空气夹带粉料在送料腔内流动时不易再从第一通风孔内进入送风腔内,同时第一通风孔处不再设有风气帆布封堵,减小了空气穿过第一通风孔时能量的损耗,提高了风机的效率,节约了能源。

30.2.通过第二挡板的设置,空气在送风腔内流动时,受第一挡板的导向,空气更容易从第一通风孔进入送料腔,如此提高了空气的利用效率,节约了能耗,同时第一导向板可以为送风腔内的空气进行导流,减轻空气在送风腔内形成湍流的概率,降低了空气在送风腔内能量的损耗。

31.3.通过扰流块的设置,使得空气在流经第一通风孔后形成湍流,提高了空气在送料腔内的夹带能力,进而提高了空气中能量的利用率,减少了能耗。

32.4.通过第二通风孔的设置,若粉料进入了送风腔之后,在送风腔内的空气的带动下最终再经过第二通风孔进入送料腔内,如此既减轻了物料的浪费,同时降低了粉料堵塞送风腔的概率,提高了输送的稳定性。

附图说明

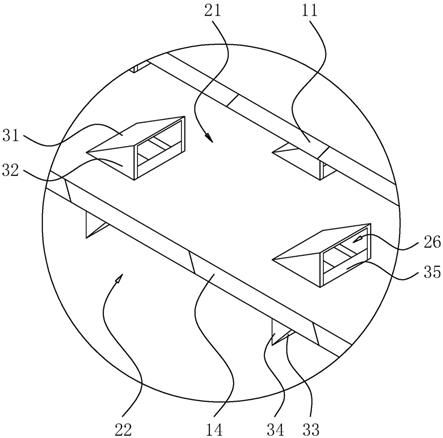

33.图1为本实施例的整体结构的局部剖视示意图;

34.图2为图1中a部分的放大示意图;

35.图3为图1中b部分的放大示意图。

36.附图标记:11、送料壳;12、送风壳;13、风机;14、隔板;21、送料腔;22、送风腔;23、进料口;24、出料口;25、出风口;26、第一通风孔;27、第二通风孔;31、第一挡板;32、第一侧

板;33、第二挡板;34、第二侧板;35、扰流块;36、第三挡板。

具体实施方式

37.以下结合附图对本申请作进一步详细说明。

38.参照图1及图2,本实施例提出了一种节能空气输送斜槽,包括送料壳11、送风壳12、风机13与隔板14。送料壳11通过螺栓固定连接在隔板14的一端面上,送风壳12通过螺栓固定连接在隔板14远离送料壳11的一端面上,使得送料壳11与隔板14之间形成送料腔21,送风壳12与隔板14之间形成送风腔22。

39.风机13通过螺栓固定连接在送风壳12的一端,且风机13的出气管与送风腔22连通。隔板14上开设有截面呈方形的第一通风孔26,送料腔21与送风腔22之间通过第一通风孔26连通。送料壳11靠近风机13的一端的上端开设有进料口23,送料壳11远离风机13的一端的下端开设有出料口24,送料壳11远离风机13的一端的上端开设有出风口25。

40.在输送粉料时,风机13向送风腔22内充入高压空气,之后高压空气从送风腔22经由第一通风孔26进入送料腔21,进而将送料腔21内的粉料吹起,再通过高压空气的流动性将被吹起的物料输送至出料口24处排出,高压空气则经由出风口25排出。出风口25内设置有过滤机构(图中未示出),以减少粉料从出风口25溢出的数量,节约资源保护环境。

41.第一通风孔26在隔板14的长度方向上和宽度方向上均为均布设置,且在隔板14的长度方向上的奇数排的第一通风孔26与偶数排的第一通风孔26在隔板14的宽度方向上呈交错设置。隔板14靠近送料壳11的一端面上还通过螺钉或者铆钉固定连接有多个第一挡板31,多个第一挡板31与多个第一通风孔26一一对应。

42.第一挡板31的一端抵接在第一通风孔26靠近风机13的一侧的隔板14上,第一挡板31的另一端朝靠近送料壳11的方向倾斜,第一挡板31远离隔板14的一端还朝远离风机13的方向倾斜,使第一挡板31与隔板14之间形成一夹角,第一挡板31在隔板14上的投影覆盖第一通风孔26。第一挡板31沿隔板14长度方向的两侧均一体成型有第一侧板32,第一侧板32垂直于隔板14且平行于隔板14的长度方向,第一侧板32靠近隔板14的一端与隔板14抵接。第一侧板32还设置在第一通风孔26沿隔板14长度方向的两侧,既第一侧板32与第一挡板31罩设在第一通风孔26上。

43.每个第一通风孔26均对应设置一个扰流块35,扰流块35通过螺钉固定连接或者铆接在隔板14靠近送料壳11的一端。扰流块35设置在第一通风孔26远离风机13的一侧,扰流块35的长度方向的两端分别与两个第一挡板31抵接。

44.隔板14靠近送风壳12的一端面上通过螺钉固定连接或者铆接有多个第二挡板33,多个第二挡板33与多个第一通风孔26也一一对应。第二挡板33的一端抵接在第一通风孔26远离风机13的一侧的隔板14上,第二挡板33的另一端朝靠近送风壳12的方向倾斜,且第二挡板33远离隔板14的一端还朝靠近风机13的方向倾斜,使第二挡板33与隔板14之间也形成一夹角,且第二挡板33与隔板14之间的夹角大于第一挡板31与隔板14之间的夹角。

45.第二挡板33沿隔板14长度方向的两侧均一体成型有第二侧板34,第二侧板34垂直于隔板14且平行与隔板14的长度方向,第二侧板34靠近隔板14的一端与隔板14抵接。第二侧板34还设置在第一通风孔26沿隔板14长度方向的两侧,即第二侧板34与第二挡板33也罩设在第一通风孔26上。

46.参照图1及图3,隔板14远离风机13的一端开设有第二通风孔27,第二通风孔27在隔板14宽度上的长度与送料腔21的宽度相同。送风壳12靠近第二通风孔27的一端呈弧形设置,送风壳12的端部与第二通风孔27对齐。

47.隔板14靠近送料壳11的一端面上通过螺钉固定连接或者铆接有第三挡板36,第三挡板36与第二通风孔27对应。第三挡板36的一端抵接在第二通风孔27远离风机13的一侧的隔板14上,第三挡板36的另一端朝靠近送料壳11的方向倾斜,且第三挡板36远离隔板14的一端还朝远离风机13的方向倾斜,使第三挡板36与隔板14之间也形成一夹角,第三挡板36在隔板14上的投影覆盖第二通风孔27。第三挡板36沿隔板14长度方向的两侧分别与送料壳11抵接,使第三挡板36罩设在第二通风孔27上。

48.本实施例的实施原理为:

49.在输送粉料时,风机13保持启动并持续向送风腔22内通入高压空气,粉料从进料口23进入送料腔21;高压空气流经第二挡板33时受第二挡板33导向流经第一通风孔26,由于第二挡板33与隔板14之间的角度大于第一挡板31与隔板14之间的角度,空气在流经第一通风孔26时便会形成压缩波,进而提高空气的流动速度以提高空气的夹带性;而扰流块35的设置,既可以为空气导向,同时将进入送料腔21的空气打乱以形成扰流,提高了空气的夹带性,进而提高了空气中能量的利用率,减少了能耗,由于第一挡板31与第一侧板32罩设在第一通风孔26上,使得送料腔21内的粉料不易回流入送风腔22内,若粉料进入了送风腔22之后,在送风腔22内的空气的带动下最终再经过第二通风孔27进入送料腔21内,如此既减轻了物料的浪费,同时降低了粉料堵塞送风腔22的概率,提高了输送的稳定性。

50.本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1