一种装车系统用的码放装置的制作方法

1.本实用新型涉及装车技术领域,具体的说,是一种装车系统用的码放装置。

背景技术:

2.装车系统用于将物料转运至车辆上,以便于车辆进行运输。现有技术条件下的装车系统存在卡包的现象,物料受到装车系统上的某些结构干扰,停留在输送的路径上而导致堵塞。物料与车辆之间存在一定的高度差,当物料从装车系统上脱离后坠入车辆上的时候,物料与车辆发生撞击而容易产生扬尘,导致现场工作环境恶劣,受扬尘的影响装车系统的连接处容易侵入杂质而导致零件磨损加剧,使得装车系统整体故障率高。物料在装车系统上的位置也难以保证完全一致,从而使得物料落在车上的方向不可控,导致进入车辆上的物料相互之间存在挤压、碰撞,容易使物料的外包装受损,并且浪费车辆上的安装空间。

技术实现要素:

3.为克服现有技术的不足,本实用新型的目的在于提供一种装车系统用的码放装置,用于使物料能够码放整齐,提高车辆装载空间的利用率,减少物料相互之间的挤压碰撞,降低物料外包装受损的风险。

4.本实用新型通过下述技术方案实现:一种装车系统用的码放装置,包括调节支架和设置在调节支架上的调节机构,所述的调节机构包括两个设置在调节支架上且位于物料移动路径上的可调速的调节传送带,两个调节传送带互相平行且首尾两端互相对齐,调节传送带的移动方向与物料的移动方向平行。

5.进一步地,为了更好的实现本实用新型,所述的码放装置还包括设置在调节支架上且位于调节传送带入口处的导正机构,所述的导正机构包括导正传送带、设置在导正传送带两侧的导正挡板

6.进一步地,为了更好的实现本实用新型,所述的两个导正挡板的间距沿着导正传送带的移动方向逐渐减小。

7.进一步地,为了更好的实现本实用新型,所述的码放装置还包括设置在调节支架上且位于调节传送带出口处的翻板机构,所述的翻板机构包括两个设置在调节支架上且能够翻转的顶层翻板和两个设置在调节支架上且位于顶层翻板下方的底层翻板。

8.进一步地,为了更好的实现本实用新型,所述的调节传送带出口处设置有两个位于顶层翻板上方且沿着调节传送带移动方向设置的调节挡板,所述的调节挡板的入口处向外弯折。

9.进一步地,为了更好的实现本实用新型,所述的调节支架上设置有若干个的微调滚轮。

10.进一步地,为了更好的实现本实用新型,所述的调节支架上设置用于驱动调节传送带的调节电机。

11.本方案所取得的有益效果是:

12.本方案能够利用调节结构控制物料的朝向,从而根据需要实现物料横纵包切换码放的需求,有利于使同一批次的物料码放整齐,提高车辆内装载空间的利用率,避免物料相较于车辆的长度方向倾斜码放而占据额外的装载空间,减小物料与物料之间的相互挤压,从而避免物料外包装破损。

附图说明

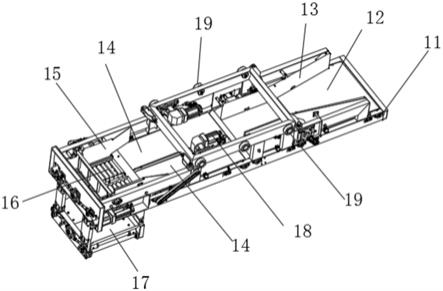

13.图1为码放装置的结构示意图;

14.其中11

‑

调节支架,12

‑

导正传送带,13

‑

导正挡板,14

‑

调节传送带,15

‑

调节挡板,16

‑

顶层翻板,17

‑

底层翻板,18

‑

调节电机,19

‑

微调滚轮。

具体实施方式

15.下面结合实施例对本实用新型作进一步地详细说明,但本实用新型的实施方式不限于此。

16.实施例1:

17.如图1所示,本实施例中,一种装车系统用的码放装置,包括调节支架11和设置在调节支架11上的调节机构,所述的调节机构包括两个设置在调节支架11上且位于物料移动路径上的可调速的调节传送带14,两个调节传送带14互相平行且首尾两端互相对齐,调节传送带14的移动方向与物料的移动方向平行。

18.物料经过输送系统进入码放装置内后,再进入调节传送带14所在的区域,有两条并行的调节传送带14带动物料向前移动,通过控制两条调节传送带14的差速,能够使调节传送带14上的物料发生转动而改变物料的角度,以此起到调节的作用。本方案能够在物料的移动路径上,在带动物料前进的过程中同时起到调节物料角度的功能,有利于提高调节的效率,从而提高装车的效率。并且能够根据需要实现物料横纵包切换码放的需求,使物料按照需要以横包码放的方式装入车辆内或以纵包码放的方式装入车辆内,便于合理利用车辆内的装载空间。

19.所述的调节支架11上设置有用于驱动调节传送带14转动的驱动系统,所述的驱动系统包括调节电机18和传动连接在调节电机18与调节传送带14之间的传动链。

20.实施例2:

21.如图1所示,在上述实施例的基础上,本实施例中,所述的码放装置还包括设置在调节支架11上且位于调节传送带14入口处的导正机构,所述的导正机构包括导正传送带12、设置在导正传送带12两侧的导正挡板13,两个导正挡板13的间距沿着导正传送带12的移动方向逐渐减小。

22.物料以纵包的摆放方式进入输送系统,输送系统将物料输送至调节支架11上时,物料首先进入到导正传送带12上方,由导正传送带12带动物料继续前进,利用导正挡板13对物料的限制,能够使得物料在进入调节传送带14之前进行微调,从而使物料能够摆正以提高位置精度,如果需要使物料保持纵包码放的状态,使两个调节传送带14的转速保持相同,物料的角度不发生改变。如果需要进行横包码放时,使两个调节传送带14的转速不同并各自保持匀速状态,当物料脱离导正传送带12而进入调节传送带14之后,在经过调节传送带14的有效路径后,物料由纵包变为横包,并以横包的角度进入车辆。预先利用导正机构将

物料导正,能够省去额外的检测结构,节省检测所需的成本,并且能够简化调节的结构。

23.本实施例中,根据车辆内的装载空间计算物料的摆放方式,确定横包摆放的物料与纵包摆放的物料的数量以及排列方式,以此根据需要对物料的码放角度进行调整。

24.使导正挡板13的间距逐渐减小,有利于减小导正挡板13对物料的阻力,从而使物料能够顺利移动,避免物料堵塞在调节传送带14上。

25.本实施例中,所述的调节支架11上相应的也设置有用于驱动导正传送带12转动的驱动结构。

26.实施例3:

27.如图1所示,在上述实施例的基础上,本实施例中,所述的码放装置还包括设置在调节支架11上且位于调节传送带14出口处的翻板机构,所述的翻板机构包括两个设置在调节支架11上且能够翻转的顶层翻板16和两个设置在调节支架11上且位于顶层翻板下方的底层翻板17。

28.物料离开调节传送带14进入到顶层翻板16上方,通过控制顶层翻板16打开,能够形成物料能够通过的开口,使物料继续向下坠落至底层翻板17。控制顶层翻板16关闭,再控制底层翻板17打开,使物料能够坠落致车辆上完成装车,再关闭底层翻板17。通过使用顶层翻板16与底层翻板17能够逐步减小物料的冲击力,从而减小物料坠落致车辆上时的冲击力,有利于防止物料因冲击而受损,也能够减小扬尘的产生,从而改善工作环境。

29.底层翻板17、顶层翻板16与调节支架11形成开口向下的l型结构,便于码放装置向下伸入到车辆的装载空间内,从而进一步减小物料与车辆的距离,减小物料掉落至车辆上的冲击力以及扬尘,减小扬尘侵入零件间隙的风险,有利于降低装车系统的故障率、延长装车系统的使用寿命。

30.本实施例中,所述的码放装置能够连接驱动系统以驱动码放装置整体沿着竖直方向、水平方向移动,从而调整物料掉落的位置以及高度,尽可能降低物料与车辆的间距,并提高物料的码放精度。

31.本实施例中,所述的调节传送带14出口处设置有两个位于顶层翻板16上方且沿着调节传送带14移动方向设置的调节挡板15,所述的调节挡板15的入口处向外弯折。

32.使顶层翻板16与底层翻板17打开后形成的开口刚好使物料能够通过,能够避免物料在坠落的过程中改变其角度位置。利用调节挡板15便于将物料导向顶层翻板16上方,使物料刚好能够通过顶层翻板16与底层翻板17打开后形成的开口,以此有利于保证物料码放的精度。

33.本实施例中,所述的调节支架11上设置有若干个微调滚轮19。使微调滚轮19与调节支架11的安装基础滚动连接,能够在控制安装基础移动时,利用微调滚轮19的滚动自适应调节调节支架11与安装基础的位置,避免调节支架11与安装基础卡住。

34.本实施例中,其它未描述的内容与上述实施例相同,故不赘述。

35.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1