一种干岩屑仓和稠浆仓结合的岩屑一体存储罐的制作方法

[0001]

本实用新型涉及钻井现场油基岩屑采集存储技术领域,更具体的说是涉及一种干岩屑仓和稠浆仓结合的岩屑一体存储罐。

背景技术:

[0002]

岩屑开采收集后需要对岩屑进行存储、搅拌和运输,目前现场对于岩屑存储的布局分为两种:布局一是甩干机使用一个上料螺旋输送机和一个出料螺旋输送机;离心机配置一个出料输送机,出料输送机都分别共同进入岩屑存储罐。布局二是在布局一的基础上有所改进,即将甩干机、离心机安装在同一液体罐的上面,该液体罐一分为二,分别作为甩干机、离心机的液体分离后储存罐;同时这两台设备的出口安装在同一水平轴线上,这样甩干机和离心机出口可以共同使用一个较长的输送机来输送物料,但仍再需要一个输送机将物料接力输送到岩屑罐内。

[0003]

但是,这两种布局形式都无法实现“干料”和“稠料”的自动混拌,还需要一台专门的挖掘机在岩屑罐内进行搅拌作业,直至搅拌成“湿料”,即含湿的干料,再由挖掘机装车,运往专门收集点。

[0004]

另外,现场在用的岩屑储备罐体积有限,最大体积为12m

×

3m

×

1.5m=45m3,因为岩屑罐再高,挖掘机视线受到影响,为了应对春节、国庆长假没有运输车辆拉运的特殊情况,现场就必须至少具备100m3的岩屑储备容积,应对岩屑没有容积储存,造成停产的紧急情况。

[0005]

因此,如何提供一种提高罐体利用率、且能够实现干料和稠料混拌的岩屑一体存储罐,是本领域技术人员亟需解决的问题。

技术实现要素:

[0006]

有鉴于此,本实用新型提供了一种干岩屑仓和稠浆仓结合的岩屑一体存储罐,旨在解决上述技术问题。

[0007]

为了实现上述目的,本实用新型采用如下技术方案:

[0008]

一种干岩屑仓和稠浆仓结合的岩屑一体存储罐,包括:罐体、隔板和绞龙输送混拌机;

[0009]

所述罐体包括两个尺寸相同的矩形岩屑罐;所述矩形岩屑罐沿其长度方向的一侧面开口,两个所述矩形岩屑罐侧面的开口紧固密封连接;一个所述矩形岩屑罐沿其长度方向的两端顶面分别安装有甩干机和离心机,所述甩干机和离心机的出料口均与所述矩形岩屑罐连通;所述罐体沿其长度方向的两侧内壁上具有两组竖直方向的插槽,两组所述插槽所在的平面与所述罐体具有所述甩干机的一侧侧壁的直线距离分别为所述罐体长度的二分之一和四分之三;一个所述矩形岩屑罐沿其长度方向的外侧壁底部水平方向间隔布置有多个排渣口;

[0010]

所述隔板用于与任一组所述插槽插合,且将所述罐体分为与所述甩干机对应的干

料仓和与所述离心机对应的稠浆仓;所述隔板的底沿与所述罐体的底壁贴合,顶沿低于所述罐体的顶面;

[0011]

所述绞龙输送混拌机水平布置在所述排渣口的外侧,且侧壁分别与多个所述排渣口连通。

[0012]

通过上述技术方案,本实用新型提供的罐体采用两个独立的矩形岩屑罐拼接组成,将甩干机、离心机和矩形岩屑罐集成到一体后,采用隔板将罐体分为干料仓和稠浆仓,同时对干料和稠料进行存储,根据干料和稠料的采集量的不同选取不同的插槽位置插设隔板,而且当任一个仓提前装满时,可溢流到另一个仓内,提高整个一体罐容积的利用效率;根据混拌的需求,可以打开不同数量的排渣口进行岩屑排出,直接在绞龙输送混拌机内进行搅拌,形成所需的湿料输出,节省了单独搅拌的工序。

[0013]

在此需要说明的是,由于开发井一般井下地质情况清楚,进尺、完井速度快的特点,井下出来的“干料”多,“稀料”少;而勘探井工况一般地质情况不完全清楚,每天进尺少,钻速慢、循环多,井筒出来的“干料”少,“稀料多”。因此,在上开发井时,将隔板插在四分之三处,分成大的干料仓和小的稠浆仓;在上勘探井时,将隔板插在二分之一处,分别储存甩干机和离心机分离出来的物料。

[0014]

优选的,在上述一种干岩屑仓和稠浆仓结合的岩屑一体存储罐中,所述矩形岩屑罐的尺寸为10m

×

3m

×

2.8m=84m3。矩形岩屑罐沿长度方向的框架立柱用螺栓紧密连接,共同的连接面没有侧板,这样两个矩形岩屑罐就合并为一个168m3的罐体。

[0015]

优选的,在上述一种干岩屑仓和稠浆仓结合的岩屑一体存储罐中,所述隔板的顶沿低于所述罐体的顶面80

㎜

。为了预防干料仓或稠浆仓之中的某个仓提前装满“爆仓”,故此将两个仓之间的隔板高度设计成距离顶面80

㎜

,即隔板不封死,用于某个仓提前装满时,可溢流到另一个仓,提高整个一体罐容积的利用效率。

[0016]

优选的,在上述一种干岩屑仓和稠浆仓结合的岩屑一体存储罐中,所述罐体底部密封固定有倾斜的底板。有利于岩屑从底板向下出料至安装在罐体外面的绞龙输送混拌机的入料口内。同时,去除罐体底板斜面减少的体积,有效容积仍有110m3,足以应对特殊情况下岩屑装不下的困境。

[0017]

优选的,在上述一种干岩屑仓和稠浆仓结合的岩屑一体存储罐中,所述罐体的内侧壁和内底壁铺设有1.5

㎜

厚的防渗膜。为了确保“干料”和“稠料”不外泄,彻底杜绝泄露事件的发生。

[0018]

优选的,在上述一种干岩屑仓和稠浆仓结合的岩屑一体存储罐中,所述底板的底壁靠近所述排渣口的位置固定有多个与所述排渣口一一对应的仓壁振动电机。便于提高出料的顺畅度。

[0019]

优选的,在上述一种干岩屑仓和稠浆仓结合的岩屑一体存储罐中,所述排渣口的数量为6个;当所述隔板插接在二分之一所述罐体长度的位置时,所述干料仓和稠浆仓分别对应3个所述排渣口;当所述隔板插接在四分之三所述罐体长度的位置时,所述干料仓对应4个所述排渣口,所述稠浆仓对应2个所述排渣口。能够有效保证配合出料,根据不同的出料湿度需求进行配比开启排渣口,使用更方便。

[0020]

优选的,在上述一种干岩屑仓和稠浆仓结合的岩屑一体存储罐中,两个所述矩形岩屑罐连接的顶端横梁上安装有两个能够实现360

°

旋转的悬吊臂;两个所述悬吊臂的辐射

范围分别覆盖所述甩干机和离心机。悬吊臂高3米,半径3米、承重1吨,这样的结构布局,专门用于维修甩干机和离心机,不仅省去吊车费用,也大大节约了等待吊车到位时间,保障了设备故障后的快速修复时间。

[0021]

优选的,在上述一种干岩屑仓和稠浆仓结合的岩屑一体存储罐中,所述矩形岩屑罐的顶面竖向固定有与其内部连通的除尘排风管。能够有效实现除尘排风功能。

[0022]

优选的,在上述一种干岩屑仓和稠浆仓结合的岩屑一体存储罐中,所述罐体顶面的四周边沿固定有围栏。能够起到保护操作人员安全的作用。

[0023]

需要进一步解释说明的是,甩干机配有专用的上料输送机,均为现有的常规技术,在此不再赘述。而需要重点强调的是,甩干机的上料输送机的入口处应该偏离甩干机的入口,偏移距离大于甩干机上盖半径,不至于在维修甩干机,需要拆卸、调开上盖时,上料输送机挡着调开上盖的空间通道即可。

[0024]

经由上述的技术方案可知,与现有技术相比,本实用新型公开提供了一种干岩屑仓和稠浆仓结合的岩屑一体存储罐,具有以下有益效果:

[0025]

1、本实用新型提供的罐体采用两个独立的矩形岩屑罐拼接组成,将甩干机、离心机和矩形岩屑罐集成到一体后,采用隔板将罐体分为干料仓和稠浆仓,同时对干料和稠料进行存储,根据干料和稠料的采集量的不同选取不同的插槽位置插设隔板,而且当任一个仓提前装满时,可溢流到另一个仓内,提高整个一体罐容积的利用效率;根据混拌的需求,可以打开不同数量的排渣口进行岩屑排出,直接在绞龙输送混拌机内进行搅拌,形成所需的湿料输出,节省了单独搅拌的工序。

[0026]

2、本实用新型提供的悬吊臂的结构布局,专门用于维修甩干机和离心机,不仅省去吊车费用,也大大节约了等待吊车到位时间,保障了设备故障后的快速修复时间。

[0027]

3、本实用新型集成多种功能的一体罐设计,既保证甩干机、离心机两台设备的出料可直接排放,分别储存在两个罐仓内,省去了目前现场甩干机和离心机出料口的输送机,也就省去了背景技术中所说的原有甩干机和离心机一体罐,节省了占地面积。

附图说明

[0028]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0029]

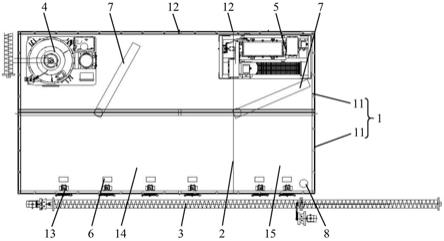

图1附图为本实用新型提供的岩屑一体存储罐的结构俯视图;

[0030]

图2附图为本实用新型提供的岩屑一体存储罐的结构侧视图。

[0031]

其中:

[0032]

1-罐体;

[0033]

11-矩形岩屑罐;12-插槽;13-排渣口;14-干料仓;15-稠浆仓;16-底板;

[0034]

2-隔板;

[0035]

3-绞龙输送混拌机;

[0036]

4-甩干机;

[0037]

5-离心机;

[0038]

6-仓壁振动电机;

[0039]

7-悬吊臂;

[0040]

8-除尘排风管;

[0041]

9-围栏。

具体实施方式

[0042]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0043]

参见附图1至附图2,本实用新型实施例公开了一种干岩屑仓和稠浆仓结合的岩屑一体存储罐,包括:罐体1、隔板2和绞龙输送混拌机3;

[0044]

罐体1包括两个尺寸相同的矩形岩屑罐11;矩形岩屑罐11沿其长度方向的一侧面开口,两个矩形岩屑罐11侧面的开口紧固密封连接;一个矩形岩屑罐11沿其长度方向的两端顶面分别安装有甩干机4和离心机5,甩干机4和离心机5的出料口均与矩形岩屑罐11连通;罐体1沿其长度方向的两侧内壁上具有两组竖直方向的插槽12,两组插槽12所在的平面与罐体1具有甩干机4的一侧侧壁的直线距离分别为罐体1长度的二分之一和四分之三;一个矩形岩屑罐11沿其长度方向的外侧壁底部水平方向间隔布置有多个排渣口13;

[0045]

隔板2用于与任一组插槽12插合,且将罐体1分为与甩干机4对应的干料仓14和与离心机5对应的稠浆仓15;隔板2的底沿与罐体1的底壁贴合,顶沿低于罐体1的顶面;

[0046]

绞龙输送混拌机3水平布置在排渣口13的外侧,且侧壁分别与多个排渣口13连通。

[0047]

为了进一步优化上述技术方案,矩形岩屑罐11的尺寸为10m

×

3m

×

2.8m=84m3。

[0048]

为了进一步优化上述技术方案,隔板2的顶沿低于罐体1的顶面80

㎜

。

[0049]

为了进一步优化上述技术方案,罐体1底部密封固定有倾斜的底板16。

[0050]

为了进一步优化上述技术方案,罐体1的内侧壁和内底壁铺设有1.5

㎜

厚的防渗膜。

[0051]

为了进一步优化上述技术方案,底板16的底壁靠近排渣口13的位置固定有多个与排渣口13一一对应的仓壁振动电机6。

[0052]

为了进一步优化上述技术方案,排渣口13的数量为6个;当隔板2插接在二分之一罐体1长度的位置时,干料仓14和稠浆仓15分别对应3个排渣口13;当隔板2插接在四分之三罐体1长度的位置时,干料仓14对应4个排渣口13,稠浆仓15对应2个排渣口13。

[0053]

为了进一步优化上述技术方案,两个矩形岩屑罐11连接的顶端横梁上安装有两个能够实现360

°

旋转的悬吊臂7;两个悬吊臂7的辐射范围分别覆盖甩干机4和离心机5。

[0054]

为了进一步优化上述技术方案,矩形岩屑罐11的顶面竖向固定有与其内部连通的除尘排风管8。

[0055]

为了进一步优化上述技术方案,罐体1顶面的四周边沿固定有围栏9。

[0056]

由于开发井一般井下地质情况清楚,进尺、完井速度快的特点,井下出来的“干料”多,“稀料”少;而勘探井工况一般地质情况不完全清楚,每天进尺少,钻速慢、循环多,井筒出来的“干料”少,“稀料多”。因此,在上开发井时,将隔板2插在罐体1的四分之三处,分成大

的干料仓14和小的稠浆仓15;在上勘探井时,将隔板2插在罐体1的二分之一处,分别储存甩干机4和离心机5分离出来的物料。

[0057]

本实用新型采用隔板2将罐体1分为与干料仓14和稠浆仓15,同时对干料和稠料进行存储,根据干料和稠料的采集量的不同选取不同的插槽12位置插设隔板2,而且当任一个仓提前装满时,可溢流到另一个仓内,提高整个一体罐容积的利用效率;根据混拌的需求,可以打开不同数量的排渣口13进行岩屑排出,直接在绞龙输送混拌机3内进行搅拌,形成所需的湿料输出,节省了单独搅拌的工序。

[0058]

由于岩屑都是直接落入罐体1,就可以省去目前现场甩干机和离心机共用的输送机来输送物料,再通过甩干机4筛栏的中心轴转动时所产生的巨大风量及安装的仓壁振动电机6和罐体1底部斜面,将干岩屑由罐内输送到排渣口13,在通过排渣口13处的仓壁振动电机6源源不断的输送到罐体1外部的绞龙输送混拌机3内,同理,稠浆体的流动性要好于干岩屑,也通过一样的的结构及设备输送到外部的绞龙输送混拌机3内。

[0059]

干岩屑及稠浆料通过六个排渣口13不同数量的开启及排渣口13开启程度,控制岩屑和稠浆量的比例,在落入到排渣口13处的绞龙输送混拌机3和装车螺旋输送机的输送过程中,完成“干料”和“稠料”的自动混拌,直至搅拌成“湿料”,即含湿的干料,通过装车输送机完成装车,离开井场。

[0060]

另外,现场在用的矩形岩屑罐11体积有限,最大体积为10m

×

3m

×

2.8m=84m3,两个矩形岩屑罐11合并后总体积为168方,去除底部斜面的锥形体积,有效容积仍有110方以上,可以储存直径216毫米井筒3000米以上,可完全应对春节、国庆长假没有运输车辆拉运的特殊情况下的现场储存量,不会影响到现场的钻井生产。

[0061]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0062]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1