采用干气密封技术的关风器及干燥加工设备的制作方法

1.本实用新型涉及是一种关风器,干燥加工设备,更具体地是一种采用干气密封技术的关风器和一种干燥加工设备。

背景技术:

2.关风器应用于各种烘干机,干燥加工,蒸汽等设备的进出料装置,其驱动装置通过变速机带动叶轮的传动轴,传动轴带着叶轮在阀体内进行旋转输送物料。干燥加工过程中输送的物料需要在密闭且有高压、负压的系统中排放,对关风器在不同压差条件下工作的密封气密度和漏气性的要求越来越高。由于关风器的叶轮和阀体之间的高气密密封和磨损的两个问题得不到解决,造成现在市场上干燥设备使用的关风器的气密性差,密封装置易磨损,最终造成漏气量大。现在需要对对叶轮和阀体之间动态密封做进一步的创新设计,增强密封的气密性,降低密封装置的磨损率,减弱驱动装置的工作功率。

3.现在市场上的真空干燥设备、高压过热蒸汽干燥设备、负压过热蒸汽干燥设备等干燥设备由于没有配套上高气密型的关风器,干燥设备使用现有的关风器的漏气量大,不能够实现物料的连续性干燥加工。干燥加工设备需要设计一种用来配套的高气密型关风器是很有必要的。干燥加工设备有了高气密型关风器的配套使用,高气密型关风器能够在干燥加工设备的干燥仓内外高压差环境中进行高气密的进料排料,保障干燥加工设备在进行有效干燥工作。

技术实现要素:

4.本实用新型要解决的问题是克服现有技术存在的不足,对叶轮和阀体之间的密封进一步的创新设计,提供了一种采用干气密封技术的关风器及一种干燥加工设备。

5.为了到达上述目的,本实用新型通过下述技术方案实现的:一种采用干气密封技术的关风器包括阀体,叶轮,动压槽。

6.所述的阀体上有进料口,排料口。

7.所述的叶轮是包括叶板,侧板,传动轴。叶板的数量是6~12片,叶轮上是6~12个料仓;或根据关风器的大小设定对应数量的叶板和料仓,料仓的数量越多,动态密封的效果越好。

8.所述的叶轮在阀体内;叶轮的传动轴由阀体两端侧盖上的轴承支撑,传动轴一端密封在侧盖内,另一端延伸出阀体外。传动轴依次连接在变速箱和驱动装置上。启动驱动装置,电机通过变速箱带动传动轴、叶轮旋转转动工作。

9.所述的叶轮两侧的侧板上安装有密封装置。叶轮两侧的侧板上的密封装置贴着阀体的侧盖上,侧盖内面贴合在侧板上的密封装置上,叶轮和侧盖之间由侧板上安装的密封装置来动态密封,侧板上安装的密封装置保证了阀体的进料口和排料口处的气体不能够通过叶轮和侧盖之间的空间进行互通而泄漏。

10.所述的动压槽的制作材料是橡胶,或者是金属,或者是石墨,或者是聚四氟乙烯,

或者是复合型材料,或者是橡胶和聚四氟乙烯组合,或者是橡胶和石墨组合,等多种材料相结合的材料。根据导油槽的干气密封的需要,结合材料的不同特性软硬结合,通过橡胶的吸能缓冲的支撑,减少密封的石墨的磨损,动压槽可以达到更好的动态密封效果。

11.所述的动压槽的高度是1~5mm,宽度是18~38mm,动压槽的长度是280~1000mm。或者根据关风器的大小设定合适尺寸的动压槽。

12.所述的动压槽的密封端面上有沟槽或孔洞,动压槽的端面宽度越宽,其形成的干气密封的密封堰的动态密封效果越好;相邻的料仓由叶板上的动压槽进行动态密封。

13.所述的动压槽的密封端面上有是5~ 80个沟槽,或者是若干数量的孔洞。

14.所述沟槽的槽深是0.1~3mm,螺旋角是交错35

°

~ 210

°

。沟槽的表面积之和与动压槽的密封端面的总面积之比是0.45~ 0.80:1。沟槽槽形有螺旋槽、直线槽、弧形槽、t形槽等,及多种槽形组合形式的复杂槽形。交错35

°

~ 210

°

螺旋角设置布局的沟槽可以满足叶轮左右两侧气体压力的不同角度的用力。

15.所述的孔洞的深度是0.1~3mm,孔径是0.1~5mm,角度是交错35

°

~ 210

°

。孔洞的孔状是圆形,孔洞的孔状还能是椭圆形、正方形、矩形、三角形或任意封闭曲线。沿周向或平行于螺旋线方向的孔洞数量是30~500个,孔洞的表面积之和与动压槽的密封端面的总面积之比是0.5 ~ 0.85:1。交错35

°

~ 210

°

角度设置布局的孔洞可以满足叶轮左右两侧气体压力的不同角度的用力。

16.所述的动压槽的下面固定安装在叶轮上,动压槽的密封端面向上。动压槽固定安装在叶轮的叶板的扇形端头上,动压槽固定安装叶轮的两侧侧板上,动压槽和叶轮的叶板、侧板的端头固定是一体。

17.叶轮的料仓是动压槽的干气密封时的密封坝,料仓起到动压槽的干气密封时的密封坝的作用。安装在叶轮上的动压槽的密封端面贴着阀体的内壁上,叶板上的动压槽的密封端面上未开槽部分构成的一个密封堰。

18.多个叶板上的动压槽的密封端面上形成多个密封堰,叶轮上的多个料仓形成多个密封坝。叶轮和阀体之间的密封由多个密封堰和密封坝来进行干气密封。叶轮上叶板和料仓的数量越多,对应的密封堰和密封坝也越多,动压槽的干气密封时动态密封的效果越好。

19.本实用新型的一种采用干气密封技术的关风器的干气密封技术的工作原理是:

20.一、固定在叶轮上的动压槽是动环,阀体内壁是静环。干气密封技术是利用叶轮上固定安装一定形状和数量的动压槽,在动静环发生相对运动时产生的流体动压效应,实现动静环之间的非接触,以改善密封端面间的摩擦特性和润滑效果。动压槽以气体介质作润滑剂的非接触式密封,驱动装置带动叶轮旋转,驱动叶轮旋转的电机驱动功率小。

21.二、动压槽的密封端面贴着阀体的内壁,静环的阀体内壁表面与动环的动压槽的密封端面脱离,阀体内壁表面和动压槽密封端面之间的间距是1~8微米,叶轮和阀体之间的密封由动压槽来进行干气密封。

22.三、一种采用干气密封技术的关风器通过动压槽的密封元件结构形成的密封堰及叶轮的料仓作为干气密封的密封坝的巧妙融合设计。当动压槽的干气密封在稳定运行时,被密封的流体进入动压槽的沟槽或孔洞内,多个叶板上的动压槽的密封端面上形成多个密封堰,叶轮上的多个料仓形成多个密封坝。阀体的进料口处和出料口处的高压差气体通过密封堰和密封坝的增流和分流作用,导致气体进入动压槽的密封端面槽内后的气体压力升

高或降低。

23.关风器的高压侧的进料口处的高压气体进入动压槽的密封端面槽内后的气体压力降低,密封坝内的气体压力也依次递减降低;关风器的低压侧的进料口处的低压侧的低压气体进入动压槽的密封端面槽内后的气体压力升高,密封坝内的气体压力也依次升高。通过多个密封堰和密封坝的分流作用,导致气体进入动压槽的密封端面槽内后的气体压力依次降低,密封坝内的气体压力也依次递减降低,相邻的密封坝内的气体压力相差低。相邻关风器的低压侧的出料口处密封坝内的气体压力和关风器的出料口的气体压力相差一样。在此压力的推动下,动压槽的动环与阀体内壁的静环的接触面相分离,安装在叶轮上的动压槽的密封端面上形成一层气膜的密封堰,从而使动压槽的密封端面间形成非接触式密封,叶轮和阀体之间的密封由多道的动压槽和多个密封坝来进行干气密封。

24.一种干燥加工设备,包括如上所述的一种采用干气密封技术的关风器。采用干气密封技术的关风器能够配套真空干燥设备,高压过热蒸汽干燥设备,负压过热蒸汽干燥设备等干燥设备上,采用干气密封技术的关风器能够在干燥设备的干燥仓内外高压差的环境中进行高气密的进料排料。安装在叶轮上的动压槽的密封端面贴着阀体的内壁上,叶轮和阀体之间的密封由多个密封堰和密封坝来进行干气密封。叶轮与阀体之间由动压槽进行动态密封,叶轮和阀体之间的密封由多道的密封堰和多个密封坝来进行干气密封。其密封气密性高,漏气量少。干燥加工设备通过采用干气密封技术的关风器的高气密的输送物料,仓外气体可以减少进出干燥仓,对干燥仓的压力变化影响减弱,保障干燥加工设备可以连续性进行有效干燥加工。

25.本实用新型与现有的关风器比有如下有益效果:一种采用干气密封技术的关风器包括阀体,叶轮,动压槽。安装在叶轮上的动压槽的密封端面贴着阀体的内壁上,叶轮和阀体之间的密封由多个密封堰和密封坝来进行干气密封。动压槽以气体介质作润滑剂的非接触式密封,改善动压槽的密封端面和阀体间的摩擦特性和润滑效果,通过动压槽的密封元件结构的巧妙设计及其性能的发挥,可使泄漏减少至最低程度,延长动压槽的干气密封密封的使用寿命,驱动叶轮旋转的电机驱动功率小。干燥加工设备通过采用干气密封技术的关风器的高气密的输送物料,保障干燥加工设备在进行连续性的有效干燥加工。

附图说明

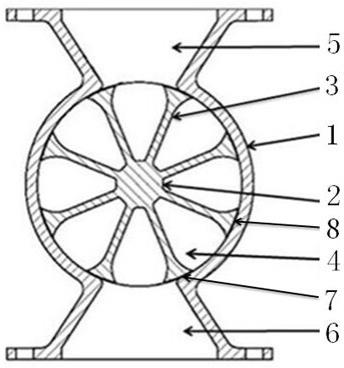

26.图1、本实用新型的采用干气密封技术的关风器的结构示意图;

27.图2、本实用新型的采用干气密封技术的关风器的叶轮的结构示意图;

28.图3、本实用新型的采用干气密封技术的关风器的动压槽的结构示意图;

29.图4、本实用新型在高压场景中的干气密封技术的工作示意图;

30.图5、本实用新型在负压场景中的干气密封技术的工作示意图。

31.附图中:1、阀体,2、叶轮,3、叶板,4、密封坝,5、进料口,6、出料口,7、动压槽,8、密封堰,9、沟槽、10、旋转方向。

32.具体实施方式:

33.下面结合附图和实施例对本实用新型做进一步的说明。

34.实施例1:

35.如图1,图2,图3所示的一种采用干气密封技术的关风器包括阀体1,叶轮2,动压槽

7。

36.所述的阀体1上有进料口5,排料口6。

37.所述的叶轮2是包括叶板3,侧板,传动轴。叶板3的数量是8片,叶轮2上有8个料仓。

38.所述的叶轮2在阀体1内;叶轮2的传动轴由阀体1两端侧盖上的轴承支撑,传动轴一端密封在侧盖内,另一端延伸出阀体1外。传动轴依次连接在变速箱和驱动装置上。启动驱动装置,电机通过变速箱带动传动轴、叶轮2旋转转动工作。

39.所述的动压槽7的制作材料是橡胶是橡胶和石墨组合,通过橡胶的吸能缓冲的支撑,减少密封的石墨的磨损。

40.所述的动压槽7的高度是2mm,宽度是28mm,动压槽7的长度是380mm。或者根据关风器的大小设定合适尺寸的动压槽7。

41.所述的动压槽7的密封端面上有沟槽9,沟槽9的槽深是0.1~3mm,螺旋角是交错35

°

~ 210

°

。沟槽9的表面积之和与动压槽7的密封端面的总面积之比是0.45~ 0.80:1。交错35

°

~ 210

°

螺旋角设计的沟槽9可以满足叶轮2左右两侧气体压力的不同角度的用力。

42.所述的动压槽7的下面固定安装在叶轮2上,动压槽7的密封端面向上。动压槽7固定安装在叶轮2的叶板3的扇形端头上,动压槽7固定安装叶轮2的两侧侧板上端的端头上,动压槽7和叶轮2的叶板3、侧板的端头固定是一体。

43.如图1,图2,图3所示的叶轮2的料仓作为干气密封时的密封坝4使用,叶轮2的料仓是动压槽7的干气密封时的密封坝4,料仓起到动压槽7的干气密封时的密封坝4的作用。

44.安装在叶轮2上的动压槽7的密封端面贴着阀体1的内壁,叶板3上的动压槽7的密封端面上未开槽部分构成的一个密封堰8。多个叶板3上的动压槽7的密封端面上形成多个密封堰8,叶轮2上的多个料仓形成多个密封坝4。

45.如图1,图2,图3,图4所示的一种采用干气密封技术的关风器的干气密封技术的工作原理是:

46.一、固定在叶轮2上的动压槽7是动环,阀体1内壁是静环。干气密封技术是利用叶轮2上固定安装一定形状和数量的动压槽7,在动静环发生相对运动时产生的流体动压效应,实现动静环之间的非接触,以改善密封端面间的摩擦特性和润滑效果。

47.二、阀体1内壁表面和动压槽7密封端面之间的间距是3微米,叶轮2和阀体1之间的密封由动压槽7来进行干气密封,叶轮2和阀体1之间的密封由8道的密封堰8和8个密封坝4来进行干气密封。

48.三、一种采用干气密封技术的关风器通过动压槽7的密封元件结构形成的密封堰8及叶轮2的料仓作为干气密封的密封坝4的巧妙融合设计。当动压槽7的干气密封在稳定运行时,被密封的流体进入动压槽7的沟槽9或孔洞内,多个叶板3上的动压槽7的密封端面上形成多个密封堰8,叶轮2上的多个料仓形成多个密封坝4,通过多个密封堰8和密封坝4的增流和分流作用,导致气体进入动压槽7的密封端面槽内后的气体压力升高或降低。

49.本实用新型的一种采用干气密封技术的关风器的在高压场景中的高气密输料工作流程是:

50.如图1,图2,图3,图4所示的叶轮2的料仓是8个;8个料仓分别编号为1号料仓、2号料仓、3号料仓、4号料仓、5号料仓、6号料仓、7号料仓、8号料仓。对应的8个密封坝4依次是1号密封坝4、2号密封坝4、3号密封坝4、4号密封坝4、5号密封坝4、6号密封坝4、7号密封坝4、8

号密封坝4。

51.本实用新型的一种采用干气密封技术的关风器的进料口5安装在高压过热蒸汽干燥设备的高压干燥仓上,进料口5和高压干燥仓的内部是相通的,高压干燥仓内的物料通过本实用新型的一种采用干气密封技术的关风器的进料口5连续性的排出干燥仓。高压干燥仓内的气体压力假设为4个大气压, 高压干燥仓外的气体压力假设为1个大气压。

52.关风器的叶轮2在外设的驱动装置带动下,驱动装置带动叶轮2如图4中旋转标识10所示进行正向或反向旋转。自左向右旋转运动时,8个密封坝4随着叶轮的旋转而变动位置,叶轮2两侧的密封坝4不同压力分为4个阶段位的压力,4级分布的微压差的密封坝4减少每一个相邻的密封坝4的空气泄漏量。

53.如图1,图2,图4所示的在关风器的高压侧的进料口5处的高压气体在1号密封坝4内的气体压力为4个大气压,高压气体进入动压槽7的密封端面槽内后的气体压力降低,密封坝4内的气体压力也依次递减降低;2号密封坝4内的气体压力为3个大气压, 3号密封坝4内的气体压力为2个大气压,4号密封坝4内的气体压力为1个大气压,在关风器的低压侧的出料口6处的高压气体在5号密封坝4内的气体压力为1个大气压,6号密封坝4内的气体压力为1个大气压,7号密封坝4内的气体压力为2个大气压,8号密封坝4内的气体压力为3个大气压。

54.阀体1高压侧的进料口5处的高压气体和常压侧的出料口6处的常压气体通过多个密封堰8和密封坝4的分流作用,导致气体进入动压槽7的密封端面槽内后的气体压力依次降低,多个密封坝4内的气体压力也依次递减降低,相邻的密封坝4内的气体压力相差低。相邻关风器的低压侧的出料口6处4号密封坝4和6号密封坝4内的气体压力和关风器的出料口6的5号密封坝4气体压力相差一样。

55.一种干燥加工设备,包括如上所述的一种采用干气密封技术的关风器。采用干气密封技术的关风器能够配套高压过热蒸汽干燥设备上,采用干气密封技术的关风器能够在干燥设备的干燥仓内外高压差的环境中进行高气密的进料排料,叶轮2与阀体1之间由动压槽7进行动态密封,叶轮2和阀体1之间的密封由多道的密封堰8和多个密封坝4来进行干气密封。其密封气密性高,漏气量少。高压过热蒸汽干燥设备通过采用干气密封技术的关风器的高气密的输送物料,高压干燥仓内 气体可以减少泄漏仓外,对高压干燥仓的压力变化影响减弱,保障高压过热蒸汽干燥设备可以连续性进行有效高压干燥加工。

56.实施例2:

57.如图1,图2,图3所示的一种采用干气密封技术的关风器包括阀体1,叶轮2,动压槽7。

58.如图1,图2,图3所示的本实施例2的采用干气密封技术的关风器与实施例1所介绍的采用干气密封技术的关风器的结构的相同之处就不再重述介绍。

59.所述的动压槽7的密封端面上有若干数量的孔洞。孔洞的深度是0.1~3mm,孔径是0.1~5mm,角度是交错35

°

~ 210

°

。孔洞的孔状是圆形,孔洞的孔状还能是椭圆形、正方形、矩形、三角形或任意封闭曲线。沿周向或平行于螺旋线方向的孔洞数量是30~500个,孔洞的表面积之和与动压槽7的密封总面积之比是0.5 ~ 0.85:1。

60.交错35

°

~ 210

°

螺旋角设计的孔洞可以满足叶轮2左右两侧气体压力的不同角度的用力。

61.如图1,图2,图3,图5所示的本实用新型的一种采用干气密封技术的关风器的在负压场景中的高气密输料工作流程是:

62.如图1,图2,图5所示的叶轮2的料仓是8个;8个料仓分别编号为1号料仓、2号料仓、3号料仓、4号料仓、5号料仓、6号料仓、7号料仓、8号料仓。对应的8个密封坝4依次是1号密封坝4、2号密封坝4、3号密封坝4、4号密封坝4、5号密封坝4、6号密封坝4、7号密封坝4、8号密封坝4。

63.本实用新型的一种采用干气密封技术的关风器的进料口5安装在真空干燥设备的负压干燥仓上,进料口5和负压干燥仓的内部是相通的,负压干燥仓内的物料通过本实用新型的一种采用干气密封技术的关风器的进料口5连续性的排出干燥仓。负压干燥仓内的气体压力假设为

‑

0.09mpa, 负压干燥仓外的气体压力假设为0mpa。

64.关风器的叶轮2在外设的驱动装置带动下,驱动装置带动叶轮2如图4中旋转标识10所示进行正向旋转。自左向右旋转运动时,8个密封坝4随着叶轮的旋转而变动位置,叶轮2两侧的密封坝4不同压力分为4个阶段位的压力,4级分布的微压差的密封坝4减少每一个相邻的密封坝4的空气泄漏量。

65.如图1,图2,图5所示的在关风器的负压侧的进料口5处的负压气体在1号密封坝4内的气体压力为

‑

0.09mpa,低压气体进入动压槽7的密封端面槽内后的气体压力升高,密封坝4内的气体压力也依次升高;2号密封坝4内的气体压力为

‑

0.06mpa, 3号密封坝4内的气体压力为

‑

0.03mpa,4号密封坝4内的气体压力为0mpa,在关风器的低压侧的出料口6处的常压气体在5号密封坝4内的气体压力为0mpa,6号密封坝4内的气体压力为0mpa,7号密封坝4内的气体压力为

‑

0.03mpa,8号密封坝4内的气体压力为

‑

0.06mpa。

66.阀体1负压侧的进料口5处的负压气体和常压侧的出料口6处的常压气体通过多个密封堰8和密封坝4的分流作用,导致气体进入动压槽7的密封端面槽内后的气体压力依次降低,多个密封坝4内的气体压力也依次递减降低,相邻的密封坝4内的气体压力相差低。相邻关风器的低压侧的出料口6处4号密封坝4和6号密封坝4内的气体压力和关风器的出料口6的5号密封坝4气体压力相差一样。

67.一种干燥加工设备,包括如上所述的一种采用干气密封技术的关风器。采用干气密封技术的关风器能够配套真空干燥设备,负压过热蒸汽干燥设备等干燥设备上,采用干气密封技术的关风器能够在干燥设备的负压干燥仓内外高压差的环境中进行高气密的进料排料,其叶轮2与阀体1之间由动压槽7进行动态密封,叶轮2和阀体1之间的密封由多道的密封堰8和多个密封坝4来进行干气密封,其密封气密性高,漏气量少。

68.负压干燥加工设备通过采用干气密封技术的关风器的高气密的输送物料,仓外气体可以减少进出负压干燥仓,对负压干燥仓的压力变化影响减弱,保障负压干燥加工设备可以连续性进行有效负压干燥加工。

69.以上实施例只是用于帮助理解本实用新型的制作方法及其核心思想,具体实施不局限于上述具体的实施方式,本领域的技术人员从上述构思出发,不经过创造性的劳动,所做出的变化,均落在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1