电池隔膜卷的摩擦增强芯表面及相关方法与流程

电池隔膜卷的摩擦增强芯表面及相关方法

1.版权声明

2.2020amtek research llc.本专利文件的公开内容的一部分包含受版权保护的材料。由于其出现在美国专利和商标局的专利文件或记录中,版权所有者不反对任何人对专利文件或专利公开内容的传真复制,但无论怎样保留所有版权。

技术领域

3.本发明涉及一种用于铅酸电池的电池隔膜,尤其涉及一种隔膜卷芯,该隔膜卷芯具有位于芯上的摩擦增强表面,该摩擦增强表面限制隔膜卷在芯上的滑动(slippage),并使得在完全退绕(unwound)时顺利地释放的。

背景技术:

4.阀控式铅酸电池(valve regulated lead acid,vrla)和富液式(flooded)铅酸电池是两种不同类型的市售铅酸电池设计。这两种类型都包括由多孔电池隔膜彼此分开的相邻的正极和负极。多孔隔膜防止相邻电极之间的电短路,并为电解液提供驻留空间。这种隔膜由足够多孔的材料形成,以允许电解液驻留在隔膜材料的孔中,从而允许离子电流在相邻的正极板和负极板之间流动。

5.第一种类型的铅酸电池,vrla,通常包括一个由微玻璃纤维组成的吸收玻璃垫(agm)隔膜。尽管agm隔膜提供了高孔隙率(>90%)、低离子电阻和均匀的电解液分布,但它们相对昂贵。此外,agm隔膜表现出较低的抗穿刺性(puncture resistance),这是会产生问题的,其原因有二:(1)短路的发生率增加,以及(2)由于agm片材的易碎性而增加了制造成本。在某些情况下,电池制造商尽管认识到离子电阻随着厚度而增加,依然选择了更厚、更昂贵的隔膜来提高抗穿刺性。

6.第二种类型的铅酸电池,即富液式电池,其特征在于仅将一小部分电解液吸收到隔膜中。富液式电池(flooded cell battery)隔膜通常包括纤维素、聚氯乙烯、有机橡胶和聚烯烃的多孔衍生物。更具体地,微孔聚乙烯隔膜由于其超细孔径而被普遍使用,其抑制了树枝状生长,同时提供了低离子电阻、高穿刺强度、良好的抗氧化性和优异的柔韧性。这些特性有助于将电池隔膜密封到可以向其中插入正极或负极的袋(pocket)或封套结构(envelope configuration)中。

7.最近,已经开发出了增强型富液电池(efb)以满足“启停(start

‑

stop)”或“微混合”车辆应用中的高循环要求。在此类应用中,当汽车停止时(例如,在红绿灯处),发动机关闭,然后重新启动。“启停”车辆设计的优势在于其导致了减少的二氧化碳排放和更好的整体燃油效率。“启停”车辆的一个主要挑战是,电池必须在停止阶段继续提供所有电气功能,同时能够提供足够的电流以在所需时刻重新启动发动机。在此类情况下,与传统的富液式铅酸电池设计相比,电池必须在循环能力和充电能力方面表现出更高的性能。

8.大多数富液式铅酸电池包括聚乙烯隔膜。术语“聚乙烯隔膜”有些用词不当,因为这些微孔隔膜需要大量的沉淀二氧化硅(precipitated silica)才能充分被酸润湿。沉淀

二氧化硅的体积分数及其在隔膜中的分布通常控制其电气性能,而聚乙烯在隔膜中的体积分数和取向通常控制其机械性能。商用聚乙烯隔膜的孔隙率范围通常为50%至65%。

9.包含于隔膜中的聚烯烃的主要目的是(1)为聚合物基质提供机械完整性,使得隔膜可以被高速包封,以及(2)防止在电池组装或操作期间网格线刺穿(grid wire puncture)。因此,疏水聚烯烃优选具有提供足够分子链缠结的分子量,以形成具有高抗穿刺性的微孔网。亲水性二氧化硅的主要目的是增加隔膜网的酸润湿性,从而降低隔膜的电阻率(electrical resistivity)。在没有二氧化硅的情况下,硫酸不会润湿疏水网,也不会发生离子传输,导致电池失效。

10.在聚乙烯隔膜的制造过程中,沉淀二氧化硅通常与聚烯烃、工艺用油(process oil)和各种次要成分结合形成隔膜混合物,该混合物在升高的温度下通过片材模具挤出形成充油片材(oil

‑

filled sheet)。充油片材被压延至所需的厚度和轮廓,大部分的加工油被提取(extracted)。将片材干燥以形成微孔聚烯烃隔膜,并切成适合特定电池设计的适当宽度。可以将隔膜缠绕在芯上并卷成卷,以便运输和在电池制造过程中方便使用。

11.当制造电池(例如铅酸电池)时,包封设备从电池隔膜材料卷将隔膜材料退绕(unwind),切割隔膜材料,使隔膜材料形成“封套(envelope)”,将电池电极插入封套中,并密封边缘以形成电极封装。将电极封装堆叠,使得隔膜充当正极和负极之间的物理隔离物和电子绝缘体。然后将电解液引入电池组中,以促进电池内的离子传导。

12.电池的适当组装通常涉及对将隔膜材料供给到包封设备中的方向和速率的细致控制,以避免由于隔膜材料的错误供给(misfeed)而导致的设备故障。这涉及到安装所述卷(roll),以允许隔膜材料从卷上自由退绕并被输送进入包封设备。形成卷来实现这一目的需要使用卷绕在纸板芯外表面周围的卷上的电池隔膜材料片。隔膜材料的缠绕卷(wound roll)的侧边缘对齐,以形成位于芯的外边缘之间的居中的基本齐平的(level)侧表面。

13.由于至少两个原因,卷绕隔膜材料片以形成限制在芯的外边缘之间的齐平的侧表面并保持该齐平的侧表面是一个挑战。第一个原因是,当卷被卷绕、运输和退绕时,隔膜材料倾向于在芯的轴线方向上滑动。第二个原因是压印(embossed)在隔膜材料中的棱(rib)使其摆动,从而随着卷的尺寸增加,当其有棱层(ribbed layer)彼此接触时,促使隔膜材料的中心线轴向移动。

14.图1

‑

图2示出了可用于电池制造的隔膜材料卷。图3

‑

图4示出了不可用于电池制造的隔膜材料卷。

15.图1示出了卷100的透视图,其包括围绕芯104缠绕并安装在包封机106的一部分上的电池隔膜材料102。图2示出了图1的卷的侧视图。制造电池时遇到的一个常见问题是,当电池隔膜材料从卷上退绕时,隔膜材料相对于芯滑动。这种滑动的一个结果是隔膜材料在芯上的侧向移动(lateral migration)(即,在芯的轴向上的移动)。图3和图4示出了这种现象的一个实例,它们示出了卷100中的隔膜材料102在卷绕期间已经移动,使得隔膜材料102不再被限制在芯104的端部之间。此外,当隔膜材料几乎完全展开时,压印棱(embossed rib)倾向于促使隔膜材料的剩余卷绕部分(remaining rolled portion)相对于芯的轴向移动。这种未对齐(misalignment)可能导致隔膜材料误送入机器的包封阶段,从而阻碍或妨碍机器的正常运行。因此,可能会出现制造中断,以及对隔膜材料、其他电池材料或电池制造设备的损坏。

16.防止移动的一种方法是将隔膜材料粘附到芯上,例如用胶带。这对于许多包封机(enveloping machine)而言是不适合的解决方案。用胶带或其它粘合剂将隔膜材料的近端连接到芯上,通常会导致在卷完全退绕时,被送入机器的材料受到不期望的拉拽(tugging)或反冲(recoil)。隔膜材料上的拉拽和/或反冲导致了包封过程中隔膜材料的未对齐。因此,需要一种没有此类不良后果的有效的针对移动的解决方案。

技术实现要素:

17.本文公开电池隔膜卷的摩擦增强芯表面和相关方法。在一个优选的实施方案中,一种或多种摩擦增强材料,例如砂纸或橡胶的条带(strip)或套(sleeve),被附着(attached)至将被用于卷绕电池隔膜材料卷的芯的表面。通过将芯体和隔膜材料之间的摩擦阻力增加至少1.75倍,例如至少2倍、至少3倍或约2

‑

3倍,摩擦增强材料降低了隔膜材料移动离开芯体的可能性。然而,摩擦增强材料允许隔膜材料从芯体释放而没有拉拽或反冲(即,保持充分的释放特性)。在一些实施方案中,芯本身的表面可以包括摩擦增强表面。

附图说明

18.为了便于识别对任何特定元件或动作的讨论,附图标记数字(reference number)中的最高有效数字(most significant digit)是指首次引入该元件的图号。

19.图1为电池隔膜材料卷的图示透视图,其为现有技术的示例。

20.图2为图1的卷的侧视图。

21.图3为现有技术的电池隔膜材料卷的图示透视图,其示出了电池隔膜材料相对于卷绕有所述材料的芯的移动。

22.图4为图3的现有技术的卷的不同的图示透视图。

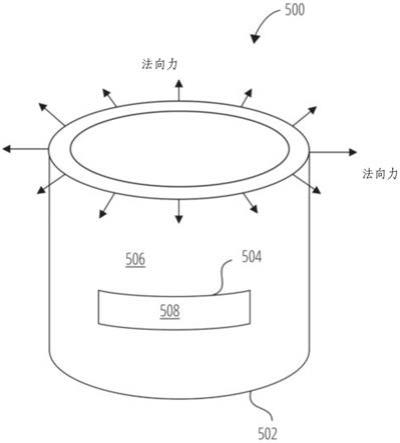

23.图5是根据一些实施方案的电池隔膜材料卷的芯的示意图。

24.图6绘制了在实施例1的实验中使用的测试装置的图像。

具体实施方式

25.本文提供了电池隔膜卷的摩擦增强芯表面及相关方法。本文使用的术语“摩擦增强(friction enhancing)”指芯上的材料或表面的特性,与没有所述材料或表面的芯相比,该特性增加了芯和电池隔膜材料之间的摩擦阻力,但同时保持了芯的充分的释放特性(即,当电池隔膜材料卷到达末端并脱离(leave)与卷上的摩擦增强材料或表面接触时,电池制造设备不经受拉拽和/或反冲)。根据优选实施方案,摩擦增强表面可以由附着到芯的外表面的具有摩擦增强特性的材料提供。本文所用的“摩擦增强材料”包括可以被附着、施加或以其他方式固定到芯上以提供摩擦增强表面的固体、液体、凝胶、糊(paste)及它们的组合。例如,摩擦增强材料可以是包围芯的外表面的套(sleeve)或带(band)的形式。优选地,摩擦增强材料是施加至芯的外表面的材料带。

26.与没有摩擦增强表面的芯体相比,摩擦增强表面通过增加芯体和隔膜材料之间的摩擦力来降低隔膜材料移离芯体的可能性。在一些实施方案中,一个或多个摩擦增强材料带被附着至将被用于将电池隔膜材料卷绕到其上的芯的表面。在特定的实施方案中,摩擦增强材料带包括砂纸带。在一些实施方案中,芯本身的表面可以包括或者可以被改良以包

括摩擦增强表面。

27.图5是根据一些实施方案的包含于隔膜材料卷中的芯500的透视图。芯500包括基体芯502,基体芯502包括外表面506,外表面506具有基体静摩擦系数μ

b

‑

s

和基体动摩擦系数μ

b

‑

k

。芯500还包括位于或固定到基体芯502的外表面506上的摩擦增强材料504。摩擦增强材料504包括面向芯500的摩擦增强表面508。摩擦增强表面508具有增强的静摩擦系数μ

e

‑

s

,其大于基体芯502的外表面506的基础静摩擦系数μ

b

‑

s

,例如至少1.75倍、至少2倍或约2至3倍。摩擦增强表面508还具有增强的动摩擦系数μ

e

‑

k

,其大于基体芯502的外表面506的基础动摩擦系数μ

b

‑

k

,例如至少1.75倍、至少2倍或约2至3倍。

28.摩擦增强表面或材料优选为隔膜材料(背面、有棱面或两者)提供至少约0.8,例如约0.8至约1.2的最大动摩擦系数(如使用实施例1的方法所测定)。术语“最大(maximum)”应理解为不是动摩擦系数的上限,而是在摩擦试验期间获得的最大摩擦系数值。因此,例如,至少0.8将是期望的最大动摩擦系数的最小值。

29.摩擦增强材料优选为隔膜材料(背面、有棱面或两者)提供至少0.6的平均动摩擦系数,例如约0.6至约1.0。

30.如本文所用,术语“静摩擦系数”(有时表示为“μ

s”或其一些变体)是指将摩擦力(有时表示为“f

f”)(相对于表面静止的物体所经受的)与法向力(normal force)(有时表示为“f

n”)(在图3中用箭头表示,并且由表面施加到物体上)相关联的常数(f

f

=μ

s

f

n

)。例如,当隔膜材料缠绕在芯500上时,隔膜材料中的张力和/或其他力(例如,重力)导致隔膜材料在芯500上向内施加力。反过来,芯500向外对隔膜材料施加法向力,以平衡隔膜材料向内施加的力。只要平行于芯500的外表面506施加在隔膜材料上的任何力不超过摩擦力f

f

=μ

s

f

n

,隔膜材料即相对于芯500保持静止。

31.如本文所用,术语“动摩擦系数”(有时表示为“μ

k”或其一些变体)是指将摩擦力(由相对于表面运动的物体所承受)与法向力(由表面施加到物体上)(f

f

=μ

k

f

n

)相关联的常数。例如,如果隔膜材料上的力导致隔膜材料相对于芯500滑动(例如,超过(f

f

=μ

s

f

n

)),而隔膜材料相对于芯500保持运动,摩擦力由(f

f

=μ

k

f

n

)给出。

32.在图3的实例中,摩擦增强材料504的存在增加了芯500相对于单独的基体芯502的外表面506的总体静摩擦和动摩擦系数(overall coefficients of static and kinetic friction)。结果,在卷绕(winding)和退绕(unwinding)过程中,隔膜材料相对于芯500的侧向移动的可能性较小。此外,即使当隔膜材料相对于芯500发生侧向移动时,滑动也可能比没有摩擦增强材料504时停止得更快,这可以防止隔膜材料侧向移动而完全离开芯500。

33.摩擦增强材料504具有充分的释放特性(release characteristic),使得当电池隔膜材料卷到达终点并脱离(leave)与摩擦增强材料504的接触时,电池制造设备不会受到拉拽和/或反冲。优选地,摩擦增强材料504在其外表面上不包括粘合剂。摩擦增强材料504可以用粘合剂附着到外表面506;然而,粘合剂不与卷到芯500上的电池隔膜材料接触。

34.基体芯502可以具有中空的圆柱形状,例如图5所示的形状,或一些其他形状(例如,实心圆柱形状、扁平形状、非圆柱形状等)。基体芯502可以包括多种材料中的任何一种。例如,基体芯502可以包括纸板、合成聚合物(例如,塑料)、金属、木材或任何其他适于支撑隔膜材料卷的材料。在一些实施方案中,摩擦增强材料504可以包括与基体芯502相同的材料。作为非限制性实例,摩擦增强材料504可以通过对基体芯502的外表面506进行纹理化

shutdown)。可以用胶带或其他方式将第一卷的末端固定到第二卷的开端(beginning)。

40.实施例1

41.如图6所绘制,测试了不同的芯表面材料和隔膜材料之间的摩擦相互作用。将纸板芯切割、展开,并将其放置在作为平坦的矩形表面的钢片上。将一条1英寸(2.54cm)宽的测试材料带以与隔膜材料样品将被拉伸的方向成45

°

的角度附着在纸板上。测试开始时,使测试材料带与隔膜材料样品的正面对齐。使用一小块双面胶带和边缘上的磁铁将测试材料条固定在测试位置。将一个4"

×

2"的隔膜材料样品附着在加重块(weighted block)的下侧,并放在纸板上。加重块与mark

‑

10型m5

‑

5测力计(force gauge)相连。组合的加重块和隔膜材料样品的总重量为414.6至414.7克。测试速度约为8.2mm/秒(或约490mm/分钟)。测试是用纸板芯本身、两种砂纸(“us”=80号粗砂(grit)、“esa”=100号粗砂)和两种橡胶

‑

腈和乳胶(来自橡胶手套)进行的。

42.测试了两种不同类型的隔膜材料(“std”=标准的,“lr”=低电阻)的有棱侧(ribbed side)和背侧(backside)。std是具有ge构型(ge profile)的entek pe隔膜,宽度为162mm,背板(backweb)厚度为0.25mm,总厚度为1.3mm。lr是具有ge构型(ge profile)的entek lr隔膜,宽度为162mm,背板厚度为0.25mm,总厚度为0.8mm。ge构型具有有棱侧面和平坦的背侧。有棱侧包括主棱和次棱(背板厚度和总厚度之差是主棱相对于背板上表面的高度)。

43.对测试材料(或芯本身)、隔膜材料样品和隔膜侧的每种组合测试六次。记录拉动过程中观测到的最大力和平均力,并用于计算每种组合的摩擦系数。不希望受理论束缚,最大摩擦系数和平均摩擦系数被认为分别是最大动摩擦系数和平均动摩擦系数。结果如下表1所示。

44.隔膜材料隔膜侧芯表面材料最大力(n)平均拉力(n)最大μ

f

平均μ

f

ꢀꢀꢀꢀꢀꢀꢀ

std背侧纸板芯1.91.00.50.3std背侧us砂纸4.43.31.10.8std背侧esa砂纸4.63.21.10.8std背侧来自手套的腈4.23.91.01.0std背侧来自手套的乳胶3.22.60.80.6lr背侧纸板芯2.11.40.50.3lr背侧us砂纸4.33.61.10.9lr背侧esa砂纸4.83.51.20.9lr背侧来自手套的腈4.03.71.00.9lr背侧来自手套的乳胶2.62.20.60.5std有棱侧纸板芯1.70.80.40.2std有棱侧us砂纸4.22.91.00.7std有棱侧esa砂纸4.73.21.20.8std有棱侧来自手套的腈3.63.10.90.8std有棱侧来自手套的乳胶1.81.40.40.3lr有棱侧纸板芯1.40.70.30.2

lr有棱侧us砂纸4.13.21.00.8lr有棱侧esa砂纸4.93.31.20.8lr有棱侧来自手套的腈3.43.10.80.8lr有棱侧来自手套的乳胶2.11.60.50.4

45.表1以恒定速率拉动不同电池隔膜材料穿过测试表面时施加的力(以牛顿计),显示拉动过程中观察到的最大力和平均力,以及基于每个力值计算的摩擦系数。每个值是六次试验的平均值。

46.在不脱离本发明的基本原理的情况下,可以对上述实施方案的细节进行许多改变,这对于本领域的技术人员而言将是显而易见的。因此,本发明的范围应仅由所附权利要求来确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1