码垛机器人的制作方法

1.本发明涉及一种工业机器人。更具体地说,本发明涉及一种码垛机器人。

背景技术:

2.agv是automatedguidedvehicle的缩写,通常也称为自动导引运输车,指装备有电磁或光学等自动导引装置,能够沿规定的导引路径行驶,具有安全保护以及各种移载功能的运输车,工业应用中不需驾驶员的搬运车,可充电以蓄电池为其动力来源。agv属于轮式移动机器人,较之步行、爬行或其它非轮式的移动机器人具有行动快捷、工作效率高、结构简单、可控性强、安全性好等优势。与物料输送中常用的其他设备相比,agv的活动区域无需铺设轨道、支座架等固定装置,不受场地、道路和空间的限制。因此,在自动化物流系统中,最能充分地体现其自动性和柔性,实现高效、经济、灵活的无人化生产。虽然基于agv的工业移动设备可以实现快捷、自动的移动,但无法在货物的装卸与码垛的过程中发挥其优势。

3.目前,货物装卸与码垛主要由人工操作的电动码垛叉车,或者采用传统的码垛机器,来完成货物的装卸与码垛。而人工操作叉车进行码垛时,人容易产生疲劳,容易注意力分散,特别是码垛高处的货物时,视野受限,很容易码垛不成功,造成货物掉落,存在很大的安全隐患,且在运输和码垛过程中需要借助托盘装载货物,在堆放货物时往往需要来回移动调整位置卸下货物,码垛工作效率低,与此同时,传统的码垛机器,占地面积大,结构复杂,成本极高,且不能随意改变码垛位置。

技术实现要素:

4.本发明的一个目的是提供一种码垛机器人,能够有效解决上述问题。本发明的码垛机器人是一种兼具agv和小型码垛叉车功能的机器人,无人化操作,更精准、更安全、更灵活,设置有固定货叉臂、可移动货叉臂、挡板、推货板,能够保证运输及码垛时货物的稳定,且无需借助托盘装卸货物,直接将货物由取货点运输至指定堆放点码垛。

5.为了实现根据本发明的这些目的和其它优点,提供了一种码垛机器人,包括:车架、驱动机构、升降机构、货叉机构、控制系统、传感器系统、导引系统及电池系统,所述驱动机构、升降机构、货叉机构、控制系统、传感器系统、电池系统均安装于车架上,所述升降机构垂直于车架尾端,所述码垛机器人货叉机构包括固定架、固定货叉臂、推货板、电动伸缩杆,所述固定架与升降机构平行,连接于升降机构上,随升降机构上下移动,所述固定货叉臂固定安装于固定架下边缘中部,固定货叉臂与固定架垂直安装,所述固定架中间固定有一电动伸缩杆,电动伸缩杆垂直于固定架且平行于固定货叉臂中心线,所述电动伸缩杆伸缩端连接于推货板上,所述推货板平行于固定架且垂直于固定货叉臂,安装于固定货叉臂上方,所述固定货叉臂上表面两侧由连接固定架处至固定货叉臂末端之间关于固定货叉臂中心线对称设置有两条滑槽,所述推货板底边上对称设置有两个滑轮,所述滑轮与所述滑槽匹配,能够在滑槽内来回滑动,所述推货板由电动伸缩杆推动在固定货叉臂上由靠近固定架一侧水平滑至固定货叉臂末端一侧。

6.优选的是:所述码垛机器人货叉机构还包括可移动货叉臂,可移动货叉臂位于固定货叉臂同一水平面上两侧,关于固定货叉臂对称安装,所述可移动货叉臂包括固定端和货叉臂部分,固定端与货叉臂垂直,所述固定端平行于固定架,安装于固定架凸起的横向滑轨上,所述横向滑轨平行于固定架底边固定安装于固定架上,位于固定货叉臂上方,所述可移动货叉臂固定端连接于固定架的一侧面上设置有凹槽,所述凹槽与固定架上凸起横向滑轨匹配,所述凸起滑轨内嵌于所述凹槽,所述两个可移动货叉臂固定端垂直于固定架靠近固定货叉臂的侧面上由一横向电动伸缩杆连接,所述横向电动伸缩杆平行于横向滑轨且关于固定货叉臂中心线对称,横向电动伸缩杆中间固定连接于固定架上,所述横向电动伸缩杆两端延伸分别推动两侧可移动货叉臂固定端在横向滑轨上由靠近滑轨中间位置向滑轨两端部滑动。

7.优选的是:所述可移动货叉臂上沿叉臂上表面外侧边缘安装有挡板,挡板与可移动货叉臂上表面垂直,所述挡板下边沿与可移动货叉臂上表面外侧边沿连接处设置有多个合页铰链,所述挡板以可移动货叉臂上表面外侧边缘线为轴线转动,与可移动货叉臂之间呈90

°

—180

°

角度,所述挡板上靠近可移动货叉臂固定端一侧连接电动伸缩杆伸缩端,所述电动伸缩杆另一端固定于可移动货叉臂固定端上,所述电动伸缩杆伸缩带动挡板转动。

8.优选的是:所述控制系统配置plc主控制器;

9.优选的是:所述驱动系统包括驱动电机,驱动轮、万向轮、减速器、驱动器、控制器;

10.优选的是:所述升降系统包括门架、液压缸、链条、导向滑轮;

11.优选的是:所述导引系统配置有激光扫描器;

12.优选的是:所述传感器系统包括超声波传感器、碰撞传感器及高精度位移传感器;

13.优选的是:所述电池系统配备钛酸锂充电电池;

14.优选的是:所述码垛机器人配置有液晶触摸显示屏。

15.本发明至少包括以下有益效果:

16.本发明所述的码垛机器人,配置有无反光板激光自主导航系统、超声波传感器、碰撞传感器及高精度位移传感器,可精准定位,自由移动,自行装卸、码垛货箱,且本发明的码垛机器人货叉结构上设置有推货板,通过电动伸缩杆延长,推动推货板滑动,由推货板将货物水平推出货叉,直接将货物卸至需要码垛的地方,实现自行卸货码垛运作,码垛过程中无需借助托盘装卸货,无需在堆放货物时来回移动调整卸货位置,可直接将货物由取货点运输至仓库指定堆放点码垛,有效提高工作效率,且货叉结构上还设置有可移动货叉臂,可移动货叉臂上设有挡板,可移动货叉臂可横向移动,扩大货叉臂之间距离,能够满足不同规格的货物运输码垛工作,且挡板及底部三个货叉臂结构可控制货叉上货物的稳定性,有效提高工作的安全性。

17.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

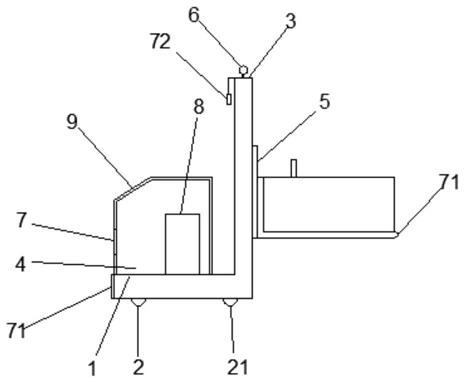

18.图1为本发明的码垛机器人侧视结构示意图;

19.图2为本发明的码垛机器人货叉机构结构示意图;

20.图3为本发明的码垛机器人升降机构结构示意图。

具体实施方式

21.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

22.如图1~3所示,本发明提供一种码垛机器人,包括车架1、驱动机构、升降机构、货叉机构、控制系统、传感器系统、导引系统及电池系统,所述驱动机构安装于车架1底盘结构上,用于驱动机器人行走、转弯、停车等功能,所述升降机构固定安装于车架1上且垂直于车架1尾端,所述货叉机构与升降机构相连接,升降机构的上下运动驱动货叉机构的取放、堆垛货物,所述控制系统及电池系统安装于车架1机箱内,所述控制系统是整个码垛机器人最核心的部分,与驱动机构、升降机构、传感器系统、导引系统及电池系统之间均为电性连接,用于控制机器人完成行走、取放货物、堆垛货物、避障、自动充电等功能,所述传感系统用于机器人安全避障及检测货叉臂升降高度,所述导引系统用于机器人的路径规划,根据实际运行情况导引机器人行走路径,所述电池系统用于给码垛机器人整个系统提供动力,所述码垛机器人货叉机构包括固定架5、固定货叉臂51、推货板54、电动伸缩杆55,所述固定架5与升降机构平行,连接于升降机构上,随升降机构上下移动,所述固定货叉臂51固定安装于固定架5下边缘中部,固定货叉臂51与固定架5垂直安装,所述固定架5中间固定有一电动伸缩杆55,电动伸缩杆55垂直于固定架5且平行于固定货叉臂51中心线,所述电动伸缩杆55伸缩端连接于推货板54上,所述推货板54平行于固定架5且垂直于固定货叉臂51,安装于固定货叉臂51上方,所述固定货叉臂51上表面两侧由连接固定架5处至固定货叉臂51末端之间关于固定货叉臂51中心线对称设置有两条滑槽53,所述推货板54底边上对称设置有两个滑轮,所述滑轮与所述滑槽53匹配,能够在滑槽53内来回滑动,所述推货板54由电动伸缩杆55推动在固定货叉臂51上由靠近固定架5一侧水平滑至固定货叉臂51末端一侧,实现由推货板54将货叉臂上的货物自动推出卸至码垛点。

23.所述码垛机器人货叉机构还包括可移动货叉臂52,可移动货叉臂52位于固定货叉臂51同一水平面上两侧,关于固定货叉臂51对称安装,所述可移动货叉臂52包括固定端521和货叉臂522部分,固定端521与货叉臂522垂直,所述固定端521平行于固定架5,安装于固定架5凸起的横向滑轨50上,所述横向滑轨50平行于固定架5底边固定安装于固定架5上,位于固定货叉臂51上方,所述可移动货叉臂52固定端521连接于固定架5的一侧面上设置有凹槽,所述凹槽与固定架5上凸起横向滑轨50匹配,所述凸起滑轨50内嵌于所述凹槽,所述两个可移动货叉臂52固定端521垂直于固定架5靠近固定货叉臂51的侧面上由一横向电动伸缩杆56连接,所述横向电动伸缩杆56平行于横向滑轨50且关于固定货叉臂51中心线对称,横向电动伸缩杆56中间固定连接于固定架5上,所述横向电动伸缩杆56两端延伸分别推动两侧可移动货叉臂52固定端521在横向滑轨50上由靠近滑轨50中间位置向滑轨50两端部滑动,所述码垛机器人货叉结构上设置的可移动货叉臂52可横向移动,扩大货叉臂之间距离,能够满足不同规格尺寸货物的码垛工作,所述码垛机器人货叉结构包括固定货叉臂51及可移动货叉臂51,三个货叉臂结构能够增加货叉上货物的稳定性,有效提高工作的安全性。

24.上述实施例在工作中,首先由上位机发出开始指令,码垛机器人由网络通信设置接收到指令信号后,首先调节可移动货叉臂52间距离,由控制系统控制电动伸缩杆56电机运行,使电动伸缩杆56两端伸长,推动两侧可移动货叉臂52在横向滑轨50上向远离固定货叉臂51的方向移动,将可移动货叉臂52之间距离调节到略大于所需码垛货物宽度停止,再

由控制系统控制驱动机构运行,使码垛机器人按照导航系统预先设置好的路径开始行走到指定取货点,叉取货物,然后行走至指定码垛地点停车,由控制系统控制货叉机构上电动伸缩杆55电机运行,使电动伸缩杆55伸长,推动推货板54滑动,由推货板54将货物水平推出货叉臂,直接将货物卸至码垛处地面或工作台上,码垛一层货物后,由控制系统控制驱动机构,使机器人按照导航系统预先设置好的路径行走返回取货点再次取货,取货后再次行走至指定码垛地点停车,此时配合感应器系统检测到的码垛点上已堆垛货物的高度,由控制系统控制升降系统驱动货叉臂上升至与已堆垛货物上表面平齐的高度,然后控制电动伸缩杆55伸长推动推货板54移动,推货板54将货叉上货物推出堆垛到码垛点上已堆垛的货物上方,根据实际需要重复上述运行过程,可实现堆码多层货物。

25.基于上一实施例,在另一实施例中,所述可移动货叉臂52上沿货叉臂522上表面外侧边缘安装有挡板57,挡板57与可移动货叉臂52上表面垂直,所述挡板57下边沿与可移动货叉臂52上表面外侧边沿连接处设置有多个合页铰链58,所述挡板57以可移动货叉臂52上表面外侧边缘线为轴线转动,与可移动货叉臂52之间呈90

°

—180

°

角度,所述挡板57上靠近可移动货叉臂52固定端521一侧连接电动伸缩杆59伸缩端,所述电动伸缩杆59另一端固定于可移动货叉臂52固定端521上,所述电动伸缩杆59伸缩带动挡板57转动,所述可移动货叉臂52上设置的挡板57能够防止货叉上货物倾倒。

26.上述实施例中,所述挡板57与可移动货叉臂52之间由多个合页铰链58连接,挡板57与可移动货叉臂52之间可呈90

°

—180

°

,当挡板57与可移动货叉臂52之间呈90

°

时,挡板57用于围挡货叉上货物,起加强稳固作用,防止码垛机器人运输及码垛过程中货物倾倒,所述挡板57与可移动货叉臂52之间由电动伸缩杆59连接,控制系统控制电动伸缩杆59电机运行,电动伸缩杆59伸长,推动挡板57转动,可使挡板57与可移动货叉臂52之间呈180

°

,此时挡板57与三个货叉臂在同一个水平面,可用于运输较宽或较长的货物进行码垛,底部同一水平面上的挡板57及三个货叉结构起到支撑和稳定货物的作用。

27.基于上一实施例,在另一实施例中,所述控制系统配置plc主控制器4。

28.上述实施例中,所述plc主控制器4安装于车架1机箱内,与货叉机构、升降机构、驱动机构、传感器系统、导引系统及电池系统电性连接,通过编码器实现与货叉机构、升降机构、驱动机构、传感器系统、导引系统及电池系统之间的信息传递,从而实现控制码垛机器人的搬运、码垛、行走、转向、避障、自动充电功能。

29.基于上一实施例,在另一实施例中,所述驱动系统包括驱动电机20,驱动轮2、万向轮21、减速器22、驱动器23、控制器24。

30.上述实施例中,码垛机器人车架1底盘上设置有两个驱动轮2及两个万向轮21,每个驱动轮2上均安装带有减速器22和编码器的驱动电机20,用于驱动码垛机器人的行走,万向轮21作为辅助导向和支撑。码垛机器人行走时,是由驱动电机控制器24接受主控制器4发送的指令后控制驱动电机20正反转实现驱动轮2的前进、后退功能,当控制两台驱动电机20速度相同时,机器人直线行驶,当控制两台驱动电机20速度不同时,通过差速实现转向。

31.基于上一实施例,在另一实施例中,所述升降系统包括门架3、液压缸35、链条34、导向滑轮33。

32.上述实施例中,码垛机器人升降系统主要是将升降液压缸35中活塞的运动传给货叉以达到货物起升或下降的作用,所述升降系统包括门架3,液压缸35、链条34、导向滑轮

33,它是通过导向滑轮33带动内门架31、货叉架5上升,起升液压缸35下端在外门架32横梁上,上端与内门架31横梁和导向滑轮33连接,升降链条34的一端与外门架32下部连接,另一端绕过导向滑轮33与货叉架5相连,向液压缸35通入压力油时,活塞杆以速度v向上运动并带动导向滑轮33、内门架31以同样的速度v上升,根据动滑轮原理可知,链条34牵动货叉架5以2v速度升降,当泄掉油压时,货物或货叉机构等配件因自身重力下降。

33.基于上一实施例,在另一实施例中,所述导引系统配置有激光扫描器6。

34.上述实施例中,码垛机器人导引系统配置为无反光板激光自主导航系统,于升降系统门架顶端安装有激光扫描器6。通过激光扫描器6对周围环境信息进行采集,然后将采集的信息传递给主控制器4,再由主控制器4发出指令控制机器人的行走路径。使用激光传感器6扫描周围环境,在系统中创建地图,并且在机器人行驶过程中激光传感器不停地获取环境信息,与地图数据进行匹配定位,并配合主控制器4,控制算法来实现机器人的自动行驶。该激光导航系统不需要反光板,激光扫描整个作业场景,通过算法优化快速建立整个工作场景地图,由系统软件达到路径规划、交通管制的功能,当工作场景有变动时,设置激光重新扫描工作场景,重新构建场景地图,后期维护简单、快速。

35.基于上一实施例,在另一实施例中,所述传感器系统包括超声波传感器7、碰撞传感器71及高精度位移传感器72。

36.上述实施例中,码垛机器人配置有超声波传感器7,超声波传感器7能检测码垛机器人工作区域内的障碍物,在检测到前方有障碍物时,机器人停下来并发出报警信号,信号传递给主控制器4,主控制器4控制驱动电机20使其调整移动路径避开障碍物,超声波传感器7具有成本低,实现方法简单,技术成熟,不会受外界环境颜色光线的影响等特征;码垛机器人车架1下端边缘、货叉臂外侧边缘及货叉臂端部安装有防撞胶条,防撞胶条内置碰撞传感器71,防撞胶条碰撞传感器71检测通过与障碍物碰撞来实现避障,用于检测外围非接触式传感器(超声波传感器)探测死角,起到缓冲保护作用;门架3上方安装有高精度位移传感器72,使货叉臂可在任意高度位置精准启停,用于货叉臂精确升降码垛货物高度。

37.基于上一实施例,在另一实施例中,所述电池系统配备钛酸锂充电电池8。

38.上述实施例中,码垛机器人电池系统由mbs电池管理系统及钛酸锂电池8组成,电池组将bms电池管理系统集成于电池组8内部,使电池组8具有可靠的电池组充电过压与欠压保护功能,钛酸锂电池8充放电能力强、安全、使用寿命长,能有效提高机器人的工作效率。自动充电是维持机器人进行不间断的工作的关键,机器人在运行时,由电池管理系统监测其剩余电量,当剩余电量不足时,电池管理系统发出信号,由主控制器4控制机器人自主到达事先安装好的充电桩的位置进行充电,如此在多台机器人的配合下,可以完成不间断的工作。

39.基于上一实施例,在另一实施例中,所述码垛机器人配置有液晶触摸显示屏9。

40.上述实施例中,码垛机器人车架1机箱上表面设置有液晶触摸显示屏9,通过液晶触摸显示屏9可实现对机器人功能参数修改设置,显示系统信息及故障诊断信息,实现机器人的实时监控与显示终端。

41.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限

于特定的细节和这里示出与描述的实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1