高精度多工位药品称重分料装置及方法与流程

1.本发明涉及配料称量装置技术领域,尤其涉及一种高精度多工位药品称重分料装置及方法。

背景技术:

2.在工业生产、特别是医药生产中,经常会遇到多种物料配比控制的情况,大多数情况下是工人按要求的配比对不同的原材料分别进行称量,再将称量好的原材料依次加入到保温桶中,经搅拌混合等一系列工艺,最终得到成品。在这个过程中,不仅需要多个工人配合操作,劳动强度较大,而且容易受工人操作的熟练程度的影响,配料精度不高,影响到最终的成品质量。随着我国制造企业的升级,提高自动化水平越来越成为企业提升产能效率的关键。目前,现有的小料多工位流水线式自动称重配料装置采用移动混料容器至喂料机构下方的多工位式配料,这种配料系统效率较高,安装空间充足。

3.现有技术中,药品称重分料的装置结构较为简单,例如专利申请号为201721195240.7的文件公开的一种用于发药机的振动输送装置,包括振动器和送料槽,送料槽设置在振动器的工作台上,振动器用于驱动工作台振动,使得送料槽内的药物相对于送料槽运动并排出送料槽,这种设置方式虽然同样能够达到运输药物的作用,但是对药物收集不能够有效的做到高精度的分量控制,使得生产出来的包装样品往往出现总量上的误差,故亟需一种新的分料装置以解决现有技术中的问题。

技术实现要素:

4.针对上述技术中存在的不足之处,本发明提供一种高精度多工位药品称重分料装置及方法,通过设置多级供料组件对物料进行振动分料,将供料组件的下料端设置为高精度落料的低频振动,保证下料到接近预设重量时,减缓下料速度从而保证下料总量最大接近于预设重量,达到高精度分料的效果,高效实用。

5.为实现上述目的,本发明提供一种高精度多工位药品称重分料装置,包括固定架、和设置在固定架上方的集料斗,固定架位于集料斗下方的出料口设置有多级供料组件,多级供料组件下方安装有用于振动供料的振动组件;多级供料组件远离集料斗的下料端设有称量斗,固定架位于称量斗的上方设有拉杆箱组件,拉杆箱组件包括延伸至称量斗位置用于开启称量斗的升降抬杆;固定架位于称量斗的下方设有用于集料的下料斗;其中多级供料组件包括靠近出料口一端用于承接和送料的一级供料槽以及靠近称量斗一端的用于调控精准下料的微调供料槽。

6.具体的:微调供料槽包括二级供料槽和三级供料槽,一级供料槽、二级供料槽和三级供料槽的设置高度依次递减,并且高位置的供料槽的下料口位于下级低位置供料槽的上方,二级供料槽的下料口延伸至与三级供料槽的下料口相同位置,并沿延伸方向宽度逐渐变窄。

7.作为优选:一级供料槽、二级供料槽和三级供料槽的底部分别安装有振动电机,振

动电机包括底座、电磁铁、衔铁、振动片和传动板,电磁铁安装于底座上,振动片安装于底座的两侧,传动板安装于振动片顶部,各级供料槽均安装于传动板上;电磁铁安装于振动片上靠近电磁铁一侧,不与电磁铁接触。

8.具体的:称量斗通过固定柱安装于固定架上,固定柱内设置有称量传感器,称量传感器的输入端与称量斗连接;称量斗包括上部旋转连接,下部旋转开合的固定半斗和旋转半斗,升降抬杆抬升时控制旋转半斗旋转开启。

9.作为优选:拉杆箱组件设置有用于控制升降抬杆做升降运动的驱动组件,升降抬杆远离驱动组件的端部侧面向外延伸有横向抬杆,旋转半斗靠近升降抬杆的外侧壁向外延伸有用于抬升的抬升板;横向抬杆位于抬升板的正下方,位于运动最低位置时不与抬升板接触。

10.一种高精度多工位药品称重分料方法,包括以下步骤:将待分料物料加入集料斗,集料斗内物料从出料口下落至多级供料组件的一级供料槽内,振动组件产生振动并控制多级供料组件振动供料;振动组件振动一级供料槽的物料送至微调供料槽内,同时振动微调供料槽内的物料从下料端落至称量斗进行称量;称量斗感应物料重量达到第一预设重量时,控制端控制振动组件停止一级供料槽的振动供料,称量斗感应物料重量达到第二预设重量时,控制端控制振动组件完全停止振动,同时控制拉杆箱组件启动;拉杆箱组件控制升降抬杆做抬升运动以控制称量斗开启,使物料落至下料斗内。

11.具体的:微调供料槽包括二级供料槽和三级供料槽,一级供料槽、二级供料槽和三级供料槽的设置高度依次递减,二级供料槽的下料口延伸至与三级供料槽的下料口相同位置,并沿延伸方向宽度逐渐变窄;第二预设重量大于第一预设重量且第二预设重量为预设单份重量。

12.作为优选:一级供料槽、二级供料槽和三级供料槽的底部分别安装有振动电机,二级供料槽和三级供料槽的振动电机振动频率低于以及供料槽的振动电机;振动电机包括底座、电磁铁、衔铁、振动片和传动板,电磁铁安装于底座上,振动片安装于底座的两侧,传动板安装于振动片顶部,各级供料槽均安装于传动板上;电磁铁安装于振动片上靠近电磁铁一侧,不与电磁铁接触。

13.具体的:在拉杆箱组件控制升降抬杆做抬升运动以控制称量斗开启,使物料落至下料斗内的步骤中,称量斗通过固定柱安装于固定架上,固定柱内设置有称量传感器,称量传感器的输入端与称量斗连接;称量斗包括上部旋转连接,下部旋转开合的固定半斗和旋转半斗,升降抬杆抬升时控制旋转半斗旋转开启。

14.作为优选:拉杆箱组件设置有用于控制升降抬杆做升降运动的驱动组件,升降抬杆远离驱动组件的端部侧面向外延伸有横向抬杆,旋转半斗靠近升降抬杆的外侧壁向外延伸有用于抬升的抬升板;横向抬杆位于抬升板的正下方,位于运动最低位置时不与抬升板接触。

15.本发明的有益效果是:与现有技术相比,本发明提供的一种高精度多工位药品称重分料装置,包括固定架、和设置在固定架上方的集料斗,固定架位于集料斗下方的出料口设置有多级供料组件,多级供料组件下方安装有用于振动供料的振动组件;多级供料组件

远离集料斗的下料端设有称量斗,固定架位于称量斗的上方设有拉杆箱组件,拉杆箱组件包括延伸至称量斗位置用于开启称量斗的升降抬杆;固定架位于称量斗的下方设有用于集料的下料斗;其中多级供料组件包括靠近出料口一端用于承接和送料的一级供料槽以及靠近称量斗一端的用于调控精准下料的微调供料槽;通过设置多级供料组件对物料进行振动分料,将供料组件的下料端设置为高精度落料的低频振动,保证下料到接近预设重量时,减缓下料速度从而保证下料总量最大接近于预设重量,达到高精度分料的效果,高效实用。

附图说明

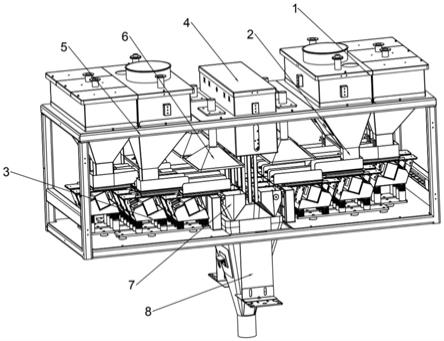

16.图1为本发明的正视图;图2为本发明的三维视图;图3为本发明的多级供料组件正视图;图4为本发明的振动电机正视图;图5为本发明的拉杆箱组件内部剖视图;图6为本发明的称量斗正视图;图7为本发明的方法步骤图。

17.主要元件符号说明如下:1、集料斗;2、下料口;3、多级供料组件;31、一级供料槽;32、二级供料槽;33、三级供料槽;34、振动电机;341、底座;342、电磁铁;343、传动板;344、衔铁;345、振动片;4、拉杆箱组件;41、驱动组件;42、升降抬杆;43、横向抬杆;5固定架;、6、吸尘装置;7、称量斗;71、旋转半斗;72、固定半斗;73、固定柱;8、下料斗。

具体实施方式

18.为了更清楚地表述本发明,下面结合附图对本发明作进一步地描述。

19.现有技术中,虽然同样能够达到运输药物的作用,但是对药物收集不能够有效的做到高精度的分量控制,使得生产出来的包装样品往往出现总量上的误差,故亟需一种新的分料装置以解决现有技术中的问题。

20.为解决现有技术中的缺陷和不足,本发明提供一种高精度多工位药品称重分料装置,请参阅图1-图6,包括固定架5和设置在固定架5上方的集料斗1,固定架5位于集料斗1下方的出料口设置有多级供料组件3,多级供料组件3下方安装有用于振动供料的振动组件;多级供料组件3远离集料斗1的下料端设有称量斗7,固定架5位于称量斗7的上方设有拉杆箱组件4,拉杆箱组件4包括延伸至称量斗7位置用于开启称量斗7的升降抬杆42;固定架5位于称量斗7的下方设有用于集料的下料斗8;其中多级供料组件3包括靠近出料口一端用于承接和送料的一级供料槽31以及靠近称量斗7一端的用于调控精准下料的微调供料槽;集料斗1用于接收原始的物料,物料从集料斗1上方的进料口倒入进料斗,进料斗采用二合一一体式集料斗1,该结构为上端统一接收物料的进料口,下端分为两个漏斗状的出料口,能够将收集的物料同时供给两个多级供料组件3从而实现多工位的分料;多级供料组件3的一级供料槽31用于承接来自出料口的物料进行初次振动运送物料,将接收到的物料振动传输至微调供料槽上,微调供料槽的作用在于在下料至称量斗7的过程中,随着下料的时间推进,下料的总量逐步达到要求的重量,但是按照常规的下料速度在达到预设的重量时,很难

把控下料的精度,出现小于预设重量或者大于预设重量的情况,设置微调供料槽能够在接近预设重量的时候,一级供料槽31停止供料,从而使微调供料槽进行微调供料,保证每次下料的数量减少,达到精度可控的目的。

21.在本实施例中提及:微调供料槽包括二级供料槽32和三级供料槽33,一级供料槽31、二级供料槽32和三级供料槽33的设置高度依次递减,并且高位置的供料槽的下料口2位于下级低位置供料槽的上方,二级供料槽32的下料口2延伸至与三级供料槽33的下料口2相同位置,并沿延伸方向宽度逐渐变窄;二级供料槽32的槽形状为沿延伸方向宽度逐渐变窄,同时槽底中间向下凹陷形成小的凹陷槽,如此在第二供料槽进行振动供料时,物料会集中至凹陷槽内并沿凹陷槽进行送料,下料口2变小能够有效的对下料的速度和重量进行控制;三级供料槽33的下料口2位于称量斗7的正上方,用于落料至称量斗7内,一级供料槽31和三级供料槽33的侧边均设有围挡进行遮挡,避免物料漏出,同时引导物料朝下料口2方向传送;二级供料槽32变窄的部分不设有围挡,从而在二级供料槽32进行供料时能够使物料部分从侧边落入三级供料槽33。

22.在一个优选的实施例中提及:一级供料槽31、二级供料槽32和三级供料槽33的底部分别安装有振动电机34,振动电机34包括底座341、电磁铁342、衔铁344、振动片345和传动板343,电磁铁342安装于底座341上,振动片345安装于底座341的两侧,传动板343安装于振动片345顶部,各级供料槽均安装于传动板343上;电磁铁342安装于振动片345上靠近电磁铁342一侧,不与电磁铁342接触;由于将电磁铁342和衔铁344间隔不接触设置,因此其产生的振动不会有结构接触的相互约束损耗,能够精准的调整振动速率,同时,将振动片345贴合在底座341的凹槽的坡面上,并且是靠近衔铁344一侧的坡面,因此振动片345在产生振动时,只有向衔铁344一侧的振动会产生约束,而对于向给料方向上的振动就没有其它结构的约束,能够使得振动效率大大提高,在给料方向上的振动损耗小于现有技术,因此可以精准的通过交流电通过电磁铁342的方式来调整振动频率,从而实现多极调节甚至无极调节给料速度。

23.在本实施例中提及:称量斗7通过固定柱73安装于固定架5上,固定柱73内设置有称量传感器,称量传感器的输入端与称量斗7连接;称量斗7包括上部旋转连接,下部旋转开合的固定半斗72和旋转半斗71,升降抬杆42抬升时控制旋转半斗71旋转开启;称量斗7连接有称量传感器,其作用能够同时实现装载和称量的作用,称量传感器与称量斗7的任意一半斗连接,从而进行斗内物料重量进行感应称量,称量传感器将称量到的重量传送至主控端,主控端接受到称量斗7的称量信号对装置的其它组件发出工作指令控至任意组件上控制启动。

24.在一个优选的实施例中提及:拉杆箱组件4设置有用于控制升降抬杆42做升降运动的驱动组件41,升降抬杆42远离驱动组件41的端部侧面向外延伸有横向抬杆43,旋转半斗71靠近升降抬杆42的外侧壁向外延伸有用于抬升的抬升板;横向抬杆43位于抬升板的正下方,位于运动最低位置时不与抬升板接触;拉杆箱组件4设置于料斗的上方,与料斗形成垂直分布的结构,有效的减少装置的占地面积,同时拉杆箱组件4设置的升降驱动组件41在受到控制信号时,控制升降杆进行升降,升降杆的横杆位于旋转半斗71的抬升板的底端,故在升降杆做抬升运动时,横杆会撬动抬升板42的抬升,由于抬升板的抬升作用,旋转半斗71会沿旋转轴旋转,从而形成底部开口落料。

25.一种高精度多工位药品称重分料方法,请参阅图1-图7,包括以下步骤:将待分料物料加入集料斗1,集料斗1内物料从出料口下落至多级供料组件3的一级供料槽31内,振动组件产生振动并控制多级供料组件3振动供料;振动组件振动一级供料槽31的物料送至微调供料槽内,同时振动微调供料槽内的物料从下料端落至称量斗7进行称量;称量斗7感应物料重量达到第一预设重量时,控制端控制振动组件停止一级供料槽31的振动供料,称量斗7感应物料重量达到第二预设重量时,控制端控制振动组件完全停止振动,同时控制拉杆箱组件4启动;拉杆箱组件4控制升降抬杆42做抬升运动以控制称量斗7开启,使物料落至下料斗8内;振动送料的方式能够通过装置的振动导致物料在供料槽内伴随振动进行运动,物料到达下料口2处即落于下一级的供料槽内;振动的运输防范能够有效的将结块的物料在长时间的振动下能够集散并且平铺于供料槽表面,同时振动运输的方式振动频率能够进行调整从而调整运送的速度;一级供料槽31的作用为承接物料和进行初次物料运送,此时的一级供料槽31是处于工作状态的,通过高频的振动使物料运送至微调供料槽内进行微调供料,在一级供料槽31和微调供料槽同时进行工作时,此时处于一份物料称重的开始阶段,一份物料的具体重量是人为设置的,故第二预设重量即开始阶段的称量由于距离目标重量较远,故一级供料槽31参与振动供给物料至接近于一份物料的总量,预先设置低于一份重量且接近于一份重量的第一预设重量,该预设重量为微调量,称量斗7内的重量到达微调量时,由于此时重量已经非常接近一份的重量,故亟需同时使用一级供料槽31和微调供料槽会导致在到达一份的重量时,不好控制误差量,容易超过或者少于一份的重量,故需要停止一级供料槽31,降低送料的速率,控制误差值。

26.实施例1:一份的重量为10g,则设置第一预设重量为9.5g-9.8g,第二预设重量为10g;称量斗7感应物料重量达到9.5g-9.8g时,控制端控制振动组件停止一级供料槽31的振动供料,称量斗7感应物料重量达到10g时,控制端控制振动组件完全停止振动,同时控制拉杆箱组件4启动。

27.实施例2:一份的重量为1g,则设置第一预设重量为0.6g-0.8g,第二预设重量为1g;称量斗7感应物料重量达到0.6g-0.8g时,控制端控制振动组件停止一级供料槽31的振动供料,称量斗7感应物料重量达到1g时,控制端控制振动组件完全停止振动,同时控制拉杆箱组件4启动。

28.在本实施例中提及:微调供料槽包括二级供料槽32和三级供料槽33,一级供料槽31、二级供料槽32和三级供料槽33的设置高度依次递减,二级供料槽32的下料口2延伸至与三级供料槽33的下料口2相同位置,并沿延伸方向宽度逐渐变窄;第二预设重量大于第一预设重量且第二预设重量为预设单份重量;一级供料槽31的物料落至二级供料槽32、二级供料槽32的物料落至三级供料槽33,二级供料槽32的槽形状为沿延伸方向宽度逐渐变窄,同时槽底中间向下凹陷形成小的凹陷槽,如此在第二供料槽进行振动供料时,物料会集中至凹陷槽内并沿凹陷槽进行送料,下料口2变小能够有效的对下料的速度和重量进行控制;三级供料槽33的下料口2位于称量斗7的正上方,用于落料至称量斗7内,一级供料槽31和三级供料槽33的侧边均设有围挡进行遮挡,避免物料漏出,同时引导物料朝下料口2方向传送;

二级供料槽32变窄的部分不设有围挡,从而在二级供料槽32进行供料时能够使物料部分从侧边落入三级供料槽33。

29.在一个优选的实施例中提及:一级供料槽31、二级供料槽32和三级供料槽33的底部分别安装有振动电机34,二级供料槽32和三级供料槽33的振动电机34振动频率低于以及供料槽的振动电机34;振动电机34包括底座341、电磁铁342、衔铁344、振动片345和传动板343,电磁铁342安装于底座341上,振动片345安装于底座341的两侧,传动板343安装于振动片345顶部,各级供料槽均安装于传动板343上;电磁铁342安装于振动片345上靠近电磁铁342一侧,不与电磁铁342接触;由于将电磁铁342和衔铁344间隔不接触设置,因此其产生的振动不会有结构接触的相互约束损耗,能够精准的调整振动速率,同时,将振动片345贴合在底座341的凹槽的坡面上,并且是靠近衔铁344一侧的坡面,因此振动片345在产生振动时,只有向衔铁344一侧的振动会产生约束,而对于向给料方向上的振动就没有其它结构的约束,能够使得振动效率大大提高,在给料方向上的振动损耗小于现有技术,因此可以精准的通过交流电通过电磁铁342的方式来调整振动频率,从而实现多极调节甚至无极调节给料速度。

30.在本实施例中提及:在拉杆箱组件4控制升降抬杆42做抬升运动以控制称量斗7开启,使物料落至下料斗8内的步骤中,称量斗7通过固定柱73安装于固定架5上,固定柱73内设置有称量传感器,称量传感器的输入端与称量斗7连接;称量斗7包括上部旋转连接,下部旋转开合的固定半斗72和旋转半斗71,升降抬杆42抬升时控制旋转半斗71旋转开启;称量斗7连接有称量传感器,其作用能够同时实现装载和称量的作用,称量传感器与称量斗7的任意一半斗连接,从而进行斗内物料重量进行感应称量,称量传感器将称量到的重量传送至主控端,主控端接受到称量斗7的称量信号对装置的其它组件发出工作指令控至任意组件上控制启动。

31.在一个优选的实施例中提及:拉杆箱组件4设置有用于控制升降抬杆42做升降运动的驱动组件41,升降抬杆42远离驱动组件41的端部侧面向外延伸有横向抬杆43,旋转半斗71靠近升降抬杆42的外侧壁向外延伸有用于抬升的抬升板;横向抬杆43位于抬升板的正下方,位于运动最低位置时不与抬升板接触;拉杆箱组件4设置于料斗的上方,与料斗形成垂直分布的结构,有效的减少装置的占地面积,同时拉杆箱组件4设置的升降驱动组件41在受到控制信号时,控制升降杆进行升降,升降杆的横杆位于旋转半斗71的抬升板的底端,故在升降杆做抬升运动时,横杆会撬动抬升板的抬升,由于抬升板的抬升作用,旋转半斗71会沿旋转轴旋转,从而形成底部开口落料。

32.在一个优选的实施例综合提及:固定半斗72和/或旋转半斗71的下部侧壁向内倾斜,形成漏斗状落料结构;倾斜的固定半斗72和/或旋转半斗71能够保证落于料斗4内的所有物料在称重的同时全部堆积于料斗最低点,待称重完毕后旋转半斗71打开时,所有物料均落入下一步骤,避免物料残留,保证落料干净。

33.在一个优选的实施例中提及:还包括吸尘装置6,吸尘装置6设有多个并且分别设置于称量斗7和多级供料组件3的上方,吸尘装置6连接至负压发生器,并且其吸入口靠近称量斗7和多级供料组件3,吸入口呈向外扩张的伞状吸入口,为了咱大吸入粉尘的范围。

34.本发明的优势在于:通过设置多级供料组件对物料进行振动分料,将供料组件的下料端设置为高精度

落料的低频振动,保证下料到接近预设重量时,减缓下料速度从而保证下料总量最大接近于预设重量,达到高精度分料的效果,高效实用。

35.以上公开的仅为本发明的几个具体实施例,但是本发明并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1