用于将开口引入到薄膜包裹物的部分区域中的设备和方法与流程

1.本发明涉及一种用于将开口引入到优选布置在货板上的货物堆的薄膜包裹物(folienumhuellung)的部分区域中的设备,其中,薄膜包裹物包括被铺上货物堆的薄膜罩且必要时包括布置在货物堆下方的底片薄膜或薄膜包裹物包括至少部分包围货物堆的薄膜带(folienbanderole)且必要时包括布置在货物堆下方的底片薄膜,a)其中,薄膜包裹物在构成围绕货物堆水平环绕的焊缝的情形下与处在货物堆下方的底片薄膜焊接,且要么开口被引入到焊缝中,然而要么开口被引入到底片薄膜的包围货物堆的区域中(优选与焊缝邻接),或b)其中,薄膜包裹物具有围绕货物堆水平环绕的、优选水平取向的领状收缩部(kragenschrumpf)且开口被引入到领状收缩部中,或c)其中,薄膜包裹物具有围绕货物堆水平环绕的、优选水平取向的领状伸展部且开口被引入到领状伸展部中,其中,该设备包括带有穿刺区域的穿刺元件和至少一个操纵臂,穿刺元件围绕转动轴线可转动地被固定在操纵臂处。

背景技术:

2.薄膜带在上部和下部敞开地构造。薄膜罩在总共五个面处包围货物堆。薄膜罩可以是由薄膜构成的收缩罩或伸展罩。如果货物堆被直接搁放在货板上,薄膜罩优选为了良好的装载安全性而以其下部环形边缘包括货板的部分区域。在收缩罩的情形中,下部边缘区域在构成所谓的领状收缩部的情形下被加热。在伸展罩的情形中,被伸展的薄膜罩被如此地铺上,使得伸展薄膜在构成领状伸展部的情形下至少在上部区域中靠放到货板处。

3.不仅在领状伸展部而且领状收缩部的区域中,多个薄膜层彼此相叠地放置。因此,这些区域相比薄膜罩的剩余区域明显更厚且部分还更牢固。领状伸展部和领状收缩部紧密地且紧绷地贴靠在货板的上板的外侧处。

4.如果意欲将在总共六个面处包裹货物堆,至少一个底片薄膜被放置到货板上且货物堆被安放到其上。在薄膜罩铺上货物堆之后,薄膜罩与底片薄膜环绕地在构成焊缝的情形下焊接。在焊缝的情况中,例如较强的材料积聚物(例如以由熔化的且再次固化的塑料构成的凸起)或相比薄膜罩较厚的底片薄膜或与多个薄膜罩焊接的底片薄膜使得去薄膜变得困难。

5.为了之后的解包装、也就是说去薄膜,薄膜罩在至少一个位置处须被竖直切开,从而紧接着薄膜罩可被拉开。然而在经这样包装的货物堆的情形中,自动的去薄膜由于焊缝或领状收缩部或领状伸展部变得困难。因此,薄膜罩在该区域中被较强地紧固到货板的轮廓处,从而使得其在该区域中对于已知的去薄膜方法而言不可实现。取决于例如对于底片

薄膜而言和对于薄膜罩而言的所使用的薄膜厚度,在焊接的情形中所产生的焊缝或者由焊接的薄膜材料构成的薄膜凸起可如此地强和厚,即,利用目前已知的装置不可干净地实现带有焊缝或者薄膜凸起的薄膜罩与底片薄膜的分开。

6.为了去薄膜,因此首先焊缝或领状收缩部或领状伸展部须设有开口,从而使得焊缝或领状收缩部或领状伸展部在一个位置处打开。为此使用包括操纵臂的设备,被可转动地支承的穿刺元件利用穿刺区域被固定在该操纵臂处。穿刺元件通过导入开口被导入到货物堆与薄膜罩之间。为了使得导入变得容易,薄膜罩在相关的侧面区域中首先从货物堆拉开且被保持在被拉开的位置中。在将穿刺元件导入到间隙中之后,穿刺元件被竖直向下转移。

7.借助于这样的已知的设备虽然开口可被引入。然而,被引入的开口不处在焊缝或领状收缩部或领状伸展部的区域中,而是相反地间隔于焊缝或领状收缩部或领状伸展部在薄膜罩的侧面内。因此,薄膜罩的部分保留在货板处。为了可实现自动的去薄膜,成本密集且时间密集的手动再加工是必要的。否则在下游的过程中(例如在运输的情形中、在卸垛的情形中和在存储(例如在高架仓库中)的情形中)可能出现问题,如果薄膜罩的剩余部分不被移除。

技术实现要素:

8.因此本发明的目的是避免先前所提及的缺点且说明一种设备,借助于该设备可将开口引入到焊缝中、到底片薄膜的包围货物堆的区域中、到薄膜包裹物的领状伸展部中或领状收缩部中。

9.该目的由此来实现,即,穿刺元件具有第一部分区域和第二部分区域,其中,第一部分区域被可转动地支承在操纵臂处,且其中,第二部分区域具有穿刺区域,且其中,第二部分区域从原始位置克服复位力相对第一部分区域在至少一个方向上可摆动。穿刺元件的转动轴线在根据本发明的设备的运行中正交于货物堆的相关的在其处开口应被引入的侧面取向。穿刺元件的第一部分区域可以是穿刺区域自身的支承部。

10.构造成薄膜包裹物的薄膜罩或构造成薄膜包裹物的至少部分包围货物堆的薄膜带延伸直至到达直至货物堆的下棱边。薄膜包裹物然而也可在底侧相对货物堆的底面伸出。当货物堆被搁放在货板上且设置有包围货板的领状收缩部时,这样的设计方案是合适的。

11.领状收缩部或者领状伸展部可紧密地且紧绷地贴靠在货物堆或货板的外侧处。在这样的情况中,领状收缩部或者领状伸展部竖直地取向。然而也完全可行的是,领状收缩部或领状伸展部在下方接合货板的部分区域、例如货板的上板层的边缘区域。于是领状收缩部或者领状伸展部至少部分同样水平地取向。

12.在之后运行中的向下转移期间,第一部分区域保留在通过向下运动展开的竖直平面中。由于第二部分区域的可摆动的设计方案,第二部分区域然而可接收从货物堆拉开的薄膜包裹物的轮廓,也就是说第二部分区域在薄膜包裹物的内侧处顺着移动且通过薄膜包裹物被恰好偏转到期望的区域上,在该区域处焊缝或底片薄膜的包围货物堆的区域或领状收缩部或领状伸展部应被穿刺。

13.如果例如作为薄膜包裹物薄膜罩在构成围绕货物堆水平环绕的焊缝的情形下与

处在货物堆下方的底片薄膜焊接,通过根据本发明的设备可穿刺在底片薄膜与薄膜罩之间的焊缝。备选地,在焊缝与装载物(货物堆)或者货板之间的底片薄膜可被穿刺,从而由此焊缝或者焊接的薄膜凸起可被如此程度地由装载物(货物堆)或者货板拉开,使得可实现在紧接着的步骤中或者借助于竖直的分割设备切开焊缝或者焊接的薄膜凸起。

14.第一部分区域和第二部分区域可经由铰接部彼此相连接。

15.第一部分区域和第二部分区域可经由弹簧铰接部彼此相连接。

16.在此,穿刺元件可根据剑的形式来构造。

17.在原始位置中、也就是说在未摆动的状态中,第一部分区域和第二部分区域可彼此对齐。

18.在此,第二部分区域的自由端部的棱边、也就是说第二部分区域的与第一部分区域相对而置的端部的棱边至少部分可在第二部分区域克服复位力可摆动的方向上倾斜或倒圆地构造。该倾斜或倒圆的构造防止如下,即,在向下转移的情形中穿刺元件损伤薄膜包裹物,当穿刺元件在向下转移的情形中与薄膜包裹物的内侧在接触中时。此外,倒圆和倾斜改善了对薄膜包裹物的轮廓的跟随。在倾斜或倒圆的棱边的情形中,第二部分区域的摆动仅在相应棱边的走向的方向上是可能的。

19.在此,第二部分区域的自由端部的棱边、也就是说第二部分区域的与第一部分区域相对而置的端部的棱边和/或第二部分区域的与薄膜包裹物的内侧共同起作用的表面可具有最小化摩擦的涂层和/或最小化摩擦的表面。因此,在向下转移期间薄膜罩可以其内侧贴靠在穿刺元件处,而薄膜罩不在向下转移的情形中被损伤。

20.第二部分区域的自由端部、也就是说第二部分区域的与第一部分区域相对而置的端部可在穿刺区域中具有相对棱边伸出的凸鼻(nase)。该凸鼻在第二部分区域的平面中延伸。通过该凸鼻首先引入较小的开口,然后紧接着穿刺元件以其完整的穿刺区域被贯穿过该开口。

21.操纵臂相邻于转动轴线(穿刺元件围绕该转动轴向被可转动地支承)可具有至少一个平行于转动轴线延伸的且正交于操纵臂取向的切削刃,其如此地布置在操纵臂处,使得切削刃在穿刺之后优选在向下转移的情形中布置在操纵臂的向下指向的侧面处。借助于切削刃可切开保留在薄膜包裹物的下边缘处的材料积聚物。

22.在此,切削刃可由两个彼此倾斜取向的在其之间构成呈漏斗状的导入区域的切削刃部分区域。通过呈漏斗状收敛的导入区域,待切开的边缘在操纵臂转移的情形中沿着倾斜取向的刀刃被移动且以该方式被分开。

23.本发明还涉及一种包括带有薄膜包裹物的优选布置在货板上的货物堆的系统,其中,薄膜包裹物包括被铺上货物堆的薄膜罩且必要时包括布置在货物堆下方的底片薄膜,或者薄膜包裹物包括至少部分包围货物堆的薄膜带且必要时包括布置在货物堆下方的底片薄膜,a)其中,薄膜包裹物在构成围绕货物堆水平环绕的焊缝的情形下与处在货物堆下方的底片薄膜焊接,且要么开口被引入到焊缝中,然而要么开口被引入到底片薄膜的包围货物堆的区域中(优选与焊缝邻接),或

b)其中,薄膜包裹物具有围绕货物堆水平环绕的、优选水平取向的领状收缩部且开口被引入到领状收缩部中,或c)其中,薄膜包裹物具有围绕货物堆水平环绕的、优选水平取向的领状伸展部且开口被引入到领状伸展部中,以及包括带有穿刺区域的穿刺元件和至少一个操纵臂的至少一个设备,穿刺元件围绕转动轴线被可转动地固定在操纵臂处,其中,该设备根据权利要求中任一项所述来构造,且其中,借助于该设备开口可被引入到焊缝中或到底片薄膜的包围货物的区域中或到领状收缩部中或到领状伸展部中。

24.该设备例如相邻于输送器布置,待解包装的货物堆在该输送器上被运输。有利地,该设备例如布置在可正交于输送路径可移动的滑块上。以该方式,该设备可被匹配于不同的货板规格。适合的是,操纵臂具有多个铰接部。因此,穿刺元件可被移动到期望的位置处,以便于紧接着引入期望的开口。

25.在此,该系统可具有支架和围绕竖直轴线被可转动地支承在其处的、围绕轴线可驱动的用于被悬挂在其处的卷绕心轴的支承臂,其中,在支承臂处布置有在其纵向上可移动的引导滑块且在引导滑块处悬挂有卷绕心轴和对此平行延伸的引导杆,且在所述引导杆处引导有可竖直移动的升降滑块,其带有可被联接到真空设备处的抽吸设备用于局部地从货物堆取下薄膜罩且带有将薄膜瓣(或薄膜裂片,即folienlappen)从薄膜罩分开的分割设备,并且设置有用于竖直分割的另外的分割设备。因此借助于分割设备可将三个构成u形的切口引入到薄膜罩中。以该方式,矩形的薄膜瓣从薄膜罩中被分开。该分割设备可例如是呈u形构造的加热丝。

26.在此,另外的分割设备可以是沿着引导杆可利用驱动器运动的刀具。

27.备选地,另一分割设备可以是平行于卷绕心轴延伸的加热丝。

28.在此,该系统此外可具有用于货物堆的运抵和运走的至少一个输送器。

29.本发明还涉及一种用于将开口引入到优选布置在货板上的货物堆的薄膜包裹物的部分区域中的方法,其中,薄膜包裹物包括被铺上货物堆的薄膜罩且必要时包括布置在货物堆下方的底片薄膜,或者薄膜包裹物包括至少部分包围货物堆的薄膜带且必要时包括布置在货物堆下方的底片薄膜,a)其中,薄膜包裹物在构成围绕货物堆水平环绕的焊缝的情形下与处在货物堆下方的底片薄膜焊接,且要么开口被引入到焊缝中,然而要么开口被引入到底片薄膜的包围货物堆的区域中(优选与焊缝邻接),或b)其中,薄膜包裹物具有围绕货物堆水平环绕的、优选水平取向的领状收缩部且开口被引入到领状收缩部中,或c)其中,薄膜包裹物具有围绕货物堆水平环绕的、优选水平取向的领状伸展部且开口被引入到领状伸展部中,借助于包括带有穿刺区域的穿刺元件和至少一个操纵臂的设备,穿刺元件围绕转

动轴线可转动地被支承在操纵臂处,其中,薄膜罩从货物堆拉开且被保持在被拉开的位置中,其中,穿刺元件通过导入开口被导入到货物堆与薄膜包裹物之间且紧接着穿刺元件被向下转移,从而使得穿刺元件以其穿刺区域引入开口。

30.薄膜带在上面和下面敞开地构造。薄膜罩在总共五个侧面处包围货物堆。该薄膜罩可以是由薄膜构成的收缩罩或伸展罩。如果货物堆被直接搁放在货板上,薄膜罩优选为了良好的装载安全性而以其下部的环形边缘包括货板的部分区域。在收缩罩的情形中,下部边缘区域在构成所谓的领状收缩部的情形中被加热。在伸展薄膜的情形中,经伸展的薄膜罩被如此地铺上,使得伸展薄膜在构成领状伸展部的情形下至少在上部区域中靠放到货板处。

31.不仅在领状伸展部而且领状收缩部的区域中,多个薄膜层彼此相叠地放置。因此,这些区域相比薄膜罩的其余区域明显更厚且部分同样更牢固。领状伸展部和领状收缩部紧密地且紧绷地贴靠在货板的上板的外侧处。

32.如果意欲在总共六个面处包裹货物堆,首先将底片薄膜放上到货板上且在其上放置货物堆。在薄膜罩铺上货物堆之后,薄膜罩与底片薄膜环形地在构成焊缝的情形下焊接。在焊缝的情况中,例如较强的材料积聚物(例如由熔化的且再次固化的塑料构成的凸起形式)或相比薄膜罩较厚的底片薄膜或与多个薄膜罩焊接的底片薄膜使得去薄膜变得困难。

33.为了之后的解包装、也就是说去薄膜,薄膜罩在至少一个位置处须被竖直切开,从而紧接着薄膜罩可被拉下。然而在经这样包装的货物堆的情形中,自动的去薄膜由于焊缝或领状收缩部或领状伸展部变得困难。因此,薄膜罩在该区域中被较强地紧固到货板的轮廓处,从而使得其在该区域中对于已知的去薄膜方法而言不可实现。取决于例如对于底片薄膜而言和对于薄膜罩而言的所使用的薄膜厚度,在焊接的情形中所产生的焊缝或者由焊接的薄膜材料构成的薄膜凸起可如此地强和厚,使得利用目前已知的方法不可干净地实现带有焊缝或者薄膜凸起的薄膜罩与底片薄膜的分开。

34.为了去薄膜,因此首先焊缝或领状收缩部或领状伸展部须设有开口,以便焊缝或领状收缩部或领状伸展部在某一部位处被打开。为此使用包括操纵臂的设备,带有穿刺区域的被可转动地支承的穿刺元件固定在操纵臂处。穿刺元件通过导入开口被导入到货物堆与薄膜罩之间。为了使得导入变得容易,薄膜罩在相关的侧面区域中首先从货物堆被拉开且被保持在被拉开的位置中。在将穿刺元件导入到间隙中之后,穿刺元件被竖直向下转移。

35.借助于这样的已知的设备虽然可引入开口。然而,被引入的开口不处在焊缝或领状收缩部或领状伸展部的区域中,而是相反地间隔于焊缝或领状伸缩部或领状伸展部地在薄膜罩的侧面内。因此薄膜罩的部分保留在货板处。为了可实现自动的去薄膜,成本密集且时间密集的手动再加工是必要的。否则在下游的过程中(例如在运输的情形中、在卸垛的情形中且和在存储(例如在高架仓库中)的情形中)可能出现问题,如果薄膜罩的剩余部分不被移除。

36.因此本发明的目的是避免先前所提及的缺点且说明一种方法,借助于该方法可将开口引入到焊缝中、到底片薄膜的包围货物堆的区域中、到薄膜包裹物的领状伸展部中或领状收缩部中。

37.该目的由此来实现,即,穿刺元件具有第一部分区域和第二部分区域,其中,第一部分区域优选可转动地被固定在操纵臂处,且其中,第二部分区域具有穿刺区域,且其中,

第二部分区域从原始位置克服复位力相对第一部分区域可摆动,且第二部分区域通过在薄膜包裹物的内侧处在向下转移时的顺着移动克服复位力在货物堆的方向上被摆动且由于第二部分区域的偏转,穿刺元件以其穿刺区域碰到待穿刺的焊缝或底片薄膜的包围货物堆的待穿刺的区域或待穿刺的领状收缩部或待穿刺的领状伸展部上。

38.构造成薄膜包裹物的薄膜罩或构造成薄膜包裹物的、至少部分包围货物堆的薄膜带至少延伸直至货物堆的下棱边。薄膜包裹物然而也可在底侧相对货物堆的底面伸出。这样的设计方案是合适的,当货物堆被搁放在货板上且设置有包围货板的领状收缩部时。

39.领状收缩部或者领状伸展部可密集地且紧绷地贴靠在货物堆或货板的外侧处。在这样的情况中,领状收缩部或者领状伸展部竖直地取向。然而也完全可行的是,领状收缩部或领状伸展部在下方接合货板的部分区域、例如货板的上板层的边缘区域。于是领状收缩部或者领状伸展部至少部分也水平地取向。

40.在该方法中,薄膜包裹物在侧面的在其处开口应被引入的区域中至少局部从货物堆拉开且被保持在被拉开的位置中。被拉开的薄膜包裹物朝向货板又越来越靠近货物堆。以该方式形成在货物堆与薄膜包裹物之间的空隙。经由导入开口,穿刺元件被导入到间隙中且通过竖直运动被向下转移。在该向下转移的情形中,第一部分区域保留在通过向下运动展开的竖直平面中。由于第二部分区域的可摆动的设计方案,第二部分区域此时离开从货物堆拉开的薄膜包裹物的轮廓。第二部分区域就此而言在薄膜包裹物的内侧处顺着移动。因此,薄膜包裹物将第二部分区域就此而言引导到期望的区域上,也就是说焊缝、底片薄膜、领状收缩部或领状伸展部的包围货物堆的区域,在其处开口应借助于穿刺被引入。因此确保如下,即,在之后移除薄膜包裹物之后,薄膜包裹物的下垂的剩余组成部分不再保留在货板处。

41.在对焊缝或底片薄膜或领状收缩部或领状伸展部的包围货物堆的区域进行穿刺之后,为了增大被刺入的开口,可将薄膜包裹物在被刺入的开口的区域中可从货物堆拉开。由此引起更大长度的开口。

42.通过从货物堆转移穿刺元件可将包含可能还与薄膜包裹物的下边缘相连接的焊缝在内或包含可能还与薄膜包裹物的下边缘相连接的由焊接的薄膜材料构成的薄膜凸起在内的薄膜包裹物在被刺入的开口的区域中从货物堆拉开。

43.合适的是,在焊缝或底片薄膜或领状收缩部或领状伸展部的包围货物堆的区域的穿刺之后该设备借助于合适的切削刃在进一步转移的情形中、优选在进一步向下转移的情形中竖直切开在薄膜包裹物的下边缘中的可能保留的材料积聚物的剩余物。可能保留的材料积聚物可例如是还与薄膜包裹物的下边缘相连接的焊缝或是还与薄膜包裹物的下边缘相连接的由焊接的薄膜材料构成的薄膜凸起。

44.在此,至少一个优选矩形的薄膜瓣在构成导入开口的情形下首先从薄膜包裹物中可被分离出到货物堆的在其处应引入开口的侧面中,薄膜瓣被固定在卷绕心轴处且薄膜包裹物从货物堆拉开且被保持在被拉开的位置中。紧接着,通过经如此创造的导入开口穿刺元件可被导入到货物堆与薄膜包裹物之间。为了分离出薄膜瓣,例如三个构成u形的切口可被引入到薄膜包裹物中。以该方式从薄膜包裹物中分离出矩形的薄膜瓣。

45.为了之后移除薄膜包裹物,薄膜包裹物在穿刺之后在货物堆的在其中引入开口的侧面处被竖直切开,卷绕心轴围绕货物堆被引导且在此将薄膜包裹物缠绕到围绕其纵轴线

转动的卷绕心轴上。

46.被缠绕到卷绕心轴上的薄膜包裹物在完全缠绕之后可借助于至少一个接收设备由卷绕心轴被拉下且被供应给清除区域。然后卷绕心轴可供用于新的去薄膜过程。

附图说明

47.下面阐述本发明的在附图中所示出的实施例。其中:图1a显示了带有被铺上的带有领状收缩部的薄膜罩的货物堆的侧视图,其中,开口借助于已知的设备被刺入到薄膜罩中,图1b显示了根据图1a的对象,其中,该设备又移回到其原始位置中,图2a-f显示了根据本发明的设备的运动过程,图3a-c显示了根据本发明的设备的穿刺元件的俯视图、在原始位置中的第一侧视图以及在被摆动的状态中的第二侧视图,图4a+b显示了被包装的货物堆的两个侧视图,其中,两个薄膜瓣已被分离出且薄膜瓣在图4a中被卷绕心轴夹住,图5a-c显示了穿刺元件的向上摆动,其中,草图a)示出了货物堆的端侧的侧视图,草图b)示出了货物堆的纵侧的侧视图,且草图c)示出了俯视图,图6a-c显示了穿刺元件到导入开口中的导入,其中,草图a)示出了货物堆的端侧的侧视图,草图b)示出了货物堆的纵侧的侧视图且草图c)示出了俯视图,图7a-c显示了在穿刺之前不久的穿刺元件的位置,其中,草图a)示出了货物堆的端侧的侧视图,草图b)示出了货物堆的纵侧的侧视图且草图c)示出了俯视图,图8显示了图7a的细节“x”,图9a-c显示了穿刺元件在穿刺之后的位置,其中,草图a)示出了货物堆的端侧的侧视图,草图b)示出了货物堆的纵侧的侧视图且草图c)示出了俯视图,图10a+b显示了图9a的细节“y”以及图9a的细节“y”的俯视图,图11a-c显示了货物堆的两个俯视图,其中,穿刺元件为了增大开口长度从货物堆被移开,以及在俯视图中以放大图示形式显示了该设备,图12a-c显示了穿刺元件在移动到其原始位置中之后的位置,其中,草图a)示出了货物堆的端侧的侧视图,草图b)示出了货物堆的纵侧的侧视图且草图c)示出了俯视图,以及图12d显示了设备的部分区域的俯视图,其中,在该位置中穿刺元件平行于操纵臂取向。

具体实施方式

48.在所有附图中,对于相同的或者类似的构件使用一致的附图标记。

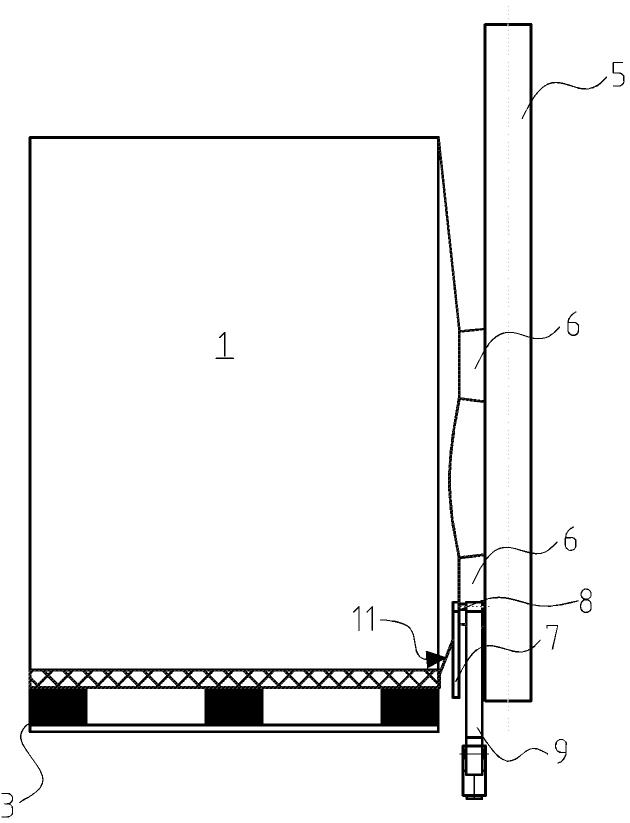

49.图1a和1b显示了货物堆1,薄膜罩2作为薄膜包裹物被铺上该货物堆。货物堆1布置在货板3上。薄膜罩2的下边缘构成水平取向的领状收缩部4,其在相关区域的收缩的情形中形成。领状收缩部4紧绷地且紧密地贴靠在货板3处。领状收缩部4在下方接合货板3的上板层的边缘区域。领状收缩部4是焊接的薄膜材料的材料积聚物。

50.侧向地在货物堆1旁边示出了卷绕心轴5。如由附图可得悉的那样,在薄膜罩2的一

侧上通过相应三次切割分离出两个薄膜瓣6,其被固定在卷绕心轴5处。在固定薄膜瓣6之后,薄膜罩2通过卷绕心轴5被略微地从货物堆1拉开。

51.在三个侧面处被分离出的两个薄膜瓣6中的每个是导入开口。通过下部的导入开口引入用于引入开口的设备的部分。如由图1a和1b可得悉的那样,该设备具有呈剑状构造的穿刺元件7,其围绕转动轴线8被可转动地固定在设备的操纵臂9处。操纵臂9的支承未被详细示出。

52.在图1a和1b中向下指向的端部的区域中,穿刺元件7具有穿刺区域10。穿刺区域10的布置例如在图3a和3b中被示出,其以放大的图示形式显示了穿刺元件7。在将穿刺元件7导入到导入开口中之后,穿刺元件7被向下转移。在向下转移的情形中,穿刺元件7间隔于货物堆1被引导且碰到张紧的薄膜罩2上。在接触区域中,穿刺元件7引入开口11。

53.如由图1b可得悉的那样,然而开口11间隔于直接贴靠在货板3处的领状收缩部4被引入。因此,薄膜罩1的一部分保留在领状收缩部4处。该保留的部分在完全解包装之后下垂且可例如覆盖在货板3的两个木板之间的空隙。

54.图2a至2f和3a至3c显示了用于将开口11引入到水平取向的在底片薄膜和与底片薄膜焊接的且被铺上货物堆的薄膜罩之间的焊缝中且用于将开口引入到水平取向的领状收缩部4中或到被铺上布置在货板3上的货物堆1的薄膜罩2的水平取向的领状伸展部中的根据本发明的设备。以薄膜罩2被铺上且被搁放在货板3上的货物堆1例如在图1a中被示出。

55.该设备包括带有穿刺区域10的穿刺元件7以及操纵臂9。在所示出的实施例中,操纵臂9两件式地构造,其中,操纵臂9的两个部分通过转动铰接部12彼此相连接。如果该设备相邻于待解包装的货物堆1在其上被运输的输送器布置,操纵臂9可例如被装配在输送器的结构处。为了进一步改变操纵臂9的倾斜度设置有转动轴承13。为了改变在穿刺元件7与货板3之间的间距,转动轴承13可例如被固定在滑块上,其正交于货物堆1的纵侧取向。因此,该设备可在图11b中所绘出的箭头14的方向上被更靠近地移近到货物堆1处或从该货物堆被移开。

56.穿刺元件7具有第一部分区域15和第二部分区域16,其中,第一部分区域15可转动地围绕转动轴线8被支承在操纵臂9处且第二部分区域16具有穿刺区域10。在所示出的实施例中,第一部分区域15和第二部分区域16经由弹簧铰接部17可摆动地彼此连接。

57.第一部分区域15具有侧向伸出的引导销18,在该引导销上引导有传递元件19,该传递元件与第二部分区域16被拧紧。此外,弹簧20被插到引导销18上且以螺钉21被固定。弹簧20抵靠第一部分区域15按压传递元件19。

58.在图3b中示出了在原始位置中的设备。在原始位置中,第一部分区域15和第二部分区域16对齐。克服由弹簧20所产生的复位力,第二部分区域16可从该原始位置相对第一部分区域15在箭头22的方向上被摆动。第二部分区域16的经摆动的位置在图3c中被示出。

59.如由图3a和3b可得悉的那样,第二部分区域16的棱边在自由端部的区域中倾斜地构造,更确切地说在第二部分区域16克服复位力可在其上被摆动的方向上倾斜。第二部分区域16的自由端部具有大约倒圆的设计方案。额外地,第二部分区域16的自由端部在穿刺区域10中具有相对棱边伸出的凸鼻23,其在所示出的实施例中大约呈半圆形地构造。

60.如例如由图12d可得悉的那样,操纵臂9相邻于穿刺元件7围绕其可转动地被支承的转动轴线8具有平行于转动轴线8延伸的且正交于操纵臂9取向的切削刃24,其如此地布

置在操纵臂9处,使得切削刃24在进一步的向下运动期间在穿刺之后在底面布置在操纵臂9处。切削刃24由两个彼此倾斜地取向的、在其间构成呈漏斗状的导入区域的切削刃部分区域25,26。

61.根据本发明的方法在图4至12中被示出,其中,仅显示了对于解包装必要的装置。如例如由图4a可得悉的那样,在纵侧的区域中借助于未示出的分开设备两个呈u形的切口被引入到薄膜罩2中。该分开设备可例如是呈u形构造的加热丝。在每个呈u形的切口的区域中,由此一个矩形的薄膜瓣6被分离出。例如借助于抽吸设备,薄膜瓣6被抽吸且被固定在卷绕心轴5处。

62.根据本发明的设备在图4中仍处在其原始位置中。在原始位置中,该设备在所示出的实施例中处在货板平面下方。

63.在图5中穿刺元件7已被竖起。如在图6中所示出的那样,于是穿刺元件7被固定在其处的操纵臂9的部分被摆动。由此,穿刺元件7通过导入开口被导入到在货物堆1与薄膜罩2之间的间隙中。

64.在此,穿刺元件7相对货物堆1处在水平间隔中,如其例如在图7a中所示出的那样。紧接着,穿刺元件7围绕转动轴线8被向下摆动。在该向下转移的情形中,穿刺元件7沿着薄膜罩2的内侧移动。由于第二部分区域16在第一部分区域15处的可摆动的支承部,第二部分区域16被增加地摆动到在图8中所示出的位置中,而第一部分区域15仅被竖直向下转移。因此,穿刺元件7以其穿刺区域10恰好碰到待穿刺的区域(当前领状收缩部4)中。

65.在图9中,穿刺元件7已将期望的开口11引入到领状收缩部4中。因此,穿刺元件7部分在下部从薄膜罩2中伸出。图10a显示了图9a以及图10b的细节“y”以及图10b显示了图9a的细节“y”的俯视图。如由附图得悉的那样,开口11已被引入。穿刺元件7在底面伸出。因为开口11被引入且由此薄膜罩2在该区域中不再被张紧,弹簧20将第二部分区域16再次摆回到原始位置中。

66.在图11b和11c中,为了增大被刺入的开口11操纵臂9被向外摆动且由此穿刺元件7水平地从货物堆1被转移开。由此,薄膜罩2在被刺入的开口11的区域中从货物堆1被拉开且由此增大开口11。

67.在图12a至12d中,根据本发明的设备被再次移回到其原始位置中(如其在图4中所示出的那样)。借助于在图12中可被识别出的切削刃24,在领状收缩部4或领状伸展部的穿刺之后该设备在进一步的向下转移的情形中可竖直切开在薄膜罩2的下边缘中的可能保留的材料积聚物。

68.紧接着进行去薄膜。为此,薄膜罩2在穿刺之后在开口被引入在其中的货物堆1的侧面处被处置切开。卷绕心轴5于是围绕货物堆1被引导。在此,薄膜罩2被缠绕到围绕其纵轴线转动的卷绕心轴5上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1