一种挂袋挡袋取袋装置及其工作方法与流程

1.本发明涉及一种挂袋挡袋取袋装置及其工作方法。

背景技术:

2.目前市场上,全自动包装机已经越来越广泛应用于大米、饲料包装生产。全自动包装机包括自动上袋,自动套袋、计量、灌装、封口等机构。自动上袋是物料自动包装的第一步,若是出现问题,势必影响后续的工序,影响效率。常见的包装袋有真空包装袋、编织袋等,包装袋之间存在静电、摩擦或缠结,容易造成多取、拉歪下一张包装袋等现象,影响了包装效率和包装效果,所以亟需通过有效的方式解决。

技术实现要素:

3.本发明的目的在于提供一种挂袋挡袋取袋装置及其工作方法,该装置可大幅度避免取袋时将下一张包装袋带起或拉歪。

4.本发明的技术方案在于:一种挂袋挡袋取袋装置,包括机座,所述机座上设置有用于挂住包装袋并使包装袋向前推进的挂袋机构,所述挂袋机构的前侧设置有取袋机构,位于挂袋机构和取袋机构之间的上方设置有用于将多余的包装袋刮落回挂袋机构的挡袋机构;所述挡袋机构包括由升降机构驱动升降的安装座,所述安装座的下侧安装有能够独立升降的毛刷和挡袋板。

5.进一步地,所述挂袋机构包括后端与机座相铰接的安装座,所述安装座的前侧固定有包装袋挂杆,所述包装袋挂杆上套置有推袋板,所述机座上设置有驱动包装袋挂杆的前端实现上下摆动并发生振动的摆动机构。

6.进一步地,所述摆动机构包括固定于安装座后端的摆臂,所述摆臂的后端与一立式设置的摆动气缸的伸缩杆相铰接,所述摆动气缸的座壳与机座相铰接,所述安装座上还安装有振动气缸。

7.进一步地,所述取袋机构包括横向设置并与机座滑动配合的取袋气缸,所述取袋气缸由驱动机构驱动实现纵向移动,取袋气缸的伸缩杆朝后并安装有取袋吸盘。

8.进一步地,所述驱动机构包括纵向设置且两端与机座转动连接的滚珠丝杠,所述滚珠丝杠由电机驱动旋转,滚珠丝杠上螺接有螺母座,所述螺母座上固定有用于安装取袋气缸的座板。

9.进一步地,所述挡袋机构还包括横向设置的安装板,所述升降机构固定于安装板的下侧,所述安装座的下侧安装有驱动毛刷升降的第一升降气缸和位于第一升降气缸后侧的第二升降气缸,所述第二升降气缸的伸缩杆下端与挡袋板相铰接,所述安装座上还安装有挡袋板下行时使挡袋板的下端向后摆动的导向机构。

10.进一步地,所述毛刷经固定座与第一升降气缸的伸缩杆固定连接,毛刷的下端面为斜面且斜向后上方。

11.进一步地,所述导向机构包括与安装座固定连接的悬吊板,所述悬吊板上横向固

定有导向轴,所述挡袋板的一侧端具有拐向后上方并在挡袋板下行时与导向轴相抵接实现挡袋板翻转的导向部,挡袋板还具有向下延伸用于阻挡包装袋的挡袋部,所述第二升降气缸。

12.进一步地,所述挡袋板上具有向后延伸的限位部,位于第二升降气缸的伸缩杆下端后侧还设置有位于限位部下侧阻止挡袋板的下端向前翘起的限位板。

13.一种应用于挂袋挡袋取袋装置的工作方法,包括以下步骤:(1)最初始状态下,升降机构、第一升降气缸、第二升降气缸、摆动机构、取袋机构均处于缩回状态;将包装袋挂于包装袋挂杆上,待包装袋挂好后,升降机构、第一升降气缸、第二升降气缸、摆动机构一起动作;包装袋沿包装袋挂杆往前移动,挡袋板在随第二升降气缸下降的过程中触碰导向机构,进而旋转一定的角度,挡住包装袋;(2)取袋机构伸出,第二升降气缸缩回,取袋机构吸取包装袋,在取袋机构缩回的过程中,包装袋与毛刷剐蹭,多余的包装袋将会被挡在毛刷的后侧;(3)取袋机构缩回到位之后,将包装袋交给下一道工序,完成取袋过程;(4)取袋机构缩回的同时,驱使第二升降气缸伸出,将刚才取袋时掉落的靠近毛刷的包装袋拨回原位,继续下一次取袋动作;(5)当所有的包装袋取完之后,取袋机构、升降机构、第一升降气缸、第二升降气缸、摆动机构依次缩回,再进行挂袋工作。

14.与现有技术相比较,本发明具有以下优点:包装袋在气缸振动和压袋板推动下滑,将挂在滑杆上的包装袋向前推进,把包装袋夹紧定位,以供取袋机构取袋,取袋机构在取袋过程中会与挡袋机构相剐蹭,进而把多余的包装袋刮落回原处,达到只取一个包装袋的效果,可大幅度避免取袋时将下一张包装袋带起或拉歪,影响下一次取袋。此机构对包装袋的兼容性广,结构简单巧妙。

附图说明

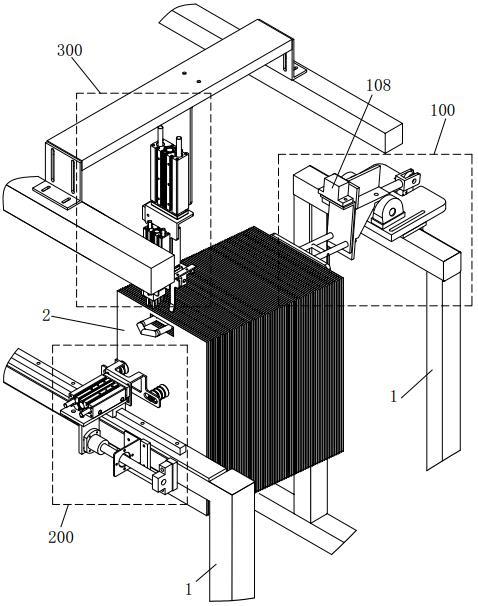

15.图1为本发明的结构示意图;图2为本发明的挂袋机构的结构示意图;图3为本发明的取袋机构的结构示意图;图4为本发明的挡袋机构的结构示意图;图5为本发明的挡袋机构的侧视图;图6为本发明的该装置工作过程示意图;图中:1-机座 2-包装袋 100-挂袋机构 101-安装座板 102-安装座 103-包装袋挂杆 104-推袋板 105-摆臂 106-摆动气缸 107-球头关节轴承 108-振动气缸 109-带座轴承 200-取袋机构 201-取袋气缸 202-取袋吸盘 203-支撑座 204-滚珠丝杠 205-螺母座 206-座板 207-导轨滑块 208-连接板 300-挡袋机构 301-安装板 302-安装座 303-第一升降气缸 304-毛刷 305-第二升降气缸 307-竖板 308-第三升降气缸 309-固定座 310-转轴安装座 311-转轴 312-转轴支撑座 313-挡袋板a314-导向部 315-挡袋板b316-挡袋部 317-悬吊板 318-导向轴 319-限位部 320-限位板。

具体实施方式

16.为让本发明的上述特征和优点能更浅显易懂,下文特举实施例,并配合附图,作详细说明如下,但本发明并不限于此。

17.参考图1至图6一种挂袋挡袋取袋装置,包括机座1,所述机座上设置有前端能够上下摆动并用于挂住包装袋且使包装袋向前推进的挂袋机构100,所述挂袋机构的前侧设置有取袋机构200,位于挂袋机构和取袋机构之间的上方设置有用于将多余的包装袋刮落回挂袋机构的挡袋机构300;所述挡袋机构包括由升降机构驱动升降的安装座302,所述安装座的下侧安装有能够独立升降的毛刷304和挡袋板。

18.本实施例中,为了挂住包装袋,所述挂袋机构包括后端经带座轴承109与机座上端的安装座板101相铰接的安装座102,所述安装座的前侧固定有包装袋挂杆103,所述包装袋挂杆上套置有推袋板104,所述机座上设置有驱动包装袋挂杆的前端实现上下摆动并发生振动的摆动机构,以便包装袋挂杆的前端向下摆的时候,通过推袋板推着包装袋向前移动。

19.本实施例中,所述摆动机构包括固定于安装座后端的摆臂105,所述摆臂的后端与一立式设置的摆动气缸106的伸缩杆相铰接,所述摆动气缸的座壳经固定在安装座板下侧的球头关节轴承107与机座相铰接,所述安装座的前端上部还安装有振动气缸108,从而通过振动气缸使包装袋挂杆能够实现振动,进而在包装袋挂杆的前端向下倾斜时使包装袋向下移动。

20.本实施例中,为了实现包装袋挂杆的前端向下摆的时候完成取袋,所述取袋机构包括横向设置并与机座滑动配合的取袋气缸201,所述取袋气缸由驱动机构驱动实现纵向移动,取袋气缸的伸缩杆朝后并安装有取袋吸盘202,从而通过取袋气缸驱动取袋吸盘将包装袋取下。

21.本实施例中,为了驱动取袋气缸纵向移动,所述驱动机构包括纵向设置且两端经支撑座203与机座转动连接的滚珠丝杠204,所述滚珠丝杠由电机驱动旋转,滚珠丝杠上螺接有螺母座205,所述螺母座上固定有用于安装取袋气缸的座板206,从而带动取袋气缸及取袋吸盘横向移动。

22.本实施例中,为了实现取袋气缸与机座的纵向滑动配合,所述座板经纵向设置的导轨滑块207与机座滑动配合,所述取袋气缸的伸缩杆经连接板208安装有一对取袋吸盘。

23.本实施例中,所述挡袋机构包括横向设置的安装板301,所述升降机构固定于安装板的下侧,从而驱动安装座302升降。所述安装座的下侧安装有驱动毛刷304升降的第一升降气缸303和位于第一升降气缸后侧的第二升降气缸305,所述第二升降气缸的伸缩杆下端与挡袋板相铰接,所述安装座上还安装有挡袋板下行时使挡袋板的下端向后摆动的导向机构。从而在取袋机构取袋过程中让包装袋与挡袋机构相剐蹭,把多余的包装袋刮落回原处,达到只取一个包装袋的效果,可大幅度避免取袋时将下一张包装袋带起或拉歪而影响下一次取袋。

24.本实施例中,为了驱动安装座升降,所述升降机构包括固定在安装板下侧的竖板307,所述竖板上固定有第三升降气缸308,所述第三升降气缸的伸缩杆下端与安装座固定连接。

25.本实施例中,为了在包装袋挂杆下摆时能够与一叠包装袋的上侧斜面相贴合,所

述毛刷经固定座309与第一升降气缸的伸缩杆固定连接,毛刷的下端面为斜面且斜向后上方。

26.本实施例中,所述挡袋板包括固定在第二升降气缸伸缩杆下端的转轴安装座310,所述转轴安装座转动连接有两端分别穿出转轴安装座的转轴311,转轴的两端分别固定有转轴支撑座312,位于一侧的转轴支撑座上固定有挡袋板a 313,挡袋板a具有拐向后上方的导向部314,位于另一侧的转轴支撑座上固定有挡袋板b 315,挡袋板a和挡袋板b分别具有向下延伸用于阻挡包装袋的挡袋部316,两挡袋部位于毛刷的两侧。

27.本实施例中,所述导向机构包括与安装座固定连接的悬吊板317,所述悬吊板上横向固定有导向轴318,导向轴的前端转动连接有滚轮,从而在第二升降气缸驱动挡袋板a和挡袋板b下行的过程中,导向轴的滚轮与挡袋板a的导向部相抵接,使挡袋板a和挡袋板b的挡袋部分别绕转轴向后摆动阻挡包装袋。

28.本实施例中,为了防止挡袋板的挡袋部向前翘起,所述挡袋板上具有向后延伸的限位部319,位于第二升降气缸的伸缩杆下端的转轴安装座后侧还固定有位于限位部下侧阻止挡袋板的下端向前翘起的限位板320,从而避免在初始状态下挡袋板翘起。

29.该装置的工作过程(工作方法)如下:如图6中(a)所示为最初始状态,第三升降气缸308、第一升降气缸303、第二升降气缸305、摆动气缸106、取袋气缸201均处于缩回状态。此时可将包装袋挂于包装袋挂杆上,待包装袋挂好后,第三升降气缸、第一升降气缸、第二升降气缸、摆动气缸一起伸出;振动气缸启动,包装袋在振动气缸和推袋板作用下,沿包装袋挂杆往前移动,挡袋板a和挡袋板b在随第二升降气缸下降的过程中会碰到导向轴,进而旋转一定的角度,挡住包装袋,防止包装袋掉落,此时状态如图6中(b)所示。接下来取袋气缸伸出,第二升降气缸缩回,取袋吸盘吸取包装袋,如图6中(c)所示,这时候由于静电或者包装袋本身的粘性,可能会出现吸取多个包装袋的现象,在取袋气缸缩回的过程中,包装袋会与毛刷剐蹭,多余的包装袋将会被挡在毛刷的后侧,避免了取袋时将下一张包装袋带起或拉歪的情况发生,取袋气缸缩回到位之后,滚珠丝杆的电机转动,取袋气缸移至指定工位,将包装袋交给下一道工序,完成取袋过程。取袋气缸缩回的同时,第二升降气缸伸出,将刚才取袋时掉落的靠近毛刷的包装袋拨回原位,继续下一次取袋动作,当所有的包装袋取完之后,取袋气缸、第三升降气缸、第一升降气缸、第二升降气缸、摆动气缸、依次缩回,可进行挂袋工作。

30.以上所述仅为本发明的较佳实施例,对于本领域的普通技术人员而言,根据本发明的教导,设计出不同形式的挂袋挡袋取袋装置并不需要创造性的劳动,在不脱离本发明的原理和精神的情况下凡依本发明申请专利范围所做的均等变化、修改、替换和变型,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1