一种提高钢渣样品碳化速率和性能的方法

1.本发明属于建筑材料技术领域,具体涉及一种提高钢渣样品碳化速率和性能的方法。

背景技术:

2.中国是钢铁生产的主要国家,目前中国每年钢铁的生产总量占到世界生产总量的50%左右,大量的钢铁生产量伴随着大量的钢渣的产生,中国作为钢铁生产的主要大国的同时也成为了钢渣废物的生产大国,自2016年中国每年的钢渣产量就超过了1亿吨,近10年来我国累计钢渣排放量达到了7亿吨。与其他国家相比,中国的钢渣利用率相对较低,其值低于30%。大量的钢渣堆存处置即浪费土地、矿产资源,又污染环境,企业还需要为此支付高昂的环保税。同时钢铁厂作为co2的主要排放源,每年来自钢铁厂的co2排放量占到了总co2排放的6-7%,地位仅次于发电厂和水泥厂。

3.目前钢渣的应用主要集中在道路基层填料、生产水泥的掺合料等领域,主要是利用钢渣中含有水硬性成分(β-c2s),但这并没有完全发挥钢渣中产生强度的活性组分。钢渣中γ-c2s组分占比最大,但该组分并不具有水活性。与此同时,γ-c2s组分具有很强的碳化活性并且在短时间内迅速硬化,因此目前碳化钢渣制建筑材料引起了很大的关注。钢渣也是co2捕集和储存是一种有效的方法,钢渣中的钙组分和co2反应生成稳定的碳酸钙,起到了永久固碳的作用,减少了co2的排放和温室效应。

4.目前钢渣碳化生产低品位的钢渣砖已取得一定研究成果,但是碳化由外到内的反应特性使得钢渣制品表层过早致密化,限制了co2向制品内部的传输,导致内部反应程度较低,进而降低了钢渣制品的力学性能,限制了其应用领域。

技术实现要素:

5.本发明是为了解决现有技术中co2难以扩散到钢渣试块内部而导致的钢渣试块内部不易碳化,从而降低钢渣制品的力学性能的问题。

6.基于此,本发明提供如下技术方案:

7.一种提高钢渣样品碳化速率和性能的方法,包括如下步骤:

8.s101:将待处理钢渣干燥、研磨和筛分,收集过筛后的原料,得到钢渣粉;

9.s102:将所述钢渣粉与粉煤灰和水混合,得到混合料;

10.s103:将所述混合料成型处理,得到钢渣试块,并将所述钢渣试块进行碳化养护。

11.作为本发明的具体实施方式,在所述步骤s102中,所述粉煤灰与所述钢渣粉的质量比为0~1:5,例如0,1:1,1:2,1:3,1:4,1:5及其任意组合的范围。

12.作为本发明的具体实施方式,在所述步骤s102中,所述粉煤灰与所述钢渣粉的质量之和与所述水的质量之比为4:1~20:1。

13.作为本发明的具体实施方式,在所述步骤s103中,所述碳化养护的条件为:采用纯度不小于99%的co2;和/或,压强为0.08mpa~0.12mpa,例如0.08mpa,0.1mpa,0.12mpa及其

任意组合的范围;和/或,碳化温度为20℃~25℃,例如20℃,21℃,22℃,23℃,24℃,25℃及其任意组合的范围;和/或,碳化时间为1h~24h,例如1h,2.5h,5h,7.5h,10h,12.5h,15h,17.5h,20h,22.5h,24h及其任意组合的范围。

14.作为本发明的具体实施方式,在所述步骤s101中,所述待处理钢渣为转炉尾渣。转炉尾渣产量较大,并且转炉尾渣中的氧化钙和氧化镁含量相对较高。

15.作为本发明的具体实施方式,所述待处理钢渣中含有质量分数为5%-10%的氧化镁,例如6.78%;

16.和/或,在所述步骤s101中,所述待处理钢渣中含有质量分数为30%-50%的氢氧化钙,例如37.58%;

17.和/或,在所述步骤s101中,所述待处理钢渣中含有质量分数为5%-30%的氢氧化镁,例如25.41%;

18.和/或,在所述步骤s101中,所述待处理钢渣中含有质量分数为10%-30%的氧化硅,例如22.63%。

19.作为本发明的具体实施方式,在所述步骤s101中,所述钢渣粉的粒径不超过0.45mm,例如0.1mm,0.2mm,0.3mm,0.4mm,0.45mm及其任意组合的范围。

20.作为本发明的具体实施方式,在所述步骤s103中,所述成型处理的方式采用压制成型。

21.优选地,压制成型时的压力为2mpa~20mpa,例如2mpa,6mpa,10mpa,14mpa,18mpa,20mpa及其任意组合的范围。

22.作为本发明的具体实施方式,在所述步骤s101中,干燥温度为100℃-110℃,例如100℃,102℃,105℃,108℃,110℃及其任意组合的范围;干燥时间为22h~26h,例如22h,24h,26h及其任意组合的范围。

23.作为本发明的具体实施方式,在所述步骤s103中,在成型处理时,采用内径为45mm~55mm的球型模具,例如45mm,50mm,55mm及其任意组合的范围。

24.作为本发明的具体实施方式,在所述步骤s103中,在碳化箱中进行碳化养护。

25.作为本发明的具体实施方式,在所述步骤s101中,研磨的方式采用球磨法。

26.优选地,球磨时间为20min~40min;例如20min,25min,30min,35min,40min及其任意组合的范围。

27.作为本发明的具体实施方式,在所述步骤s102中,将所述钢渣粉与粉煤灰和水在转速为140r/min-285r/min的搅拌机中搅拌2min~4min进行混合。

28.优选地,先在140r/min转速下慢搅拌1min~2min后再在285r/min转速下快搅拌1min~2min进行混合。

29.本发明实施例提供的上述技术方案,至少具有如下有益效果:

30.本发明利用钢渣较大的co2封存潜力,在钢渣中引入粉煤灰,可以加速将co2扩散到钢渣试块内部,从而实现钢渣试块的充分碳化,进一步提升了钢渣试块的力学和耐久性;钢渣试块的充分碳化也提高co2了的封存量,减少了co2的排放量。本发明的方法在一定程度上缓解了冶金渣大量堆放带来的土地资源浪费与生态环境污染问题,同时也减轻了co2的排放量的问题,促进了碳中和的实现;钢渣和co2的资源化利用最终可以实现经济效益的增长。

具体实施方式

31.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合具体实施例进行详细描述。

32.实施例1-5

33.实施例1-5提出了一种提高钢渣样品碳化速率和性能的方法,包括如下步骤:

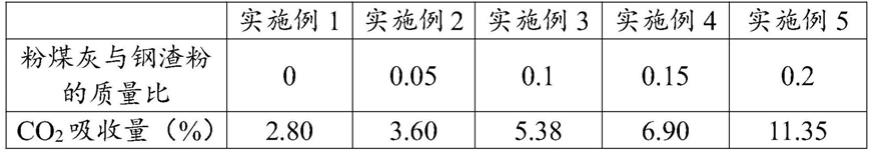

34.(1)钢渣的处理:将原料钢渣在103-105℃温度内烘干24h,烘干后的原料钢渣球磨30min,最后将磨好的钢渣通过孔径为0.45mm的筛网进行筛分,得到钢渣粉。

35.(2)混料:实施例1-5将粉煤灰与钢渣粉分别按照质量比为0,0.05,0.1,0.15,0.2进行混合,然后按液固比为0.15的比例搅拌,先在140r/min转速下慢搅拌1min后再在285r/min转速下快搅拌1min形成混料。

36.(3)压制成型:将不同比例的粉煤灰的混料置于内径为50mm的不锈钢模具中,在12mpa的压力保持2min成型,然后脱模形成钢渣试块。

37.(4)碳化养护:将成型后的钢渣试块立即放入co2纯度为99%、co2压强在0.1mpa、碳化温度在20℃的碳化箱中,碳化养护24h。

38.表1列出了利用热重分析(tg)检测钢渣试块在碳化箱中碳化24h后的co2吸收量。

39.表1钢渣试块在碳化箱中碳化24h后的co2吸收量

[0040][0041]

由表1可知,钢渣试块的co2吸收量随着粉煤灰的掺入量的增加出现明显增加的趋势,这说明粉煤灰可以加速钢渣试块的碳化速率,且钢渣试块的碳化速率会随着粉煤灰的增加而增加。

[0042]

实施例6-10

[0043]

实施例6-10提出了一种提高钢渣样品碳化速率和性能的方法,包括如下步骤:

[0044]

(1)钢渣的处理:将原料钢渣在103-105℃温度内烘干24h,烘干后的原料钢渣球磨30min,最后将磨好的钢渣通过孔径为0.45mm的筛网进行筛分,得到钢渣粉。

[0045]

(2)混料:实施例6-10将粉煤灰与钢渣粉分别按照质量比为0,0.05,0.1,0.15,0.2进行混合,然后按液固比为0.15的比例搅拌,先在140r/min转速下慢搅拌1min后再在285r/min转速下快搅拌1min形成混料。

[0046]

(3)压制成型:将不同比例的粉煤灰的混料置于内径为50mm的不锈钢模具中,在12mpa的压力保持2min成型,然后脱模形成钢渣试块。

[0047]

(4)碳化养护:将成型后的钢渣试块立即放入co2纯度为99%、co2压强在0.1mpa、碳化温度在20℃的碳化箱中,碳化养护2.5h。

[0048]

表2列出了利用酚酞指示剂和液压机检测钢渣试块在碳化箱中碳化2.5h后的碳化深度和碳化后的钢渣试块的抗压强度。

[0049]

表2钢渣试块在碳化箱中碳化2.5h后的碳化深度和抗压强度

[0050][0051]

由表2可知,钢渣试块在碳化箱中碳化2.5h后的碳化深度和抗压强度也随着粉煤灰的掺入量的增加而增加,在粉煤灰与钢渣粉的质量比为0.2时钢渣试块完全碳化,这也说明低粉煤灰比例的钢渣试块内部并没有被充分利用,导致了低抗压强度的现象。

[0052]

实施例11-12

[0053]

实施例11-12提出了一种提高钢渣样品碳化速率和性能的方法,包括如下步骤:

[0054]

(1)钢渣的处理:将原料钢渣在103-105℃温度内烘干24h,烘干后的原料钢渣球磨30min,最后将磨好的钢渣通过孔径为0.45mm的筛网进行筛分,得到钢渣粉。

[0055]

(2)混料:将粉煤灰与钢渣粉分别按照质量比为0.15进行混合,然后按液固比为0.15的比例搅拌,先在140r/min转速下慢搅拌1min后再在285r/min转速下快搅拌1min形成混料。

[0056]

(3)压制成型:将不同比例的粉煤灰的混料置于内径为50mm的不锈钢模具中,在12mpa的压力保持2min成型,然后脱模形成钢渣试块。

[0057]

(4)碳化养护:将成型后的钢渣试块立即放入co2纯度为99%、co2压强在0.1mpa、碳化温度在20℃的碳化箱中,实施例11-12分别碳化养护1h,和7h。

[0058]

表3列出了实施例11-12与实施例4和实施例9的钢渣试块在碳化箱中碳化养护后的抗压强度。

[0059]

表3钢渣试块在碳化箱中碳化养护后的抗压强度

[0060][0061]

由表3可知,随着养护时间的增长样品的抗压强度也随之增大。

[0062]

本发明利用钢渣较大的co2封存潜力,在钢渣中引入粉煤灰,可以加速将co2扩散到钢渣试块内部,从而实现钢渣试块的充分碳化,进一步提升了钢渣试块的力学和耐久性;钢渣试块的充分碳化也提高co2了的封存量,减少了co2的排放量。本发明的方法在一定程度上缓解了冶金渣大量堆放带来的土地资源浪费与生态环境污染问题,同时也减轻了co2的排放量的问题,促进了碳中和的实现;钢渣和co2的资源化利用最终可以实现经济效益的增长。

[0063]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也

应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1