一种人造石英石制造装置的制作方法

1.本实用新型涉及一种人造石英石制造装置。

背景技术:

2.人造石英石在制造时需要完成以下几道工序,分别为原料采集、选料、配料、搅拌、布料、真空高频震动压板、加热固化定型、定厚打磨、抛光、检验、切板和包装入库。其中在布料工序中,普通车间内采用将搅拌好的混合材料倒入布料模框内,之后采用人工手动将混合材料布料均匀,布料的过程中很难布料均匀,布料不均匀导致后期的定厚打磨、抛光和检验工序增加难度。自动化车间采用的布料小车进行布料,布料小车的出料口的出料速度不同时,容易导致布料的厚度不均匀。布料结束后在布料模框的边缘仍残留混合材料,需要再增加一道清理工序。因此设计一款布料均匀和保持工作台整洁的一种人造石英石制造装置具有广阔的市场前景。

技术实现要素:

3.针对上述现有技术的不足,本实用新型提供了布料均匀和保持工作台整洁的一种人造石英石制造装置。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种人造石英石制造装置,包括架体,所述架体上设置有传送装置、底板和布料机构;

6.所述传送装置包括并排设置在所述架体上的滚筒和滚筒驱动机构;所述底板位于所述滚筒上;

7.所述布料机构包括模板、料斗、绞龙和料斗驱动机构,所述模板的中间为方形孔,所述料斗与所述料斗驱动机构驱动连接,所述料斗前后滑动在所述模板上,所述料斗的底端紧贴所述模板;所述料斗的底端设置有出料口,所述料斗的顶端设置入料口;所述绞龙水平可转动设置在所述出料口位置;所述料斗上设置一个与所述绞龙驱动连接的绞龙驱动电机;

8.所述架体上设置有可驱动所述模板升降的模板驱动机构。

9.进一步的,所述滚筒驱动机构包括链轮、链条和链轮驱动电机,每个所述滚筒的转轴上套置一个所述链轮,多个所述链轮之间通过所述链条驱动连接,其中一个所述滚筒的转轴与所述链轮驱动电机驱动连接。

10.进一步的,所述架体的左侧和右侧分别设置一个所述料斗驱动机构,所述料斗驱动机构包括滑杆、滚珠丝杠和滚珠丝杠驱动电机,所述滑杆和所述滚珠丝杠并排设置,所述料斗的左侧和右侧分别固定一个滑块,同侧的所述滑块套置在所述滑杆和所述滚珠丝杠上,所述滑块上设置有与所述滚珠丝杠配合的螺母;滚珠丝杠与所述滚珠丝杠驱动电机的输出轴驱动连接。

11.进一步的,所述模板驱动机构包括模板驱动气缸,所述模板驱动气缸固定在所述

架体上,所述模板驱动气缸的活塞杆与所述模板固定连接。

12.进一步的,所述料斗底端外侧的棱边设置有倒角。

13.本实用新型的有益效果是:

14.通过设置传送装置可前后传送底板,通过设置布料机构,使用时模板驱动机构驱动模板向下运动并最终紧贴底板,然后将混合好的材料倒入料斗内,之后绞龙驱动电机驱动绞龙旋转,并且料斗驱动机构驱动料斗前后往复运动,料斗在前后往复运动的过程中绞龙不断改变旋转方向。确保模板的方形孔孔内均匀布料。整个过程布料均匀,同时布料完成后,料斗向后滑动,料斗的出料口与方形孔脱离,保持工作台整洁。

15.通过在料斗底端外侧棱边设置倒角,可避免料斗往复运动时将位于模板内的混合材料刮起。

附图说明

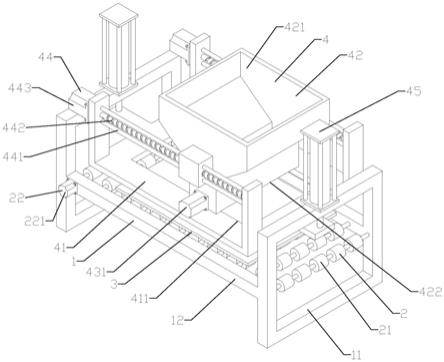

16.附图1为本实用新型的立体结构示意图;

17.附图2为本实用新型的侧视结构示意图;

18.附图3为本实用新型的俯视结构示意图;

19.附图4为本实用新型模板和料斗驱动机构的立体结构示意图;

20.图中,架体1、回形框11、横杆12、传送装置2、滚筒21、滚筒驱动机构22、链轮驱动电机221、底板3、布料机构4、模板41、方形孔411、料斗42、入料口421、倒角422、出料口423、绞龙43、绞龙驱动电机431、料斗驱动机构44、滑杆441、滚珠丝杠442、滚珠丝杠驱动电机443、滑块444、模板驱动机构45。

具体实施方式

21.为了更好地理解本实用新型,下面结合附图来详细解释本实用新型的实施方式。

22.如附图1至附图4所示的一种人造石英石制造装置,包括架体1,如附图1所示,架体1包括前后对称设置的两个回形框11,两个回形框11之间通过两根横杆12固定连接。架体1上设置有传送装置2、底板3和布料机构4;

23.传送装置2包括并排设置在架体1上的滚筒21和滚筒驱动机构22,具体实施方式为:滚筒驱动机构22包括链轮、链条和链轮驱动电机221,每个滚筒21的转轴上套置一个链轮(未显示),具体实施时,将滚筒21的转轴穿过架体1的横杆12,并且链轮与滚筒21的转轴固定连接。多个链轮之间通过链条(未显示)驱动连接,其中一个滚筒21的转轴与链轮驱动电机221的输出轴通过连轴器驱动连接。底板3位于滚筒21上。使用时,通过链轮驱动电机221驱动滚筒21转动,最终实现传送底板3的目的。位于架体1的前侧和后侧均有流水线,底板3被流水线传送到架体1上布料,布料完成后,经传送装置2传送到下一道工序。

24.布料机构4包括模板41、料斗42、绞龙43和料斗驱动机构44,模板41的中间为方形孔411,料斗42与料斗驱动机构44驱动连接,架体1的左侧和右侧分别设置一个料斗驱动机构44,如附图4所示,料斗驱动机构44的具体实施方式为:料斗驱动机构44包括滑杆441、滚珠丝杠442和滚珠丝杠驱动电机443,滑杆441和滚珠丝杠442并排设置,料斗42的左侧和右侧分别固定一个滑块444,滑块444套置在滑杆441和滚珠丝杠442上,滑块444上设置有与滚珠丝杠442配合的螺母,滚珠丝杠442与滚珠丝杠驱动电机443的输出轴驱动连接,使用时,

通过滚珠丝杠驱动电机443驱动滚珠丝杠442的旋转实现滑块444和料斗42的前后滑动。

25.料斗42前后滑动在模板41上,料斗42的底端紧贴模板41,料斗42的底端设置有出料口423,料斗42的顶端设置入料口421;绞龙43水平可转动设置在出料口423位置,绞龙43包含绞龙转轴和绞龙叶片,绞龙叶片的边缘和出料口423的底端保持水平,确保料斗42滑到模板41上,并通过模板41将出料口423封堵。料斗42上设置一个与绞龙43驱动连接的绞龙驱动电机431。通过绞龙驱动电机431驱动绞龙43旋转,实现混合材料在出料口423位置被传送,传送的过程中,当位于模板41的方形孔411出现未填满状态,混合材料自动落料。当方形孔411处于填满状态,则位于出料口位置的混合材料不会下落。经过料斗42的多次前后往复运动,最终实现均匀布料。为了避免料斗42在前后往复运动时将混合材料刮起,优选的,料斗42底端外侧的棱边设置倒角422,即前底端外侧棱边和后底端外侧棱边。

26.在料斗42前后运动时,绞龙驱动电机431正反转交替进行,具体实施时,可通过控制程序控制,也可在模板41的的上设置一个或多个行程开关(未显示),当料斗42触碰到行程开关后,控制器自动控制绞龙驱动电机431正反转。

27.架体1上设置有可驱动模板41升降的模板驱动机构45,具体实施方式为:模板驱动机构45包括模板41驱动气缸,模板41驱动气缸固定在架体1上,模板41驱动气缸的活塞杆与模板41固定连接。通过模板驱动气缸驱动模板41的升降,布料完成后,驱动模板41上升,最终如附图2所示状态。开始布料后,驱动模板41下降,并使模板41的底端紧贴底板3。最终布料完成后,传送装置2驱动底板3到下一个工序。

28.需要说明的是,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1