一种用于建筑铝合金模板打包的托盘式折叠集装箱结构的制作方法

1.本实用新型属于建筑铝合金模板技术领域,适用于建筑铝合金模板标准化打包,具体涉及一种用于建筑铝合金模板打包的托盘式折叠集装箱结构。

背景技术:

2.目前,传统的建筑工程正在由建造向制造转型,铝合金模板作为其中一个分项,正从传统的工地现场加工组装转向以工厂化加工成型,采用后装法施工方式,整体一次安装完成,模板的发展离不开相应包装运输吊装过程。传统模板打包方式有如下三种:

3.①

采用木质普通托架包装,直接把模板放置在托盘架上,待模板数量放置好后直接用常规薄膜缠绕在模板表面然后用铁制的包装带将模板和木托盘捆绑在一起,此包装方式木质托架容易在吊装运输过程中受损断裂,或者在受力过大的情况下木托架直接断裂从而损伤模板,且在吊装过程中打包膜容易破损导致模板散落,安全隐患大,在堆放过程中不能堆叠存放,占用厂区面积大。

4.②

采用矩形方钢焊接成的钢托盘,包装原理同上,此托盘安全系数相对木质较为牢固,但是在运输或者吊装过程中打包膜同样容易破损导致模板散落,安全隐患大,在堆放过程中不能堆叠存放,占用厂区面积大。

5.③

采用两条木方垫支模板下面,将模板直接放置在木方上,包装同上,此包装较为粗糙,且制作较为随意。存在安全隐患。目前广泛使用的上述三种模板包装结构安全隐患较大,安全系数较低,美观性较差,对模板的吊装、运输及存储均不方便,在模板的吊装过程中安全保障低,且在模板的运输过程中或多或少会对模板造成损伤,所以通过工厂化加工成型,满足承载力需求,方便吊装、运输和堆放,在模板运输、吊装过程使用的标准化打包结构是未来建筑工程项目的必然要求。

技术实现要素:

6.针对上述问题,本实用新型提出了一种用于建筑铝合金模板打包的托盘式折叠集装箱结构。

7.本实用新型是通过如下技术方案来实现的。

8.一种用于建筑铝合金模板打包的托盘式折叠集装箱结构,包括两个端头吊装结构、一个托盘底面以及多根斜撑杆;其中,

9.所述端头吊装结构包括两根槽钢、多根矩形方管a和剪刀撑;两根槽钢平行且对称设置,矩形方管a水平固定设置在两根槽钢之间,形成梯子状的矩形结构;剪刀撑固定设置在相邻两个矩形方管a之间;槽钢上部开设有吊装孔,槽钢下部焊接有固定角钢a;在槽钢的外侧焊接有固定螺栓a;

10.所述托盘底面包括矩形框架、矩形方管b、钢板以及底座;矩形框架由两根矩形方管b和两根矩形方管c焊接而成,在矩形框架内还焊接有多根矩形方管b;钢板为冲孔的矩形板,焊接在矩形框架顶部;在矩形框架底部的四个角各焊接一个底座;在矩形框架两端各焊

接两个与固定角钢a配合的固定角钢b;固定角钢a与固定角钢b通过螺栓和螺母连接;在矩形方管c外侧焊接有多个固定螺栓b;两个端头吊装结构通过铰链对称设置在托盘底面两端;

11.所述斜撑杆的两端均设有通孔,斜撑杆的一端通过固定螺栓a与吊装结构连接,另一端通过固定螺栓b与托盘底面连接。

12.较佳地,槽钢为80mm

×

40mm的c形槽钢,槽钢上部开设的吊装孔直径为40mm。

13.较佳地,端头吊装结构上矩形方管a的规格为60mm

×

40mm,数量为两根以上。

14.较佳地,剪刀撑由两根40mm

×

32mm的矩形方管组成。

15.较佳地,矩形框架由80mm

×

60mm的矩形方管焊接而成。

16.较佳地,钢板的厚度为1.5mm。

17.较佳地,底座由120mm

×

120mm的矩形方管制成。

18.本实用新型可重复使用,方便快捷,安全环保,节约资源,符合绿色施工要求;在使用过程中减少了安全隐患,避免模板在吊装过程中发生掉落,减少模板掉落对下方工作人员造成的安全隐患;在无产品装运时可以折叠集中堆放,减少空间占用。

附图说明

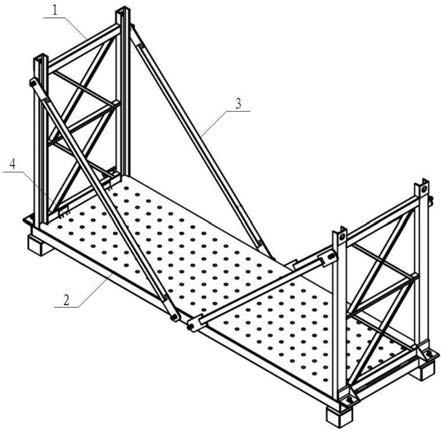

19.图1为本实用新型的结构示意图;

20.图2为端头吊装结构的示意图;

21.图3为托盘底面的示意图。

具体实施方式

22.现在参考附图描述本实用新型的实施例,本实用新型所提供的用于建筑铝合金模板打包的托盘式折叠集装箱结构,适用于铝合金模板的吊装、运输及存储。但不能以此为限,还可以用于其他建筑工程的模板施工或相类似的建筑项目施工。

23.本领域技术人员将会理解,下列实施例仅用于说明本实用新型,而不应视为限定本实用新型的范围。实施例中未注明具体技术、连接关系或条件者,按照本领域内的文献所描述的技术、连接关系、条件或者按照产品说明书进行。所用材料、仪器或设备未注明生产厂商者,均为可以通过购买获得的常规产品。

24.结合图1

‑

图3所示,一种用于建筑铝合金模板打包的托盘式折叠集装箱结构,包括两个端头吊装结构1、一个托盘底面2以及四根斜撑杆3;其中,

25.所述端头吊装结构1包括两根槽钢11、多根矩形方管a12和剪刀撑13;两根槽钢11平行且对称设置,矩形方管a12水平固定设置在两根槽钢11之间,形成梯子状的矩形结构;剪刀撑13固定设置在相邻两个矩形方管a12之间;槽钢11上部开设有吊装孔16,槽钢11下部焊接有固定角钢a14;在槽钢11的外侧焊接有固定螺栓a15;槽钢11为80mm

×

40mm的c形槽钢,槽钢11上部开设的吊装孔16直径为40mm;端头吊装结构1上矩形方管a12的规格为60mm

×

40mm,数量为三根;剪刀撑13由两根40mm

×

32mm的矩形方管组成;吊装孔与吊车的吊钩通过环形销连接,使产品在吊装及搬运过程中能保证安全。

26.所述托盘底面2包括矩形框架21、矩形方管b22、钢板23以及底座24;矩形框架21由80mm

×

60mm的矩形方管焊接而成,作为托盘底面的四边受力构件,在矩形框架21内还焊接

有多根矩形方管b22作为支撑;钢板23为冲孔的矩形板,焊接在矩形框架21顶部,钢板23的厚度为1.5mm;在矩形框架21底部的四个角各焊接一个底座24,底座24由120mm

×

120mm的矩形方管制成,方便托盘式折叠集装箱结构在厂内(叉车)搬运,方便托盘式折叠集装箱结构的叠加堆放,防止地面积水对集装箱内的模板产生腐蚀及损伤;在矩形框架21两端各焊接两个与固定角钢a14配合的固定角钢b26;固定角钢a14与固定角钢b26通过螺栓和螺母连接;在矩形方管c25外侧中间处焊接有两个固定螺栓b27;两个端头吊装结构1通过两个铰链4对称设置在托盘底面2两端,方便不使用时将本实用新型折叠存放,节省空间。

27.所述斜撑杆3的两端均设有通孔,斜撑杆3的一端通过固定螺栓a15与吊装结构1连接,另一端通过固定螺栓b27与托盘底面2连接,以使三者之间围成直角三角形。

28.本实用新型托盘式折叠集装箱结构具体应用过程如下:1)把箱体组合成一个整体,并在组装过程中留有一边的斜撑杆;2)把需要打包的模板一件一件的放置在集装箱中,直到模板装到箱体限定的高度为止;3)待模板装完后用打包膜在模板上面缠绕几圈,防止雨水及灰尘落于模板上,且采用专业的打包l型打包带护角置于模板四角;4)再用铁皮打包带置于对应的护角上,使得模板成为一体,确保铁皮拉紧、结实,模板之间不应有摩擦、碰撞或晃动;5)再把未安装的斜撑杆安装上,这样一个完整模板产品打包完成。

29.以上所披露的仅为本实用新型的优选实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1