一种适用于LPG模块上换热器管束抽芯检修的配套结构的制作方法

一种适用于lpg模块上换热器管束抽芯检修的配套结构

技术领域

1.本实用新型涉及海洋工程技术领域,尤其涉及一种适用于lpg模块上换热器管束抽芯检修的配套结构。

背景技术:

2.目前,换热器是塔器塔底或侧线的热交换器,用于汽化部分液相产物并返回塔内作为气相回流,是塔器内的气液两相充分接触进行传质,换热器由一个扩大部分的壳体和可抽出的管束组成。

3.由于fpso上系统设备的高集成度、紧凑性布置原因,空间受限,设计可以考虑的裕量很小,在船体晃动时,如何安全简单完成换热器管束抽芯操作,如何在有限空间完成换热器管束下放检修操作,如何利用现有lpg模块结构框架设计,如何节约施工资源,如何使用基本机械原理来设计抽芯工艺要求等,这是本管束抽芯检修配套结构需要解决的问题。

技术实现要素:

4.本实用新型要解决的技术问题是如何提供一种适用于lpg模块上换热器管束抽芯检修的配套结构,以解决现有管束抽芯检修效率低的问题。

5.为了解决上述技术问题,本实用新型提供了一种适用于lpg模块上换热器管束抽芯检修的配套结构,包括换热器壳、设置在所述lpg模块下的鞍座、与所述鞍座通过螺栓连接的起重滑车吊、与所述起重滑车吊连接的手动葫芦,所述手动葫芦与所述换热器壳的芯件连接。

6.更进一步地,所述lpg模块的钢结构包括可拆卸梁、可移动格栅及可移动栏杆。

7.更进一步地,所述起重滑车吊上的齿条和所述手动葫芦上倒链的齿轮相啮合。

8.更进一步地,所述鞍座为倒t型鞍座,所述倒t型鞍座与所述lpg模块焊接固定。

9.更进一步地,所述起重滑车吊的吊梁距离所述lpg模块的边缘轴线小于2 米。

10.更进一步地,还包括一甲板,所述换热器的底部距离所述甲板高7.6米。

11.本实用新型的技术效果在于:通过将设置在所述lpg模块下的鞍座、与所述鞍座通过螺栓连接的起重滑车吊、与所述起重滑车吊连接的手动葫芦,所述手动葫芦与所述换热器壳的芯件连接,通过设置起重滑车单轨梁和手拉葫芦倒链结构连接,将管束抽芯的滑动摩擦转化成工字钢起重滑车单轨吊和葫芦小车倒链系统定滑轮上的位移,从而实现管束抽芯检修的工艺要求,从而可以快速、安全、可靠、简单操作进行管束抽芯检修,节约施工机械,提高效率。

附图说明

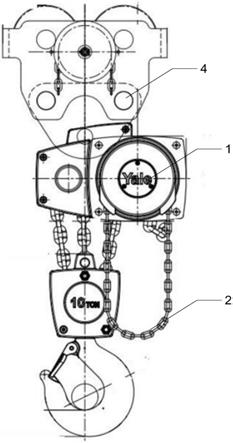

12.图1是本实用新型实施例提供的适用于lpg模块上换热器管束抽芯检修的配套结构的手动葫芦结构示意图。

13.图2是本实用新型实施例提供的适用于lpg模块上换热器管束抽芯检修的配套结

构的手动葫芦结构示意图。

14.图3是本实用新型实施例提供的齿条的结构示意图。

15.图4是本实用新型实施例提供lpg模块的安装结构示意图。

16.图5是本实用新型实施例提供鞍座的结构示意图。

17.图中,1、手动葫芦,2、倒链,3、齿轮,4、起重滑车吊,5、齿条,6、甲板,7、lpg模块,8、鞍座。

具体实施方式

18.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好的理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

19.本实用新型实施例提供了一种适用于lpg模块上换热器管束抽芯检修的配套结构,结合附图1-5所示,包括换热器壳、设置在所述lpg模块7下的鞍座8、与所述鞍座8通过螺栓连接的起重滑车吊4、与所述起重滑车吊4连接的手动葫芦1,所述手动葫芦1与所述换热器壳的芯件连接。

20.具体的,通过将设置在所述lpg模块7下的鞍座8、与所述鞍座8通过螺栓连接的起重滑车吊4、与所述起重滑车吊4连接的手动葫芦1,所述手动葫芦 1与所述换热器壳的芯件连接,通过设置起重滑车单轨梁和手拉葫芦倒链2结构连接,将管束抽芯的滑动摩擦转化成工字钢起重滑车单轨吊和葫芦小车倒链 2系统定滑轮上的位移,从而实现管束抽芯检修的工艺要求,从而可以快速、安全、可靠、简单操作进行管束抽芯检修,节约施工机械,提高效率。

21.在本实施例中,所述lpg模块7的钢结构包括可拆卸梁、可移动格栅及可移动栏杆。将对应的lpg结构模块的所有钢结构均设置为可拆卸梁,可移动格栅,可移动栏杆,方便管束进行下放吊装检修。

22.在本实施例中,所述起重滑车吊4上的齿条5和所述手动葫芦1上倒链2 的齿轮3相啮合。该结构考虑覆盖管束装卸区,在整个行程范围内工字钢起重滑车单轨吊,配合单轨吊上齿条5和手拉葫芦倒链2上齿轮3相啮合,从而克服管束抽芯与换热器壳程间的滑动摩擦力,将管束抽芯的滑动摩擦转化成工字钢起重滑车单轨吊和葫芦小车倒链2系统定滑轮上的位移的机械原理来实现抽芯作业。

23.在本实施例中,所述鞍座8为倒t型鞍座8,所述倒t型鞍座8与所述lpg 模块7焊接固定。在lpg结构模块梁下设置倒t型鞍座8与lpg结构模块相焊接,鞍座8与起重滑车吊4轨梁通过螺栓连接。

24.设置起重滑车带齿条5吊轨梁,配合手动葫芦1一体式小车倒链2结构,通过单轨吊上齿条5和手动葫芦1一体式小车倒链2上齿轮3相啮合,从而克服管束抽芯与换热器壳程间的滑动摩擦力,将管束抽芯的滑动摩擦转化成工字钢起重滑车单轨吊和葫芦小车倒链2系统定滑轮上的位移的机械原理来实现抽芯作业。

25.在本实施例中,所述起重滑车吊4的吊梁距离所述lpg模块7的边缘轴线小于2米。单轨吊吊梁末端距离lpg结构模块边缘轴线不得超过2米,即悬挑部分小于2米,考虑fpso模块的有限空间,配合管束装卸区。

26.在本实施例中,还包括一甲板6,所述换热器的底部距离所述甲板6高7.6 米。

27.具体的,塔顶冷凝器滑道梁底部距离甲板6高20.6m,抽芯重量7690kg,抽芯空间塔顶换热器(再沸器)ts-h-2201抽芯重量2000kg,抽芯空间塔顶换热器(再沸器)ts-h-2211抽芯重量3111kg抽芯空间塔底再沸器滑道梁底部距离甲板6高7.6m。塔底换热器(再沸器)ts-h-2310抽芯重量350kg,抽芯空间

28.考虑如上管束抽芯吊装下放检修工艺参数,设计再沸器和冷凝器的抽芯吊装施工。考虑换热器的设备重量和管束部分的重量,最终的起吊重量(包括起吊索具等),以及设备外形尺寸和管束部分的外形尺寸,结合设备的安装高度以及设备安装框架式钢结构平台,抽芯时无需吊车,换热器的芯件抽出后考虑空间问题,选择90度,通过lpg结构模块对应的悬挑部分可拆修梁,可拆卸栏杆,可拆卸格栅下放。

29.考虑具体施工操作时,首先将换热器的管束部分从后端用千斤顶顶出 200mm,然后将预制的胎具顶住换热器的后端,再用10吨的手动葫芦1一体式倒链2系挂吊装带环抱换热器管束代替千斤顶用力。待换热器管束顶出1000mm 后利用工字钢起重滑车用吊装专用索具换上换热器管束,利用单轨吊上齿条5 和手拉葫芦倒链2上齿轮3相啮合,从而克服管束抽芯与换热器壳程间的滑动摩擦力,将管束抽芯的滑动摩擦转化成工字钢起重滑车单轨吊和葫芦小车倒链 2系统定滑轮上的位移的机械原理来实现抽芯作业,在整个管束抽出过程中,注意管束始终保持水平,随着管束的抽出,倒链2带动齿轮3往前,直到管束的第二块隔板伸出壳体停止。按上述相反的顺序,即可回装换热器管束。

30.对于结构模块下设置的工字钢起重滑车吊4轨梁,注意吊车轨道梁的设置与管束重心在同一铅垂线上。

31.对于fpso浮式生产设施上使用的葫芦小车,额外提供小车制动装置以适应于浮式设施的晃荡,避免由于fpso六自由度运动造成人员和设备的伤害。

32.以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1