高刚性高分子强扣式大圈真空瓶的制作方法

1.本实用新型涉及真空瓶,是一种高刚性高分子强扣式大圈真空瓶。

背景技术:

2.真空瓶是指一种能使气体与外界温度隔绝的容器或隔绝外部细菌的容器,市场销售的真空瓶是由一个圆柱体成椭圆体容器加一个安置底部的活塞组成。其工作原理是用弹簧的收缩力,且不让空气进入瓶中,造成真空状态,而利用大气压力来推动瓶底的活塞前进。现有一些真空瓶采用双层瓶体结构,如中国专利文献中披露的申请号201821221445.2,授权公告日2019.06.21,实用新型名称“按压式真空泵”;再如中国专利文献中披露的申请号201921813366.5,授权公告日2020.08.25,实用新型名称“抗菌高刚性八边形双层真空瓶”;及如中国专利文献中披露的申请号202022693268.1,授权公告日2021.09.28,实用新型名称“轻量化高刚性多段式圆柱型真空瓶”;但上述产品和同类产品的内瓶、外瓶、大圈之间装配结构较难固定为一体,较难实现自动化生产装配,容易发生相对转动,瓶盖缺少内外盖结构设计。

技术实现要素:

3.为克服上述不足,本实用新型的目的是向本领域提供一种高刚性高分子强扣式大圈真空瓶,使其解决现有同类产品的内外瓶真空瓶的大圈、内瓶、外瓶之间较难一体装配,瓶盖较少采用内外盖结构设计的技术问题。其目的是通过如下技术方案实现的。

4.一种高刚性高分子强扣式大圈真空瓶,该真空瓶的瓶体包括内瓶和外瓶,内瓶的底部设有底盖,内瓶内设有大活塞,内瓶的瓶口伸出外瓶的内瓶口,并固定于大圈的下圈口内侧中心孔,同时真空泵芯的内塞处外径固定于大圈的下圈口内侧中心孔与内瓶的瓶口之间,真空泵芯的阀杆伸出大圈中心孔并与头帽的底部内进液孔扣合连接,大圈和头帽外径的外瓶处瓶口外侧设有台阶圈,外瓶的台阶圈处瓶盖扣设有扣合固定的瓶盖。其结构设计要点是所述外瓶的瓶口内径一侧设有内筋槽,内筋槽下方外瓶的内瓶口内径设有内瓶扣,内瓶的瓶口外径一侧设有凸起的外筋块,外筋块处的内瓶瓶口外径设有下圈扣,内瓶的瓶口处外筋块套入伸出外瓶的内瓶口处内筋槽同时,内瓶的下圈扣与外瓶的内瓶扣扣合固定。从而内瓶与外瓶定位套合并扣合为一体,内瓶在外瓶内不会发生转动。

5.所述内瓶的瓶口处下圈扣上方外径设有上圈扣,大圈的内侧中心孔上方孔口内径设有上泵槽,大圈的内侧中心孔下方孔口内径设有内瓶槽,真空泵芯的内塞处外径夹持固定于大圈的下圈口内侧中心孔与内瓶的瓶口之间同时,真空泵芯的内塞处外径外圈槽卡扣固定于大圈的上泵槽,内瓶的上圈扣与大圈的内瓶槽扣合。从而内瓶固定于外瓶的同时,内瓶扣合固定于大圈。

6.所述大圈的内侧中心孔上方孔口与下方孔口内径处内壁设有中齿圈,内瓶的瓶口处下方外径设有上齿圈,真空泵芯的内塞处外径夹持固定于大圈的下圈口内侧中心孔与内瓶的瓶口之间同时,内瓶的上齿圈与大圈的中齿圈啮合。从而内瓶扣合固定于大圈的同时,

内瓶与大圈之间通过上齿圈和中齿圈进一步啮合固定。

7.所述瓶盖包括外盖和内盖,内盖的盖口外径上方设有小于盖口直径并凸起的中圈,中圈的内径与内盖的外径之间设有环形槽,中圈的台阶处至少一侧设有凸起并小于外径的导条筋,导条筋的两侧对称设有导向扣,内盖的导条筋和导向扣对应外盖的盖口内上方内壁的导条槽和导向槽,内盖的导向筋插入外盖的导条槽同时,内盖的导向扣与外盖的导向槽扣合,内盖与外盖连为一体;内盖的盖口内径设有外瓶槽,内盖的外瓶槽与外瓶的瓶盖扣扣合固定。上述为外盖与内盖扣合固定构成瓶盖的实施例,从而该真空瓶在跌落时,瓶盖不易断裂,会产生冲击缓冲力。

8.所述底盖的顶部设有向上凸起的中间圈,中间圈外侧的底盖顶部设有向上凸起并低于中间圈的密封圈,密封圈外侧的底盖顶部盖口边沿设有凸起并等距分布呈弧形的电熔筋,底盖的密封圈套合固定于内瓶底部的瓶口内径同时,电熔筋通过超声波熔接固定于内瓶底部的瓶口圈面。上述结构使底盖与内瓶进一步固定牢固。

9.所述真空泵芯的弹簧设置于阀杆顶部外径向下凸起的上弹簧槽与内塞扣合处外径向上凸起的下弹簧槽内,内塞的下弹簧槽套于阀杆的上弹簧槽外侧,真空泵芯的泵体内阀针与阀杆的中心孔扣合,泵体内活塞设置于阀杆与阀针扣合处的阀针外径,泵体内底部的中心孔处弹套槽内设有弹套,内塞的塞口套入扣合于泵体的泵口内。上述为真空泵芯的具体结构实施例。

10.所述真空泵芯省略阀杆的上弹簧槽和内塞的下弹簧槽,弹簧替换为波纹管塑料弹簧,波纹管塑料弹簧的一端与内塞相抵,另一端与阀杆的杆口外径圈筋相抵。从而便于该真空瓶采用全塑结构回收再利用。

11.所述外盖的外径一侧设有凸起的外盖筋,外盖的外盖筋向下至外盖的盖口并两侧缩小,外盖的盖口直径缩小设有外盖口倒角;外瓶的外径一侧设有凸起的外瓶筋,外瓶的外瓶筋向下至外瓶的外瓶口并两侧缩小,外瓶的外瓶口直径缩小设有外瓶口倒角,外瓶的外瓶口倒角与外盖的外盖口倒角对齐,外盖的外盖筋与外瓶的外瓶筋对齐时呈十字形。

12.所述外盖的外盖筋与外瓶的外瓶筋对齐时,大圈的外螺纹与内盖的内螺纹旋转锁紧至止转口,止转口设置于大圈的外螺纹底部一侧。从而便于瓶盖与瓶体旋转到位时,外盖的外盖筋与外瓶的外瓶筋对齐,该真空瓶的外形更美观,并直观了解是否锁闭到位。

13.本实用新型结构设计合理,使用、操作方便,密封性、稳定性好,外形美观,特别是大圈、内瓶、外瓶之间装配方便、结构牢固;其适合作为双层真空瓶使用,及其同类产品的结构改进。

附图说明

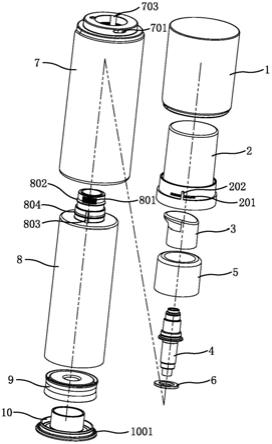

14.图1是本实用新型的爆炸结构示意图。

15.图2是图1的爆炸状态剖视结构示意图。

16.图3是本实用新型的剖视结构示意图,图中框定部分进行了放大。

17.图4是本实用新型的瓶盖打开状态结构示意图。

18.图5是本实用新型的大圈内部结构示意图。

19.图6是本实用新型的外形结构示意图,图中框定部分为大圈的改进型结构。

20.附图序号及名称:1、外盖,101、导向槽,102、导条槽,2、内盖,201、导向扣,202、导

条筋,203、外瓶槽,3、头帽,4、真空泵芯,5、大圈,501、上泵槽,502、内瓶槽,503、中齿圈,6、硅胶垫片,7、外瓶,701、瓶盖扣,702、内瓶扣,703、内筋槽,8、内瓶,801、上齿圈,802、上圈扣,803、外筋块,804、下圈扣,9、大活塞,10、底盖,1001、电熔筋。

具体实施方式

21.现结合附图,对本实用新型结构作进一步描述。如图1-图5所示,该真空瓶的瓶体包括内瓶8和外瓶7,内瓶的底部设有底盖10,内瓶内设有大活塞9,内瓶的瓶口伸出外瓶的内瓶口,并固定于大圈5的下圈口内侧中心孔,同时真空泵芯4的内塞处外径卡扣并夹持固定于大圈的下圈口内侧中心孔与内瓶的瓶口之间,真空泵芯的阀杆伸出大圈中心孔并与头帽3的底部内进液孔扣合连接,大圈和头帽外径的外瓶处瓶口外侧设有台阶圈,外瓶的台阶圈处瓶盖扣701设有扣合固定的瓶盖。其具体结构如下:外瓶的瓶口内径一侧设有内筋槽703,内筋槽下方外瓶的内瓶口内径设有内瓶扣702,内瓶的瓶口外径一侧设有凸起的外筋块803,外筋块处的内瓶瓶口外径设有下圈扣804,内瓶的瓶口处外筋块套入伸出外瓶的内瓶口处内筋槽同时,内瓶的下圈扣与外瓶的内瓶扣扣合固定。内瓶的瓶口处下圈扣上方外径设有上圈扣802,大圈的内侧中心孔上方孔口内径设有上泵槽501,大圈的内侧中心孔下方孔口内径设有内瓶槽502,大圈的内侧中心孔上方孔口与下方孔口内径处内壁设有中齿圈503,内瓶的瓶口处下方外径设有上齿圈801;真空泵芯的内塞处外径夹持固定于大圈的下圈口内侧中心孔与内瓶的瓶口之间同时,真空泵芯的内塞处外径外圈槽卡扣固定于大圈的上泵槽,内瓶的上圈扣与大圈的内瓶槽扣合,内瓶的上齿圈与大圈的中齿圈啮合。

22.上述瓶盖包括外盖1和内盖2,内盖的盖口外径上方设有小于盖口直径并凸起的中圈,中圈的内径与内盖的外径之间设有环形槽,中圈的台阶处两侧对称设有凸起并小于外径的导条筋202,导条筋的两侧对称设有导向扣201,内盖的导条筋和导向扣对应外盖的盖口内上方内壁的导条槽102和导向槽101,内盖的导向筋插入外盖的导条槽同时,内盖的导向扣与外盖的导向槽扣合,内盖与外盖连为一体;内盖的盖口内径设有外瓶槽203,内盖的外瓶槽与外瓶的瓶盖扣701扣合固定。底盖的顶部设有向上凸起的中间圈,中间圈外侧的底盖顶部设有向上凸起并低于中间圈的密封圈,密封圈外侧的底盖顶部盖口边沿设有凸起并等距分布呈弧形的电熔筋1001,底盖的密封圈套合固定于内瓶底部的瓶口内径同时,电熔筋通过超声波熔接固定于内瓶底部的瓶口圈面。真空泵芯的弹簧设置于阀杆顶部外径向下凸起的上弹簧槽与内塞扣合处外径向上凸起的下弹簧槽内,内塞的下弹簧槽套于阀杆的上弹簧槽外侧,真空泵芯的泵体内阀针与阀杆的中心孔扣合,泵体内活塞设置于阀杆与阀针扣合处的阀针外径,泵体内底部的中心孔处弹套槽内设有弹套,内塞的塞口套入扣合于泵体的泵口内。

23.同时,如图6所示,外盖的外径一侧设有凸起的外盖筋,外盖的外盖筋向下至外盖的盖口并两侧缩小,外盖的盖口直径缩小设有外盖口倒角;外瓶的外径一侧设有凸起的外瓶筋,外瓶的外瓶筋向下至外瓶的外瓶口并两侧缩小,外瓶的外瓶口直径缩小设有外瓶口倒角,外瓶的外瓶口倒角与外盖的外盖口倒角对齐,外盖的外盖筋与外瓶的外瓶筋对齐时呈十字形。外盖的外盖筋与外瓶的外瓶筋对齐时,大圈的外螺纹与内盖的内螺纹旋转锁紧至止转口,止转口设置于大圈的外螺纹底部一侧。另外,真空泵芯亦可省略阀杆的上弹簧槽和内塞的下弹簧槽,弹簧替换为波纹管塑料弹簧,波纹管塑料弹簧的一端与内塞相抵,另一

端与阀杆的杆口外径圈筋相抵。

24.该真空瓶的组装方式具体步骤如下:组装a1外罩部件,将内盖压入外盖,内盖的导向扣201、导条筋202与外盖的导向槽101、导条槽102扣位对应配合,压合到位,固定后即完成a1外罩部件组装。组装a2喷头部件,先将硅胶垫片套入真空泵芯,硅胶垫片与真空泵芯配合,贴合到位;再将大圈压入真空泵芯,大圈与真空泵芯扣位配合,扣紧到位;然后将头帽压入真空泵芯,头帽与真空泵芯扣位配合,扣紧到位,即完成a2喷头部件组装。组装a3瓶体部件,先将大活塞塞入内瓶,内瓶的内壁涂抹硅油后与大活塞配合;再将底盖1001与内瓶805使用超声波熔接至牢固;然后将外瓶压入,外瓶的内筋槽703与内瓶的外筋块803对位导入,外瓶的内瓶扣702与内瓶的下圈扣804扣位配合,扣紧到位,即完成a3瓶体部件组装。组装a4成品,先将a2喷头部件压入a3瓶体部件,大圈的内瓶槽502与内瓶的上圈扣802扣位配合,大圈的中齿圈503与内瓶的上齿圈配合,配紧到位;再将a2喷头部件压入,内盖的、外瓶槽203与外瓶的瓶盖扣701扣位配合,配合无松动,即完成a4成品组装。使用时,打开瓶盖,按压头帽即可。

25.上述外瓶为高刚性高分子外瓶,内瓶为高刚性高分子外瓶,所述高刚性高分子材料由下述重量百分比的组分制成:72%-84%高密度聚乙烯、10%-20%氢氧化铝、5%-10%氧化钙、8%-10%甘油,5%-3%改性氧化石墨烯胶体、0.5%-2.5%抗氧剂264和0.1%-1%抗氧剂ca;包括以下步骤:a)浓度为0.01-0.5m的柠檬酸钠和硝酸银水溶液在三口烧瓶中混合均匀,加入一定量的氧化石墨烯水溶液,再加入一定量体积分数为40%的聚二烯丙基二甲基氯化铵溶液,每100mg氧化石墨烯胶体对应体积分数为40%的聚二烯丙基二甲基氯化铵溶液为4-5ml,常温下磁力搅拌12小时,再在130℃油浴锅中磁力搅拌3小时,然后第二次加入柠檬酸钠作为氧化石墨烯的还原剂,三口烧瓶加入20ml三乙胺,再将7ml酰溴溶于20ml二甲苯并在15min内逐滴滴加,氧化石墨烯被柠檬酸钠和聚二烯丙基二甲基氯化铵在温和条件下即60-80℃,经过6-9小时搅拌制得改性氧化石墨烯胶体;b)将上述高密度聚乙烯、氢氧化铝、氧化钙、甘油、改性氧化石墨烯胶体、抗氧剂264和抗氧剂ca混合均匀,同时添加相容剂pe-b-m、碳纳米管和二氧化硅,在密炼机中加热混匀,混合的时间为20-30分钟,造粒,得改性颗粒,利用双层共挤挤出吹塑设备将改性颗粒作为制作外瓶和内瓶材料,在该设备挤出口模内混合成管状熔体,管状熔体经吹塑模具拉伸吹塑冷却后,得成品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1