一种贴胶设备及工艺的制作方法

1.本发明属于电池贴胶技术领域,具体涉及一种贴胶设备及工艺。

背景技术:

2.小电池pack半自动/自动化多使用气缸先取胶,再接触电池来完成贴胶动作,针对接触贴胶时,电池主体或保护板接触受压,压力难测量,电池易产生破裂,使品质风险难管控。

3.在中国专利cn103625086a中,公开了一种自动贴胶机,并具体公开了“主要包括给胶机构、贴胶机构与相机扫描机构,给胶机构的步进电机带动齿轮滚筒,将待贴卷状胶纸拉动到半剥离状态,同时光纤传感器则检测给胶机构前端位置是否具有胶纸,以控制步进电机的转动,贴胶机构的吸嘴升降马达和吸嘴旋转马达可控制真空吸嘴的自由运动,通过真空发生器控制真空吸嘴的吸气与吹气,并且真空吸嘴可根据胶纸的形状大小自由的进行更换;进行贴胶时,支架上端的马达与吸嘴升降马达控制吸嘴在x轴和z轴上运动,移动到胶纸之上,吸取胶纸,相机扫描机构的相机对吸取的胶纸进行扫描定位,同时真空吸嘴根据扫描装置得出的数据进行角度旋转,旋转到正确的角度,扫描结束后,真空吸嘴根据定位数据和fpcb贴胶位置移动到相应的位置进行贴胶,贴胶时,真空吸嘴吸住胶纸下降到指定的位置,使胶纸与fpcb接触,此时真空吸嘴吸气关闭,并适当吹气,此后真空吸嘴上升,由于胶纸本身具有黏性,则贴于fpcb上,完成贴胶过程”。

4.上述专利中,采用吹气的方式进行贴胶,但其并未对贴胶距离进行限制,这使得在贴胶过程中易产生偏差或操作不当导致产品接触受压。

技术实现要素:

5.本发明的目的在于提供一种贴胶设备及工艺,避免电池保护板受接触产生应力而破裂。

6.为实现上述目的,本发明提供以下技术方案:

7.1、一种贴胶设备,包括上气缸与下气缸且所述上气缸与所述下气缸相对,所述上气缸底端设有第一吸嘴,所述下气缸顶端设有第二吸嘴;所述第一吸嘴与所述第二吸嘴之间设有限位块;所述第一吸嘴与所述第二吸嘴均设有吸气与吹气两种模式。

8.为进一步避免接触电池保护板,所述限位块位于所述第二吸嘴上。

9.为进一步提高贴胶效率,所述第一吸嘴与所述第二吸嘴均为长方形。

10.为进一步提高贴胶效率,所述下气缸的一侧的设有放置电池的支撑平台,且所述支撑平台与所述限位块相对。

11.为进一步提高贴胶效率,所述支撑平台为转盘式。

12.为进一步提高贴胶效率,所述支撑平台上周向设有限位槽。

13.为进一步提高贴胶效率,所述支撑平台中心设有齿轮。

14.2、一种贴胶工艺,包括以下步骤:

15.s1:通过放料轴将胶带分别送至所述第一吸嘴与所述第二吸嘴处;

16.s2:所述第一吸嘴与所述第二吸嘴开启吸气模式吸住所述胶带;然后,通过压胶块压住所述胶带顶端;最后,通过切刀切断所述胶带;

17.s3:将电池放置在所述限位槽中,通过所述支撑平台将电池推送至设定的贴胶位置;

18.s4:所述上气缸与所述下气缸相向运动,直至所述第一吸嘴与所述第二吸嘴触碰限位块后停止;

19.s5:所述第一吸嘴与所述第二吸嘴由吸气模式变更为吹气模式,将所述胶带吹贴至电池保护板上;

20.s6:贴胶完成,将电池转至下一个工作区。

21.有益效果:

22.本发明利用限位块和气缸行程做位置管控,在到达预定位置,利用真空吸嘴吹气完成贴胶,避免接触保护板产生应力,有效的规避了元件受应力破裂的品质风险。

附图说明

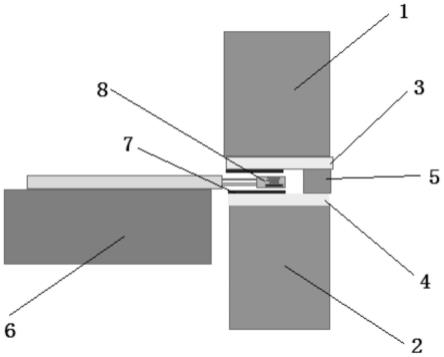

23.图1为本发明贴胶设备侧视图;

24.图2为本发明贴胶设备使用图;

25.图3为本发明贴胶设备支撑平台结构示意图。

26.其中,上气缸1、下气缸2、第一吸嘴3、第二吸嘴4、限位块5、支撑平台6、胶带7、电池保护板8、限位槽9、齿轮10。

具体实施方式

27.下面结合具体实施方式对本发明作进一步说明,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。

28.实施例1

29.如图1至图3所示,本实施例提供了一种贴胶设备,包括上气缸1与下气缸2且所述上气缸与所述下气缸相对,所述上气缸底端设有第一吸嘴3,所述下气缸顶端设有第二吸嘴4;所述第一吸嘴与所述第二吸嘴之间设有限位块5;所述第一吸嘴与所述第二吸嘴均设有吸气与吹气两种模式。

30.在对产品进行贴胶时,将产品调整好位置,使贴胶部位位于上第二吸嘴之间;然后开启设备,使上第二吸嘴分别吸取一段胶带7,再驱动上下气缸相向运动,直至上下气嘴接触到所述限位块后停止;接着,所述上第二吸嘴吹气将吸附的胶带吹贴到产品上,最后完成贴胶操作,将产品送入下一个工作区。

31.实施例2

32.如图1至图3所示,本实施例提供了一种贴胶设备,包括上气缸1与下气缸2且所述上气缸与所述下气缸相对,所述上气缸底端设有第一吸嘴3,所述下气缸顶端设有第二吸嘴4;所述第一吸嘴与所述第二吸嘴之间设有限位块5;所述第一吸嘴与所述第二吸嘴均设有吸气与吹气两种模式。

33.在对产品进行贴胶时,将产品调整好位置,使贴胶部位位于上第二吸嘴之间;然后开启设备,使上第二吸嘴分别吸取一段胶带7,再驱动上下气缸相向运动,直至上下气嘴接触到所述限位块后停止;接着,所述上第二吸嘴吹气将吸附的胶带吹贴到产品上,最后完成贴胶操作,将产品送入下一个工作区。

34.其中,为进一步避免接触电池保护板8,所述第一吸嘴与所述第二吸嘴均设有吸气模式和吹气模式,便于控制胶带的吸取和吹贴。

35.另外,为进一步提高贴胶效率,所述第一吸嘴与所述第二吸嘴均为长方形,便于更好的与胶带贴合。所述下气缸的一侧的设有放置电池的转盘式支撑平台,且所述支撑平台与所述限位块相对,所述限位块位于所述第二吸嘴上;使贴胶操作时,便于预设胶带的位置,可以更精准的控制贴胶部位;转盘式的设计还使产品输送更快捷,进而提高整体工作效率。其中,所述支撑平台上周向设有限位槽9,用于固定电池位置,防止电池位移或掉落。所述支撑平台中心还设有齿轮10,通过变速器控制齿轮转动,进而带动支撑平台转动,实现快速输送产品。

36.所述第一吸嘴与第二吸嘴接触所述限位块后,其距离贴胶部位的距离可根据需求调整限位块的厚度控制,包括但不限于0.5mm、1mm、2mm。另外,还可根据限位块的长短控制贴胶部位。

37.作为本实施例的另一实施方式,所述限位块可根据需求选择不同的材质,包括但不限于金属块、硅胶块、木块。

38.作为本实施例的另一实施方式,所述限位块还可使用压力传感器,测试接触力并实时读取显现数值,通过系统设定参数做报警控制。

39.作为本实施例的另一实施方式,所述上气缸和下气缸与吸嘴接触的一面还可利用接触应力较小的易变形物替代,包括但不限于硅胶、泡沫棉、海绵,进而控制接触应力。

40.作为本实施例的另一实施方式,所述支撑平台可根据需求调整转动速度。

41.实施例3

42.如图1至图3所示,本实施例提供了一种贴胶工艺,包括以下步骤:

43.s1:通过放料轴将胶带分别送至所述第一吸嘴与所述第二吸嘴处;

44.s2:所述第一吸嘴与所述第二吸嘴开启吸气模式吸住所述胶带;然后,通过压胶块压住所述胶带顶端;最后,通过切刀切断所述胶带;

45.s3:将电池放置在所述限位槽9中,通过所述支撑平台将电池推送至设定的贴胶位置;

46.s4:所述上气缸与所述下气缸相向运动,直至所述第一吸嘴与所述第二吸嘴触碰限位块后停止;

47.s5:所述第一吸嘴与所述第二吸嘴由吸气模式变更为吹气模式,将所述胶带吹贴至电池保护板上;

48.s6:贴胶完成,将电池转至下一个工作区。

49.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1