工字型自动化封箱设备的制作方法

1.本发明涉及包装设备技术领域,特别涉及工字型自动化封箱设备。

背景技术:

2.工字型封箱机,顾名思义为将箱体进行工字型的胶带封箱。

3.但是现有的工字型封箱机体积大,占地面积大;且现有工字型封箱机 的封箱动作繁琐、复杂,效率低下。

4.如,专利号“cn201921027909.0”公开的一种自适应封箱系统,包括 依次排布的顶部封箱工作站、转向机构和工字封箱工作站,转向机构用于 使纸箱运动的方向旋转90

°

,顶部封箱工作站包括龙门架、调宽机构和机 架,龙门架上安装有安装架,安装架上安装有用于封箱的后折弯钣金、前 折弯钣金和第一封箱机芯,调宽机构安装在机架上,调宽机构内安装有驱 动皮带;转向机构包括钣金机架,钣金机架上安装有挡板钣金和推箱钣金; 工字封箱工作站包括宽度调整机构、皮带输送机构、工字机架和高度调整 机构。

5.以上为采用转向机构对箱体进行变向,然后输送至工字封箱工作站, 进行边线封箱;无疑地增加箱体的工作形成、封箱动作。此类型的工字型 封箱机占地面积大、效率低下、

技术实现要素:

6.根据本发明的一个方面,提供了工字型自动化封箱设备,包括机架以 及设于机架上的一下构件,

7.第一封箱模组,配置为对箱体的中线进行封箱;

8.出箱模组,位于第一封箱模组的出口侧,配置为箱体进行出料处理;

9.第二封箱模组,位于第一封箱模组、出箱模组的中间位置,

10.第二封箱模组包括第三贴胶装置、第一折角装置、第二折角装置、折 边装置,第二折角装置、第一折角装置前后分布,第三贴胶装置、折边装 置位于第一折角装置、第二折角装置之间。

11.本发明提供一种能够对箱体进行工字型封箱的自动化封箱设备。本设 备中,箱体从第一封箱模组处进入,在第一封箱模组的工作下,箱体的上 下端面的中间位置形成“一”字型封箱;箱体到达第二封箱模组的工作端, 在第二封箱模组的工作下,箱体的上下端面的侧边位置形成“ii”字型封 箱;箱体经第一封箱模组、第二封箱模组的工作后,箱体的上下端面均形 成“工”字型封箱,最后经出箱模组从本设备中输出。箱体从第一封箱模 组进入本设备,直到从出箱模组完成封箱后出料,其输送轨迹为直线,因 此,本设备占地面积小,且其行程较短,所需封箱时间更小,能够进行更 高效率的“工”字型封箱。

12.在一些实施方式中,第三贴胶装置设有两个,两个第三贴胶装置上下 分布;

13.第三贴胶装置包括第一驱动件、第一驱动组件以及贴胶机构,第一驱 动件固定设置,第一驱动组件可升降设置,第一驱动件与第一驱动组件驱 动连接,贴胶机构设于第一

驱动组件的驱动端。

14.由此,第三贴胶装置中,由上下分布的两个第三贴胶装置对箱体的上 下端面的侧边进行贴胶带;第三贴胶装置中,第一驱动件驱动第一驱动组 件靠近箱体,并由贴胶机构对箱体进行贴上胶带,在第一驱动件、第一驱 动组件的联合驱动下,贴胶机构对箱体的侧边贴上“[”形状的胶带。

[0015]

在一些实施方式中,第一折角装置设有两个,两个第一折角装置上下 分布;

[0016]

第一折角装置包括两个对称分布的第一折角机构,两个第一折角机构 分别位于第一封箱模组的前端左右两侧,两个第一折角装置的两个第一折 角机构分别对应箱体的前侧上下端的左右角。

[0017]

由此,由上下分布的两个第一折角装置对箱体的前侧胶带进行折角; 两个第一折角装置的两个第一折角机构分别对应箱体的前侧四个角。

[0018]

在一些实施方式中,第一折角机构包括第二驱动件、第一摆动板以及 第一毛刷;

[0019]

第二驱动件的固定端铰接在机架上,第一摆动板的一端铰接在机架上, 第一摆动板的铰接轴为z轴,第一毛刷设于第一摆动板的另一端,第二驱 动件与第一摆动板的中部铰接。

[0020]

由此,在第二驱动件的驱动下,第一摆动板摆动,由第一摆动板上的 第一毛刷,对胶带的边角处进行折叠。

[0021]

在一些实施方式中,第二折角装置设有两个,两个第二折角装置上下 分布;

[0022]

第二折角装置包括两个对称分布的第二折角机构,两个第二折角机构 分别位于出箱模组的后端的左右两侧,两个第二折角装置的两个第二折角 机构分别对应箱体的后侧上下端的左右角。

[0023]

由此,由上下分布的两个第二折角装置对箱体的后侧胶带进行折角; 两个第二折角装置的两个第二折角机构分别对应箱体的后侧四个角。

[0024]

在一些实施方式中,第二折角机构包括第二摆动板、第三驱动件以及 第二毛刷,第三驱动件的固定端铰接在机架上,第二摆动板的一端铰接在 机架上,第二毛刷设于第二摆动板的另一端,第二驱动件的驱动端与第二 摆动板的中部铰接。

[0025]

由此,在第三驱动件的驱动下,第二摆动板摆动,由第二摆动板上的 第二毛刷,对胶带的边角处进行折叠。

[0026]

在一些实施方式中,折边装置设有两个,两个折边装置上下分布;

[0027]

折边装置包括第四驱动件、摆动架以及两个折边机构,第四驱动件的 固定端铰接在机架上,摆动架铰接在机架上,第四驱动件的驱动端与摆动 架铰接,两个折边机构均设于摆动架上,两个折边机构前后平行分布。

[0028]

由此,上下分布的两个折边装置对箱体的前侧胶带进行折边;第四驱 动件摆动架进行九十度的摆动,其中一个折边机构与箱体的端面相抵触, 另一个折边机构侧进行折边处理。

[0029]

在一些实施方式中,折边机构包括第五驱动件、第三毛刷,第五驱动 件设于摆动架上,第三毛刷设于第五驱动件的驱动端。

[0030]

由此,第五驱动件驱动第三毛刷向箱体方向运动,从而使胶带的边带 与箱体贴合,完成箱体的前侧边的封箱。

[0031]

在一些实施方式中,第一封箱模组包括第一输送装置、第一贴胶装置、 第二贴胶装置;

[0032]

第一输送装置、第一贴胶装置、第二贴胶装置设于机架上,第一贴胶 装置位于第一输送装置的中部位置,第二贴胶装置位于第一贴胶装置的上 方。

[0033]

由此,箱体在两个第一输送机构的夹持进行输送。

[0034]

在一些实施方式中,出箱模组包括第二输送装置、第三输送装置,第 二输送装置、第三输送装置设于机架上,第三输送装置与第二输送装置呈 上下分布状态;

[0035]

第二输送装置包括两个对称分布的第二输送机构,第三输送装置包括 两个对称分布的第三输送机构。

[0036]

由此,箱体在第二输送机构、第三输送机构的夹持进行输送。

附图说明

[0037]

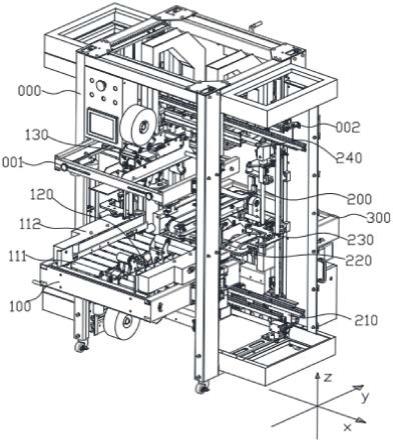

图1为本发明一实施方式的工字型自动化封箱设备的立体结构示意图。

[0038]

图2为图1所示工字型自动化封箱设备的另一视角的立体结构示意图。

[0039]

图3为图1所示工字型自动化封箱设备的平面结构示意图。

[0040]

图4为图1所示工字型自动化封箱设备中第二封箱模组的第三贴胶机 构的立体结构示意图。

[0041]

图5为图1所示工字型自动化封箱设备中第二封箱模组的第一折角机 构的立体结构示意图。

[0042]

图6为图1所示工字型自动化封箱设备中第二封箱模组的第二折角机 构的立体结构示意图。

[0043]

图7为图1所示工字型自动化封箱设备中第二封箱模组的折边机构的 立体结构示意图。

[0044]

图8为图1所示工字型自动化封箱设备中第二封箱模组的第一状态的 立体结构示意图。

[0045]

图9为图1所示工字型自动化封箱设备中第二封箱模组的第二状态的 立体结构示意图。

[0046]

图10为图1所示工字型自动化封箱设备中第二封箱模组的第三状态的 立体结构示意图。

[0047]

图11为图1所示工字型自动化封箱设备中第二封箱模组的第四状态的 立体结构示意图。

[0048]

图12为图1所示工字型自动化封箱设备中第二封箱模组的第五状态的 立体结构示意图。

[0049]

图13为图1所示工字型自动化封箱设备中第二封箱模组的第六状态的 立体结构示意图。

[0050]

图14为图1所示工字型自动化封箱设备中第二封箱模组的七状态的立 体结构示意图。

[0051]

图15为图1所示工字型自动化封箱设备中第二封箱模组的第八状态的 立体结构示意图。

[0052]

图16为图1所示工字型自动化封箱设备中第二封箱模组的第九状态的 立体结构示意图。

[0053]

图17为图1所示工字型自动化封箱设备中第二封箱模组的第十状态的 立体结构示意图。

[0054]

图中标号:000-机架、001-第一调节架、002-第二调节架、100-第一 封箱模组、110-第一输送装置、111-辊筒机构、112-第一输送机构、120- 第一贴胶装置、130-第二贴胶装置、200-第二封箱模组、210-第三贴胶装 置、211-第一驱动件、211-第一驱动组件、213-贴胶机构、220-第一折角 装置、221-第一折角机构、2211-第二驱动件、2212-第一摆动板、2213-第 一毛刷、2214-同步杆、230-第二折角装置、231-第二折角机构、2311-第 二摆动板、2312-第三驱动件、2313-第二毛刷、240-折边装置、241-第四 驱动件、242-摆动架、243-折边机构、2431-第五驱动件、2432-第三毛刷、 300-出箱模组、310-第二输送装置、311-第二输送机构、320-第三输送装 置、321-第三输送机构。

具体实施方式

[0055]

下面结合附图对本发明作进一步详细的说明。

[0056]

图1示意性地显示了根据本发明的一种实施方式的工字型自动化封箱 设备,本设备能够对箱体a进行工字型封箱作业,为一种一体化的自动的 的封箱设备。

[0057]

结合图1-3,本封箱设备包括机架000、第一封箱模组100、第二封箱 模组200以及出箱模组300。第一封箱模组100、第二封箱模组200、出箱 模组300均设于机架000上,第一封箱模组100、出箱模组300前后分布, 第二封箱模组200位于第一封箱模组100、出箱模组300的中间位置。第一 封箱模组100配置为对箱体a的中间进行封箱;第二封箱模组200配置为 对箱体a的侧边进行封箱;出箱模组300配置为对封箱后的箱体a进行出 料处理。

[0058]

箱体a从第一封箱模组100处进入,在第一封箱模组100的工作下, 箱体a的上下端面的中间位置形成“一”字型封箱;箱体a到达第二封箱 模组200的工作端,在第二封箱模组200的工作下,箱体a的上下端面的 侧边位置形成“ii”字型封箱;箱体a经第一封箱模组100、第二封箱模组 200的工作后,箱体a的上下端面均形成“工”字型封箱,最后经出箱模组 300从本设备中输出。

[0059]

为更好地对本实施例中的各个部件进行说明,采用x、y、z轴三维概 念对本实施例进行详细说明。以箱体a的前进方向(即第一封箱模组100 中的封箱前进方向)为y轴,垂直于y轴的横向为x轴,垂直y轴的竖直 方向为z轴。x轴与y轴组成的平面为xy平面,x轴与z轴组成的平面为 xz平面,y轴与z轴组成的平面为yz平面。而且,结合附图1-3,以箭头 方向为正向,对本说明书中的前、后、左、右、上、下方位进行进行说明: x轴的正向为右方位,反之则为左方位;z轴的正向为上方位,反之则为下 方位;y轴的正向为前方位,反之则为后方位。

[0060]

结合图1-3,机架000上设有第一调节架001、第二调节架002,第二 调节架002、第一调节架001前后分布,第一调节架001、第二调节架002 能够进行竖直方向的调节,第一调节架001、第二调节架002通过同步架连 接,则第一调节架001、第二调节架002能够进行同步的竖直方向的调节。

[0061]

结合图1-3,第一封箱模组100包括第一输送装置110、第一贴胶装置 120、第二贴胶装置130。第一输送装置110设于机架000上,第一输送装 置110包括辊筒机构111以及两个对称分布的第一输送机构112,两个第一 输送机构112分别设于辊筒机构111的两侧,两个第一输送机构112对向 分布,两个第一输送机构112均可调节设置,两个第一输送机构112能够 相对地同时靠近或远离地进行调节。第一输送机构112为皮带输送机构, 箱体a在两个第一输送机构112的夹持进行输送。

[0062]

结合图1-3,第一贴胶装置120设于第一输送装置110的辊筒机构111 上,第一贴胶装置120位于辊筒机构111的中部位置,第一贴胶装置120 位于辊筒机构111的中线上,第一贴胶装置120的工作端穿透出辊筒机构 111并能够与箱体a接触。第二贴胶装置130设于机架000上,第二贴胶装 置130位于第一贴胶装置120的上方,第二贴胶装置130与第一贴胶装置 120呈上下分布装置,第二贴胶装置130可竖直调节设置。

[0063]

具体地,第二贴胶装置130安装在第一调节架001上,第二贴胶装置 130能够相对于第一贴胶装置120进行竖直方向的高度调节,从而能够适应 不同高度尺寸的箱体a。

[0064]

结合图1-3,出箱模组300包括第二输送装置310、第三输送装置320, 第二输送装置310设于机架000上,第二输送装置310位于第一封箱模组 100中第一输送装置110的出口端,第三输送装置320设于机架000上,第 三输送装置320位于第二输送装置310的上方,第三输送装置320与第二 输送装置310呈上下分布状态,第三输送装置320可竖直调节设置。

[0065]

具体地,第三输送装置320安装在第二调节架002上,第三输送装置 320能够相对于第二输送装置310进行竖直方向的高度调节,从而能够适应 不同高度尺寸的箱体a。

[0066]

结合图1-3,第二输送装置310包括两个对称分布的第二输送机构311, 两个第二输送机构311平行分布,两个第二输送机构311均为可调节设置, 两个第二输送机构311能够相对地同时靠近或远离地进行调节。第三输送 装置320包括两个对称分布的第三输送机构321,两个第三输送机构321 平行分布在第二调节架002上,两个第三输送机构321均为可调节设置, 两个第三输送机构321能够相对地同时靠近或远离地进行调节。

[0067]

本实施例中,第二输送机构311、第三输送机构321为均皮带输送机构, 箱体a在第二输送机构311、第三输送机构321的夹持进行输送。

[0068]

结合图1-3,第二封箱模组200包括两第三贴胶装置210、两第一折角 装置220、两第二折角装置230以及两折边装置240。

[0069]

结合图1-3,两个第三贴胶装置210设于机架000上,两个第三贴胶装 置210上下分布,两个第三贴胶装置210配置为对箱体a的侧边进行贴胶 带a1。位于下方的第三贴胶装置210固定地设于机架000上,位于上方的 第三贴胶装置210则设于机架000的第二调节架002上,则位于上方的第 三贴胶装置210能够随着第二调节架002进行升降调节,从而能够适应不 同高度尺寸的箱体a。

[0070]

结合图4,第三贴胶装置210包括第一驱动件211、第一驱动组件211 以及贴胶机构213,第一驱动件211固定设置,第一驱动组件211可升降设 置,第一驱动件211与第一驱动组件211驱动连接,第一驱动件211能够 驱动第一驱动组件211升降运动,贴胶机构213设于第一驱动组件211的 驱动端,第一驱动组件211能够驱动贴胶机构213水平运动。

[0071]

结合图1-3,两个第一折角装置220上下分布,位于下方的第一折角装 置220固定地设于机架000上,位于上方的第一折角装置220则设于机架 000的第一调节架001上,则位

于上方的第一折角装置220能够随着第一调 节架001进行升降调节,从而能够适应不同高度尺寸的箱体a。两个第二折 角装置230上下分布,位于下方的第二折角装置230固定地设于机架000 上,位于上方的第二折角装置230则设于机架000的第二调节架002上, 则位于上方的第二折角装置230能够随着第二调节架002进行升降调节, 从而能够适应不同高度尺寸的箱体a。第二折角装置230与第一折角装置 220前后对向分布,第一折角装置220位于靠近第一封箱模组100一侧,第 二折角装置230位于靠近出箱模组300一侧。第一折角装置220配置为对 箱体a的前侧胶带a1进行折角,第二折角装置230配置为对箱体a的后侧 胶带a1进行折角。

[0072]

结合图5,第一折角装置220包括两个对称分布的第一折角机构221, 两个第一折角机构221分别位于第一封箱模组100的前端左右两侧;两个 第一折角机构221能够沿x轴相对靠近或远离,从而适应不同宽度的箱体。 两个第一折角装置220的两个第一折角机构221分别对应箱体a的前侧上 下端的左右角。第一折角机构221包括第二驱动件2211、第一摆动板2212 以及第一毛刷2213;第二驱动件2211的固定端铰接在机架000上,第一摆 动板2212的一端铰接在机架000上,第一摆动板2212的铰接轴为z轴, 第一毛刷2213设于第一摆动板2212的另一端,第二驱动件2211与第一摆 动板2212的中部铰接,第一摆动板2212呈l形状。位于上方的第一折角 装置220不设置第二驱动件2211,位于上方的第一折角装置220的第一摆 动板2212的中部通过同步杆2214与位于上方的第一折角装置220的第一 摆动板2212的的中部连接,从而同步摆动。特别地,位于上方的第一摆动 板2212与同步杆2214为可活动连接,第一摆动板2212能够相对于同步杆2214升降活动。

[0073]

结合图6,第二折角装置230包括两个对称分布的第二折角机构231, 两个第二折角机构231分别位于出箱模组300的后端的左右两侧,两个第 一折角机构221能够沿x轴相对靠近或远离,从而适应不同宽度的箱体。 两个第二折角装置230的两个第二折角机构231分别对应箱体a的后侧上 下端的左右角。第二折角机构231包括第二摆动板2311、第三驱动件2312 以及第二毛刷2313,第三驱动件2312的固定端铰接在机架000上,第二摆 动板2311的一端铰接在机架000上,第二摆动板2311的铰接轴为z轴, 第二毛刷2313设于第二摆动板2311的另一端,第二驱动件2211的驱动端 与第二摆动板2311的中部铰接,第二摆动板2311呈l形状。第二折角装 置230中的第二折角机构231为独立驱动,通过第三驱动件2312的同步控 制,亦能够实现同步驱动。

[0074]

结合图4,两折边装置240上下分布,位于下方的折边装置240固定地 设于机架000上,位于上方的折边装置240则设于机架000的第二调节架 002上,则位于上方的折边装置240能够随着第二调节架002进行升降调节, 从而能够适应不同高度尺寸的箱体a。

[0075]

结合图7,折边装置240包括第四驱动件241、摆动架242以及两个折 边机构243。第四驱动件241的固定端铰接在机架000上,摆动架242铰接 在机架000上且位于第四驱动件241的后侧;第四驱动件241的驱动端与 摆动架242铰接,两个折边机构243设于摆动架242上,两个折边机构243 前后平行分布。在第四驱动件241的驱动下,摆动架242能够进行九十度 的摆动,使得其中一个折边机构243与箱体a的端面相抵触,而另一个折 边机构243则进行折边作业。折边机构243包括第五驱动件2431、第三毛 刷2432,第五驱动件2431设于摆动架242上,第三毛刷2432设于第五驱 动件2431的驱动端。

[0076]

本设备还可以在第一封箱模组100的后侧增设进箱装置,进箱装置上 配置有折箱

机构。

[0077]

结合图8-17,本设备的具体工作过程:

[0078]

s1、进箱:箱体a从进箱装置处进入本设备,箱体a被进箱装置上的 折箱装置折叠。

[0079]

s2、第一封箱:结合图3,第一封箱模组100中,箱体a在两个第一输 送机构112的夹持进行输送,并在输送的过程中由上下分布的第一贴胶装 置120、第二贴胶装置130对箱体a的中线位置进行一字型封箱。

[0080]

s3、第二封箱:第二封箱模组200中,

[0081]

s3.1、箱体a的前侧首先进入第二封箱模组200的工作端,

[0082]

结合图8-9,由上下分布的两个第三贴胶装置210对箱体a的前侧边进 行贴胶带a1;第三贴胶装置210中,第一驱动件211驱动第一驱动组件211 靠近箱体a,并由贴胶机构213对箱体a进行贴上胶带a1,在第一驱动件 211、第一驱动组件211的联合驱动下,贴胶机构213对箱体a的前侧边贴 上“[”形状的胶带a1。(第三贴胶装置210贴胶完成后复位就绪下次封箱)

[0083]

s3.2、结合图10,由上下分布的两个第一折角装置220对箱体a的前 侧胶带a1进行折角;箱体a前侧有四个角,两个第一折角装置220的两个 第一折角机构221(即四个第一折角机构221)分别对应箱体a的前侧四个 角,在第二驱动件2211的驱动下,第一摆动板2212摆动,由第一摆动板 2212上的第一毛刷2213,对胶带a1的边角处进行折叠。(第一折角装置 220折角完成后复位就绪下次折角)

[0084]

s3.3、结合图11-12,由上下分布的两个折边装置240对箱体a的前侧 胶带a1进行折边;第四驱动件241摆动架242进行九十度的摆动,位于前 侧折边机构243与箱体a的端面相抵触,上下方的的两个折边装置240的 前侧的折边机构243分别与箱体a的上下端面相抵并对其压紧限位;位于 后侧的折边机构243中,第五驱动件2431驱动第三毛刷2432向箱体a方 向运动,从而使胶带a1的边带与箱体a贴合,完成箱体a的前侧边的封箱。 (折边装置240折角完成后复位就绪下次折角)

[0085]

s3.4、结合图13,箱体a在第一输送装置110的输送下,箱体a的一 部分进入出箱模组300中,箱体a的后侧停留在第二封箱模组200的工作 端,

[0086]

结合图14,由上下分布的两个第三贴胶装置210对箱体a的后侧边进 行贴胶带a1;第三贴胶装置210中,第一驱动件211驱动第一驱动组件211 靠近箱体a,并由贴胶机构213对箱体a进行贴上胶带a1,在第一驱动件 211、第一驱动组件211的联合驱动下,贴胶机构213对箱体a的后侧边贴 上“[”形状的胶带a1。(第三贴胶装置210贴胶完成后复位就绪下次封箱)

[0087]

s3.5、结合图15,由上下分布的两个第二折角装置230对箱体a的后 侧胶带a1进行折角;箱体a前侧有四个角,两个第二折角装置230的两个 第二折角机构231(即四个第二折角机构231)分别对应箱体a的后侧四个 角,在第三驱动件2312的驱动下,第二摆动板2311摆动,由第二摆动板 2311上的第二毛刷2313,对胶带a1的边角处进行折叠。(第二折角装置 230折角完成后复位就绪下次折角)

[0088]

s3.6、结合图16-17,由上下分布的两个折边装置240对箱体a的后侧 胶带a1进行折边;第四驱动件241摆动架242进行九十度的摆动,位于后 侧折边机构243与箱体a的端面相抵触,上下方的的两个折边装置240的 后侧的折边机构243分别与箱体a的上下端面相抵

并对其压紧限位;位于 前侧的折边机构243中,第五驱动件2431驱动第三毛刷2432向箱体a方 向运动,从而使胶带a1的边带与箱体a贴合,完成箱体a的后侧边的封箱。 (折边装置240折角完成后复位就绪下次折角)

[0089]

在第二封箱模组200的工作下,箱体a的上下端面的侧边位置形成“ii

”ꢀ

字型封箱;

[0090]

s4、出箱:出箱模组300中,

[0091]

箱体a经第一封箱模组100、第二封箱模组200的工作后,箱体a的上 下端面均形成“工”字型封箱;最后,箱体a经出箱模组300的第二输送 装置310、第三输送装置320的配合下,从本设备中输出。

[0092]

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员 来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进, 这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1