一种缓冲桶的制作方法

1.本实用新型属于废液处理设备技术领域,具体涉及一种缓冲桶。

背景技术:

2.氨碱法生产纯碱,每生产1吨纯碱约产生10m3蒸馏废液,蒸馏废液经中和处理后得到清废液,清废液中氨氮含量一般在20~40mg/l之间。氨氮存在废水中,直接排放会对环境造成污染。氨氮指标是纯碱生产污染物控制的主要指标之一。为严控氨氮指标,氨碱清废液必须经过氨氮去除处理,氨氮值达到10mg/l以下,才能达标排放。

3.由于氨碱法纯碱生产所排放的清废液具有排量大、含盐量高、难处理等特点,现有技术将清废液中的氨氮进行处理后,其氨氮值仍高于10mg/l。为降低清废液中氨氮值,还需向清废液中加入药物,使清废液中的氨氮值达到排放标准,由于加入药物后的清废液通常于反应桶中进行降氨氮反应,整个清废液处理系统中反应桶的工作负荷较高,当生产波动使清废液中氨氮波动很大,或反应桶出现故障时,则无法保证清废液的持续性处理。

4.另外,现有缓冲桶多为小型缓冲桶,内部结构简单,当其用于废液暂存时,废液中的污泥易于在缓冲桶的底部沉积,难以排出。

技术实现要素:

5.基于现有清废液处理系统存在的问题,本技术旨在提供一种缓冲桶,该缓冲桶前置于反应桶,一方面可应对生产突发状况导致的氨氮波动大,缓解反应桶的工作负荷,提高氨氮去除效率;另一方面能够有效清除清废液中的淤泥。

6.基于上述目的,本实用新型采用的技术方案如下:

7.一种缓冲桶,包括桶体和桶底,桶底的中心位置设有中心桶,桶体底部设有倾斜设置的第一淤泥溜板和第二淤泥溜板,第一淤泥溜板和第二淤泥溜板呈v型设置;第一淤泥溜板的上端与桶体内壁间隙配合,第一淤泥溜板的下端与桶底间隙配合;第二淤泥溜板的上端与中心桶的桶壁固定连接,第二淤泥溜板的下端与桶底间隙配合;桶体顶部设有进液管,桶体底部设有出液管。

8.本实用新型提供的缓冲桶为大容量的缓冲桶,其容量可为5000m3,通过在桶底设置两个呈v设置的淤泥溜板,便于清废液中的淤泥集中沉积于桶底,便于通过出液管将淤泥抽出缓冲桶;采用淤泥溜板的下端与桶底间隙配合,便于清废液中的液体充满淤泥溜板的下方,即确保清废液充满桶体底部,有利于淤泥溜板受力均匀以及确保整个缓冲桶的稳定性。

9.进一步地,第一淤泥溜板和第二淤泥溜板的底部均固定有支架,支架与桶底间隙配合。

10.采用于淤泥溜板的底部设置支架,其目的在于对淤泥溜板进行支撑,确保淤泥溜板下端与桶底的间隙,使得清废液能够充满淤泥溜板底部,即清废液布满整个桶底,有利于淤泥溜板受力均匀以及确保整个缓冲桶的稳定性。

11.进一步地,出液管的底部位于第一淤泥溜板和第二淤泥溜板交汇处;所述出液管的底部与桶底间隙配合。

12.由于第一淤泥溜板和第二淤泥溜板呈v型设置,故清废液中的淤泥经沉降后多分布于两者的交汇处,采用将出液管的底部设于两者的交汇处,便于将桶底的淤泥尽可能抽离出。

13.进一步地,出液管的上部设有加强筋,所述加强筋的两端分别与出液管和桶体内壁固定连接;所述出液管的下部设有支柱,所述支柱的底端固定于桶底,支柱的顶端与出液管固定连接。

14.加强筋和支柱均用于对出液管的位置进行固定,维持出液管与桶底的间隙,确保出液管能够稳定工作。

15.进一步地,中心桶与桶体内壁之间设有隔板,所述隔板的底部与桶底、第一淤泥溜板、第二淤泥溜板固定连接;所述隔板的一侧与中心桶的桶壁固定连接,隔板的另一侧与桶体内壁间隙配合。

16.进一步地,隔板为多个,且均匀分布于桶体底部。

17.采用于桶体内部设置隔板,使得桶体底部被等分为小的空间,有助于增强通过出液管将淤泥抽出时的负压,便于将淤泥清理干净。

18.进一步地,出液管为多个,所述出液管的数量与隔板的数量相同。

19.进一步地,桶体外侧设有环形管道,所述环形管道与桶体内设置的出液管均连通。

20.采用于桶体外侧设置环形管道,便于将桶体内的清废液及淤泥统一排出,每个出液管与环形管道之间均设有阀门,环形管道与缓冲桶外设置的泵相连接,利用多个阀门的轮流开启,便于将桶体内的泥沙、清废液一同抽走,避免缓冲桶底部泥沙沉积。

21.进一步地,隔板、出液管的数量均为4~10个。

22.与现有技术相比,本实用新型的有益效果如下:

23.本实用新型采用于桶底设置两个呈v型分布的淤泥溜板,便于清废液中的淤泥集中沉积于桶底,有助于通过出液管将淤泥、清废液抽出缓冲桶;并且淤泥溜板的底端与桶底间隙配合,便于清废液布满整个桶底,不仅有利于淤泥溜板的受力均匀,而且提高了缓冲桶的稳定性,因而适于大型缓冲桶。

附图说明

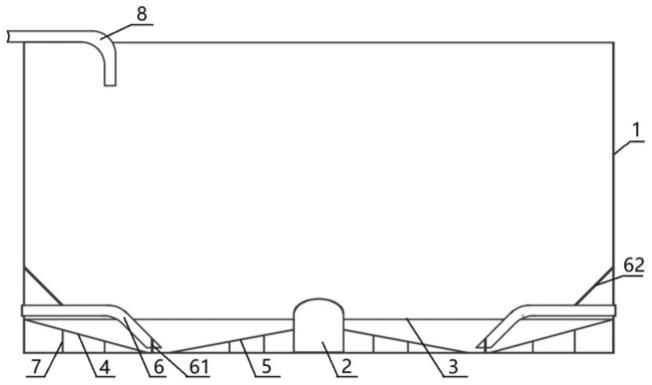

24.图1为本实用新型缓冲桶内部结构示意图;

25.图2为本实用新型缓冲桶内部结构示意图。

26.图中:1、桶体;2、中心桶;3、隔板;4、第一淤泥溜板;5、第二淤泥溜板;6、出液管;61、支柱;62、加强筋;7、支架;8、进液管;

具体实施方式

27.为更好地说明本实用新型的目的、技术方案和优点,下面将结合具体实施例对本实用新型作进一步说明。本领域技术人员应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

28.实施例中所用的试验方法如无特殊说明,均为常规方法;所用的材料、试剂等,如

无特殊说明,均可从商业途径得到。

29.实施例1

30.本实施例提供一种缓冲桶,其容量为5000m3,包括桶体1和桶底,桶底的中心位置设有中心桶2,中心桶2置于桶底上,但中心桶的底部与桶底并非固定连接,桶体1底部设有倾斜设置的第一淤泥溜板4和第二淤泥溜板5,第一淤泥溜板4和第二淤泥溜板5呈v型设置;第一淤泥溜板4的上端与桶体1内壁间隙配合,第一淤泥溜板4的下端与桶底间隙配合;第二淤泥溜板5的上端与中心桶2的桶壁固定连接,第二淤泥溜板5的下端与桶底间隙配合;第一淤泥溜板4和第二淤泥溜板5的底部均固定有支架7,支架7置于桶底上,支架7的底部与桶底并非固定连接。桶体1顶部设有进液管8,桶体1底部设有出液管6。

31.本实用新型提供的缓冲桶为大容量的缓冲桶,其容量可为5000m3,在清废液处理系统中设于反应桶的前置工序中,当加药后的清废液由进液管8排入桶体1内时,不仅能够实现大排量的清废液的缓冲暂存,并且有助于清废液与药物在缓冲桶内混合、预反应,减轻后续反应桶的工作压力。

32.通过在桶底设置两个呈v设置的淤泥溜板,便于清废液中的淤泥集中沉积于桶底,便于通过出液管6将淤泥抽出缓冲桶;采用于淤泥溜板的底部设置支架7,其目的在于对淤泥溜板进行支撑,确保淤泥溜板下端与桶底的间隙,使得清废液能够充满淤泥溜板底部,即清废液布满整个桶底,有利于淤泥溜板受力均匀以及确保整个缓冲桶的稳定性。

33.另外,中心桶2与桶体1内壁之间设有8个隔板3,单个隔板3的一侧与中心桶的桶壁固定连接,另一侧与桶体1内壁间隙配合,单个隔板3的底部与桶底、第一淤泥溜板4、第二淤泥溜板5固定连接。8个隔板3将桶体1底部分隔为8个大小相同的空间,每个空间均分布一个出液管6,总共8个出液管6,由于桶体1底部被隔板3等分为8个小空间,有助于增强通过出液管6将淤泥抽出时的负压,便于将淤泥清理干净。

34.每个出液管6的底部均位于第一淤泥溜板4和第二淤泥溜板5交汇处;出液管6的底部与桶底间隙配合。出液管6的上部设有加强筋62,加强筋62的两端分别与出液管6和桶体1内壁固定连接;出液管6的下部设有支柱61,支柱61的底端固定于桶底,支柱61的顶端与出液管6固定连接。加强筋62和支柱61均用于对出液管6的位置进行固定,维持出液管6与桶底的间隙,确保出液管6能够稳定工作。

35.由于第一淤泥溜板4和第二淤泥溜板5呈v型设置,故清废液中的淤泥经沉降后多分布于两者的交汇处,采用将出液管6的底部设于两者的交汇处,便于将桶底的淤泥尽可能抽离出。

36.此外,桶体1外侧设有环形管道,8个出液管6均与环形管道通过阀门连通,环形管道与缓冲桶外设置的泵相连接,正常工作时8个阀门的轮流开启,便于将桶体1内的泥沙、清废液一同抽走,避免缓冲桶底部泥沙沉积。

37.本实用新型基于清废液排量大、含盐量高、氨氮浓度低等特质,提供一种适于清废液降氨氮系统的大容量缓冲桶,有助于缓解反应桶的工作压力,提高清废液的处理效率。

38.实施例2

39.本实施例与实施例1的区别仅在于,隔板3和出液管6的数量不同,本实施例隔板3和出液管6的数量均为10个。

40.实施例3

41.本实施例与实施例1的区别仅在于,隔板3和出液管6的数量不同,本实施例隔板3和出液管6的数量均为6个。

42.实施例4

43.本实施例与实施例1的区别仅在于,隔板3和出液管6的数量不同,本实施例隔板3和出液管6的数量均为5个。

44.实施例5

45.本实施例与实施例1的区别仅在于,隔板3和出液管6的数量不同,本实施例隔板3和出液管6的数量均为4个。

46.最后所应当说明的是,以上实施例仅用以说明本实用新型的技术方案而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1