一种适配性强的塔式起重机塔身的制作方法

1.本实用新型涉及起重机塔身技术领域,尤其涉及一种适配性强的塔式起重机塔身。

背景技术:

2.起重机塔身即支撑起重机的底座结构,目前市面上起重机塔身的结构规格过多、外观尺寸凌乱,在使用的过程中,无法进行不同产品尺寸的适配,导致使用效果低下且制造费用高,对此需进行改进。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在使用的过程中,无法进行不同产品尺寸的适配,导致使用效果低下且制造费用高的缺点,而提出的一种适配性强的塔式起重机塔身。

4.为了实现上述目的,本实用新型采用了如下技术方案:一种适配性强的塔式起重机塔身,包括支撑柱和内衔接架,所述内衔接架与支撑柱的表面固定连接,所述支撑柱的表面固定连接有外衔接架,所述支撑柱的表面固定连接有固定杆,所述支撑柱的上表面固定连接有限位块,所述限位块的表面开设有卡槽,所述限位块位于卡槽的内壁抵接有第一横杆,所述限位块位于卡槽的内壁抵接有第二横杆。

5.优选的,所述限位块位于卡槽的内壁抵接有左载力架,所述限位块位于卡槽的内壁抵接有右载力架,所述支撑柱的下表面固定连接有撑脚,所述支撑柱的表面固定连接有钩板。设置限位块,通过限位块可对第一横杆和第二横杆的位置进行约束。

6.优选的,所述内衔接架与外衔接架的内壁相卡接,所述固定杆的数量为两个,两个所述固定杆关于支撑柱呈左右对称设置,所述固定杆分别与内衔接架与外衔接架的表面固定连接。设置内衔接架,通过内衔接架与外衔接架的配合可对设备进行装配支撑。

7.优选的,所述第一横杆分别与左载力架与右载力架的表面相抵接,所述第二横杆分别与左载力架与右载力架的表面相抵接,所述左载力架与右载力架的表面相卡接。设置第一横杆,通过第一横杆和第二横杆的配合可对支撑柱进行支撑。

8.优选的,所述外衔接架的表面设置有束缚装置,所述束缚装置包括导轨,所述导轨与外衔接架的表面固定连接,所述导轨的内壁滑动连接有拨块,所述拨块的表面固定连接有卡块。设置导轨,通过导轨可对拨块的移动方向进行引导。

9.优选的,所述拨块的表面固定连接有限位弹簧,所述外衔接架的表面固定连接有扣块,所述扣块的内壁开设有安装槽,所述安装槽的内壁卡接有橡胶垫。设置限位弹簧,通过限位弹簧可对拨块的位置进行约束。

10.优选的,所述卡块与导轨的内壁滑动连接,所述卡块贯穿导轨设置,所述限位弹簧与导轨的内壁固定连接,所述限位弹簧的数量为两个,两个所述限位弹簧关于拨块成左右对称设置。设置卡块,通过卡块与扣块的配合可对固定螺栓进行夹持。

11.与现有技术相比,本实用新型的优点和积极效果在于:

12.本实用新型中,组装设备时,令一外衔接架对准内衔接架,推动内衔接架,内衔接架插入外衔接架,同时采用固定螺栓将内衔接架与外衔接架固定,完成一侧的主结构安装后,将第一横杆与左载力架和第二横杆插入限位块,并通过固定螺栓将其固定,随后组装另一侧主结构,完成固定后,将另一侧第一横杆与右载力架和第二横杆插入限位块,并完成固定,随后将两侧结构固定连接即可,方便了塔身的制造生产,继而降低了塔身的生产成本,提高了单一塔身的适用范围,提高了塔身的安全性。

附图说明

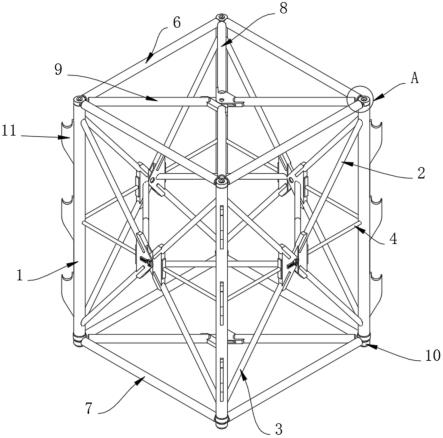

13.图1为本实用新型提出一种适配性强的塔式起重机塔身的立体结构示意图;

14.图2为本实用新型提出一种适配性强的塔式起重机塔身的图2中a处结构示意图;

15.图3为本实用新型提出一种适配性强的塔式起重机塔身的仰视结构示意图;

16.图4为本实用新型提出一种适配性强的塔式起重机塔身的图3中b处结构示意图;

17.图5为本实用新型提出一种适配性强的塔式起重机塔身的束缚装置结构示意图。

18.图例说明:

19.1、支撑柱;2、内衔接架;3、外衔接架;4、固定杆;5、限位块;6、第一横杆;7、第二横杆;8、左载力架;9、右载力架;10、撑脚;11、钩板;12、束缚装置;121、导轨;122、拨块;123、卡块;124、限位弹簧;125、扣块; 126、橡胶垫。

具体实施方式

20.请参阅图1-5,本实用新型提供一种技术方案:一种适配性强的塔式起重机塔身,包括支撑柱1和内衔接架2,内衔接架2与支撑柱1的表面固定连接,支撑柱1的表面固定连接有外衔接架3,外衔接架3的表面设置有束缚装置12。

21.下面具体说一下本技术和束缚装置12的具体设置和作用。

22.本实施方案中:支撑柱1的表面固定连接有固定杆4,支撑柱1的上表面固定连接有限位块5,限位块5的表面开设有卡槽,限位块5位于卡槽的内壁抵接有第一横杆6,限位块5位于卡槽的内壁抵接有第二横杆7。

23.具体的,限位块5位于卡槽的内壁抵接有左载力架8,限位块5位于卡槽的内壁抵接有右载力架9,支撑柱1的下表面固定连接有撑脚10,支撑柱1的表面固定连接有钩板11。设置限位块5,通过限位块5可对第一横杆6和第二横杆7的位置进行约束。

24.具体的,内衔接架2与外衔接架3的内壁相卡接,固定杆4的数量为两个,两个固定杆4关于支撑柱1呈左右对称设置,固定杆4分别与内衔接架2与外衔接架3 的表面固定连接。

25.在本实施例中:设置内衔接架2,通过内衔接架2与外衔接架3的配合可对设备进行装配支撑。

26.具体的,第一横杆6分别与左载力架8与右载力架9的表面相抵接,第二横杆 7分别与左载力架8与右载力架9的表面相抵接,左载力架8与右载力架9的表面相卡接。设置第一横杆6,通过第一横杆6和第二横杆7的配合可对支撑柱1进行支撑。

27.在本实施例中:束缚装置12包括导轨121,导轨121与外衔接架3的表面固定连接,

导轨121的内壁滑动连接有拨块122,拨块122的表面固定连接有卡块123。

28.在本实施例中:设置导轨121,通过导轨121可对拨块122的移动方向进行引导。

29.具体的,拨块122的表面固定连接有限位弹簧124,外衔接架3的表面固定连接有扣块125,扣块125的内壁开设有安装槽,安装槽的内壁卡接有橡胶垫126。设置限位弹簧124,通过限位弹簧124可对拨块122的位置进行约束。

30.具体的,卡块123与导轨121的内壁滑动连接,卡块123贯穿导轨121设置,限位弹簧124与导轨121的内壁固定连接,限位弹簧124的数量为两个,两个限位弹簧124关于拨块122成左右对称设置。

31.在本实施例中:设置卡块123,通过卡块123与扣块125的配合可对固定螺栓进行夹持。

32.工作原理:组装设备时,另一外衔接架3对准内衔接架2,推动内衔接架2,内衔接架2插入外衔接架3,同时采用固定螺栓将内衔接架2与外衔接架3固定,完成一侧的主结构安装后,将第一横杆6与左载力架8和第二横杆7插入限位块5,并通过固定螺栓将其固定,随后组装另一侧主结构,完成固定后,将另一侧第一横杆6与右载力架9和第二横杆7插入限位块5,并完成固定,随后将两侧结构固定连接即可,通过设置本技术,方便了塔身的制造生产,继而降低了塔身的生产成本,提高了单一塔身的适用范围,提高了塔身的安全性。另外通过设置束缚装置12,在固定外衔接架3和内衔接架2时,将固定螺栓对准安装孔,推动固定螺栓,固定螺栓推动卡块123,卡块123推动拨块122,拨块122 挤压限位弹簧124,限位弹簧124被挤压形变,拨块122失去限位弹簧124的约束发生位移,同时固定螺栓插入卡块123与扣块125的间隙内,在插入间隙后,卡块123失去固定螺栓的压力,同时限位弹簧124失去拨块122的压力回弹,拨块122被限位弹簧124推动复位,拨块122推动卡块123复位,卡块123复位配合扣块125将固定螺栓夹持,随即便完成固定螺栓的初步限制,通过设置束缚装置12,方便了固定螺栓的安装,继而降低了固定螺栓的晃动,提高了固定螺栓的安装效率,提高了固定螺栓的稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1