用于结构部件的制造方法和结构部件与流程

1.本申请涉及复合材料结构部件制造领域。更具体而言,本申请涉及一种采用聚碳酸酯或聚碳酸酯共混物来制造结构部件的制造方法,旨在经由在线共混长纤维增强热塑性塑料(lft-d)工艺来制造大尺寸结构部件。本申请还涉及一种根据上述制造方法来制造的结构部件。

背景技术:

2.诸多应用场合需要使用大尺寸结构部件,例如,电动汽车电池包的上壳体。动力电池包部件需要满足若干国家标准的测试,例如外部火焰暴露燃烧测试(gb/t 31467.3)和气密测试(例如,在3.5kpa下进行)等。因此,常用于制造电池包上壳体的材料包括金属(例如钢或铝合金)、热固性树脂材料(例如通过smc成型的热固性树脂材料)和聚丙烯树脂等。

3.然而,钢的密度很高为(7.8g/cm3),因此导致最终获得结构部件具有较大的重量,并且还需要施加后续的防腐和绝缘处理。

4.铝合金适合于简单的平板形状的零件,特别是非深腔的、截面形状不复杂的结构部件。铝合金的生产工艺简单,可以在轻量化和成本之间获得平衡。但是,如果用铝合金制造几何形状复杂和具有深腔的结构部件,就需要对模具和工序做出额外的修改,以处理部件的角落和产品截面的变化,这将导致成本增加。同时,由于深的拉伸率将导致结构部件在侧壁和角落处的壁变薄,结构部件在这些区域的力学性能变弱。

5.热固性树脂材料的smc成型方案可用于制造几何结构复杂的零件,但仍然存在许多缺点。例如,热固性树脂材料属于不可回收材料,密度比热塑性树脂材料高(1.8g/cm3),成型周期时间长(一般需要4~5分钟左右),在加工成型过程中会有voc气味的问题。热固性树脂材料的smc成型的结构部件虽然具有高的模量,但其断裂伸长率较小,韧性差。热固性树脂材料的smc方案如果应用于电池包上壳体,则在做生产装配及气密测试过程中容易发生开裂。

6.在线共混长纤维增强热塑性塑料(in-line compounding long fiber reinforced thermoplastic-direct)工艺可用于制造结构部件。其中,长纤维增强热塑性塑料还可简称为lft-d。

7.聚丙烯树脂(pp)通过lft-d工艺虽然可以成型较大尺寸的结构部件,但成型出的结构部件具有机械性能不佳,翘曲严重,模量为5000~600mpa,并且阻燃性不好,不能通过燃烧测试等缺陷,无法满足电池包上壳的技术要求。

8.然而,如果采用注塑成型来制造基于诸如聚碳酸酯(pc)和聚碳酸酯共混物(pc blend)的热塑性树脂的大尺寸结构部件,则相对较高的成型粘度对成型压力和锁模力提出了高的要求。在制造大尺寸结构部件时,所需要的成型压力和锁模力通常超出了常见注塑机所能提供的成型压力和锁模力的范围。

9.中国发明专利申请cn103991204a公开了一种模压玻纤增强pc的lft-d成型方法。然而,cn103991204a所采用的加工工具和所公开的工艺条件无法用于制造大尺寸结构部

件。

10.中国发明专利申请cn109130207a公开了一种采用玻纤布铝箔进行的阻燃电池壳上盖lft-d生产工艺。然而,cn103991204a中所公开的方案旨在采用玻纤布铝箔来改善阻燃能力和防火能力,而诸如聚碳酸酯(pc)和聚碳酸酯共混物(pc blend)的热塑性树脂并不需要采用玻纤布铝箔就能具备期望的阻燃能力和防火能力。

11.中国发明专利申请cn109177209a公开了一种使用诸如改性pp树脂的聚合物基体材料来制造电池包上壳体的成型工艺。然而,cn109177209a中公开的方案同样无法适用于诸如聚碳酸酯(pc)和聚碳酸酯共混物(pc blend)的热塑性树脂。

12.因此,本领域中存在对于聚碳酸酯或聚碳酸酯共混材料大尺寸部件制造方法和所获得的大尺寸结构部件的持续关注。所期望的是新的解决方案能够确保大尺寸结构部件的力学、抗燃烧和气密性能的同时提高生产效率。

技术实现要素:

13.本申请一方面的目的在于提供一种用于结构部件的制造方法,其旨在采用聚碳酸酯或聚碳酸酯共混材料来通过在线共混长纤维增强热塑性塑料模压成型工艺制造大尺寸的构部件。本申请另一方面的目的在于提供一种通过上述制造方法获得的结构部件。

14.本申请的目的是通过如下技术方案实现的:一种用于结构部件的制造方法,包括下列步骤:1) 将包括聚碳酸酯或聚碳酸酯与丙烯腈-丁二烯-苯乙烯共混物的原料熔融后与纤维进行混合,然后挤出并切成具有预定长度的预成型坯料;2) 在进行模压成型之前将预成型坯料保持在保温温度下并输送;并且3) 将预成型坯料输送到模压机,并且在模压机中对预成型坯料进行模压成型,以形成结构部件;在步骤1)中,预成型坯料的温度为240-320℃;在步骤2)中,保温温度为200-280℃;并且在步骤3)中,结构部件构造为在至少一个投影方向上具有大于等于1平方米的投影面积。

15.在上述制造方法中,可选地,在步骤1)中包括:在第一挤出机中将原料加热塑化并熔融,以获得第一熔体;在第二挤出机中将纤维与第一熔体进行混合,以获得第二熔体;并且将第二熔体连续地挤出并切断,以获得预成型坯料;并且在步骤3)中,模压机包括模具以及温控装置。

16.在上述制造方法中,可选地,其中,原料包括聚碳酸酯,温控装置包括采用快速热循环技术的急冷急热设备,温控装置操作来使模具的模具型腔的温度在第一预定温度以及低于第一预定温度的第二预定温度之间周期性地变动,急冷急热设备包括:第一流体来源,设置为提供第一工作流体;第二流体来源,设置为提供第二工作流体;第一流体回路,设置在距模具型腔周边第一距离处并与第一流体来源或第二流体来源选择性地成流体连通;以及第二流体回路,设置在距模具型腔周边第二距离处。

17.在上述制造方法中,可选地,在模压成型时,首先向第一流体回路输送第一工作流体,以使模具型腔的温度调整至第一预定温度,然后将预成型坯料输送至模具型腔中,同时

切断第一工作流体的供应、排出在第一流体回路内的第一工作流体,并且向第一流体回路输送第二工作流体,以使模具型腔的温度调整至第二预定温度;其中,第二流体回路构造为用于输送保温流体,以提供恒定的模具温度。

18.在上述制造方法中,可选地,第一工作流体为水蒸汽或高温水、第二工作流体为冷却水,第一工作流体的温度高于第一预定温度,并且第二工作流体的温度低于第二预定温度。

19.在上述制造方法中,可选地,第一流体回路包括多个互相平行地布置的第一流体通道,其中,相邻的第一流体通道之间的第一间距处于35-60mm的范围内,第一距离处于8-25mm的范围内,并且各个第一流体通道分别具有处于5-20mm的范围内的第一直径;并且第二流体回路包括多个互相平行地布置的第二流体通道,其中,相邻的第二流体通道之间的第二间距为50-70mm,每个第二流体通道分别具有20-30mm的第二直径,并且第一距离小于第二距离,第二流体回路与第一流体回路以15-30mm的距离来互相平行地间隔开。

20.在上述制造方法中,可选地,四个到八个第一流体通道并联地连接,以形成单组第一并联通道,并且多组第一并联通道串联地连接来形成第一流体回路;且/或四个到八个第二流体通道并联地连接,以形成单组第二并联通道,并且多组第二并联通道串联地连接来形成第二流体回路,或第二流体回路由多个串联的第二流体通道来形成。

21.在上述制造方法中,可选地,在步骤1)中,聚碳酸酯在100℃下干燥至少4小时后加热塑化,第一熔体的温度为280-320℃;第一熔体通过喷嘴输出至第二挤出机中来与纤维混合,喷嘴的温度为290-300℃,第二挤出机中的料筒的温度分布为:前段280-290℃、中段270-280℃、后段250-260℃;在步骤3)中,第一预定温度为至少130℃,第二预定温度为至少80℃。

22.在上述制造方法中,可选地,原料包括聚碳酸酯与丙烯腈-丁二烯-苯乙烯共混物,温控装置包括模温机;在步骤1)中,聚碳酸酯与丙烯腈-丁二烯-苯乙烯共混物在80℃下干燥4小时后加热塑化,第一熔体的温度为240-270℃;第一熔体通过喷嘴输出至第二挤出机中来与纤维混合,喷嘴的温度为255-265℃,第二挤出机中的料筒的温度分布为:前段230-240℃、中段225-235℃、后段220-230℃;在步骤3)中,模温机配置为将模具温度设定为60-100℃。

23.在上述制造方法中,可选地,在结构部件中,聚碳酸酯或聚碳酸酯与丙烯腈-丁二烯-苯乙烯共混物的重量百分比为60-90%。

24.在上述制造方法中,可选地,纤维选自玻璃纤维、碳纤维、芳纶纤维、天然纤维或它们的组合,其中,纤维具有15-35mm的长度。

25.在上述制造方法中,可选地,在结构部件中,纤维的重量百分比为10-40%。

26.在上述制造方法中,可选地,在步骤2)中,预成型坯料在带有保温加热盖板的传送带上输送,并且保温加热盖板构造为闭合的,以预成型坯料保持在保温温度下。

27.一种结构部件,其采用上述制造方法来制成。

28.在上述结构部件中,可选地,结构部件是电动汽车电池包的上壳体。

29.本申请的用于结构部件的制造方法和结构部件具有可靠性高、制造方便、生产效率高等优点,能够提供采用聚碳酸酯或聚碳酸酯共混材料来通过在线共混长纤维增强热塑

性塑料模压成型工艺制造大尺寸结构部件的解决方案。

附图说明

30.以下将结合附图和优选实施例来对本申请进行进一步详细描述,但是本领域技术人员将领会的是,这些附图仅是出于解释优选实施例的目的而绘制的,并且因此不应当作为对本申请范围的限制。此外,除非特别指出,附图仅是意在概念性地表示所描述对象的组成或构造并可能包含夸张性显示,并且附图也并非一定按比例绘制。

31.图1是用于模压成型工艺的生产线的结构示意图。

32.图2是图1中模压机的结构示意图。

33.图3是图2中第一流体回路的结构示意图。

34.图4是图2中第一流体回路和第二流体回路的结构示意图。

35.图5是图2中的流体通道的连接关系示意图。

36.图6是采用图1所示的生产线获得的产品的立体视图。

具体实施方式

37.以下将参考附图来详细描述本申请的优选实施例。本领域中的技术人员将领会的是,这些描述仅为描述性的、示例性的,并且不应被解释为限定了本申请的保护范围。

38.首先,需要说明的是,在本文中所提到的顶部、底部、朝上、朝下等方位用语是相对于各个附图中的方向来定义的,它们是相对的概念,并且因此能够根据其所处于的不同位置和不同的实用状态而变化。所以,不应将这些或其他方位用语理解为限制性用语。

39.此外,还应当指出的是,对于本文的实施例中描述或隐含的任意单个技术特征,或在附图中示出或隐含的任意单个技术特征,仍能够在这些技术特征(或其等同物)之间继续进行组合,从而获得未在本文中直接提及的本申请的其他实施例。

40.应当注意的是,在不同的附图中,相似的参考标号表示相似或大致相似的组件。

41.图1是用于模压成型工艺的生产线的结构示意图。其中,用于模压成型工艺的生产线100包括:第一挤出机110、第二挤出机120、传送带130、输送装置140、模压机150以及未示出的温控装置。

42.第一挤出机110带有第一料斗111和喷嘴112。第一料斗111用于接收已经经过通风干燥处理的原料10。原料10在第一挤出机110内的塑化单元或料筒内进行剪切加热塑化,使得原料10变为熔融状态,以便在喷嘴112处获得不间断地挤出的第一熔体11。可以根据需要来设定第一熔体11的温度,例如,可设定为310℃。在本申请的一个实施例中,本领域技术人员可以根据实际需要来设置第一挤出机110内的第一熔体的温度。在本申请的一个实施例中,喷嘴112的温度可为290-300℃。

43.在本申请的实施例中,原料10在第一挤出机110内被加热并且温度逐渐升高。如本领域技术人员所认知的那样,原料10可为热塑性化合物、热塑性塑料或热塑性树脂。在加热到一定温度之后,原料10将会发生塑化(plasticize),使得原料10的固体形态逐渐地转化为熔融形态。

44.本申请所公开的实施例中的原料10包括热塑性树脂,例如为聚碳酸酯(pc)或聚碳酸酯共混物(pc blend)。聚碳酸酯共混物(pc blend)包括聚碳酸酯(pc)加上从聚丙烯

(pp)、聚酰胺(pa)、丙烯腈-丁二烯-苯乙烯(abs)及其他组合物的集合中选择的至少一种。在本申请的一个实施例中,原料10是聚碳酸酯(pc)。在本申请的一个另一个实施例中,原料10是聚碳酸酯(pc)和丙烯腈-丁二烯-苯乙烯(abs)共混物。在输入第一料斗111之前,原料10已经在未示出的通风干燥装置中进行了预定时长和预定温度下的干燥。例如,在本申请的一个实施例中,包括聚碳酸酯(pc)的原料10在通风干燥箱中100℃之下干燥4小时。在另一个实施例中,包括聚碳酸酯(pc)和丙烯腈-丁二烯-苯乙烯(abs)共混物的原料10在通风干燥箱中80℃之下干燥4小时。

45.第二挤出机120带有纤维切断器121、第二料斗122和挤出头123。纤维切断器121构造为用于将连续纤维20切断为具有期望长度的纤维21。该期望长度可根据实际需要来设定,例如可为15-35mm。在本申请的一个实施例中,纤维的长度设定为25mm。

46.连续纤维20和纤维21可以选自玻璃纤维、碳纤维、芳纶纤维、天然纤维以及以上一种或多种的混合。在本申请的一个实施例中,连续纤维20可为从欧文斯科宁公司商业地获得的玻璃纤维。玻璃纤维可进行表面处理来协助其与第一熔体11进行结合。

47.第二料斗122用于接收第一熔体11和纤维21,并且第一熔体11和纤维21在第二挤出机120内混合。原料10和连续纤维20的供应量可决定最终产物中的原料与纤维的重量比。例如,连续纤维20所占的重量占比可为在最终产品总重量的10%-40%之间。在本申请的一个实施例中,原料10和连续纤维20的重量比为70:30。在本申请的一个实施例中,第二挤出机120中包括料筒,原料和纤维输送通过料筒,并且料筒需要具备一定的温度来确保混合的进行。例如,在原料10为聚碳酸酯的实施例中,第二挤出机120中的料筒的前段可具有280-290℃的温度,中段具有270-280℃的温度,且后段具有250-260℃的温度。在原料10为聚碳酸酯与丙烯腈-丁二烯-苯乙烯共混物的实施例中,第二挤出机120中的料筒的前段可具有230-240℃的温度,中段具有225-235℃的温度,且后段具有220-230℃的温度。

48.第一挤出机110和第二挤出机120中的至少一个可为带有螺杆或双螺杆的装置,包括但不限于双螺杆机等,使得第一挤出机110和第二挤出机120中的料筒自身以及位于料筒内部的原料能够在外力的驱动下在图1中示意性地示出的箭头所示的方向上转动。例如,至少第二挤出机120可带有双螺杆装置来进行原料与纤维的混合。

49.挤出头123用于连续地挤出第二熔体22。第二熔体22也可具有相应的第二熔体温度,例如可为310℃。类似地,本领域技术人员也可以根据实际需要来设置第二挤出机120内的第二熔体的温度。在一个实施例中,原料10为聚碳酸酯,并且第二熔体22的温度为280-320℃。在另一个实施例中,原料10为聚碳酸酯与丙烯腈-丁二烯-苯乙烯共混物,并且第二熔体22的温度为240-270℃。挤出头123可以具备期望的横截面形状,以便获得具备期望横截面形状的第二熔体22。例如,期望的横截面形状可为长方形或正方形。

50.传送带130带有挤出料切断装置131和保温加热盖板132。挤出料切断装置131用于将第二熔体22切断,以形成预成型坯料30。在本申请的一个实施例中,预成型坯料30设置为具有相对较厚的坯料厚度,例如30-50mm的坯料厚度。在另一个实施例中,坯料厚度设置为大约40mm。预成型坯料30可具有240-320℃的温度,例如为与第二熔体22的温度大致相等的温度。预成型坯料30由传动带130来输送,传动带130上设置有保温加热盖板132,并且预成型坯料30在保温加热盖板132之下由传送带130来输送。保温加热盖板132可构造为闭合的,并且提供大约200℃-280℃的保温温度,这有利于将预成型坯料30保持在期望的保温温度

下。在本申请的一个实施例中,保温温度为大约250℃。因此,当预成型坯料30通过切断第二熔体22来形成之后,预成型坯料30的温度将逐渐调整(例如,降低或升高)至保温温度,并且在大致保持在保温温度下的情况下在传送带130上输送。

51.设置较厚的坯料厚度和/或保持较高的保温温度的目的在于减缓预成型坯料30的散热速度,以使得预成型坯料30在输送到下一个加工步骤之前能够具备期望的温度,有利于后续的模压成型操作。

52.此外,预成型坯料30可具有预定的长度。例如,根据挤出头123的横截面尺寸、每次模压成型所需要的预成型坯料30的数目以及最终产品的尺寸和重量,可以大致确定所需要的预成型坯料的长度。通过设定挤出料切断装置131的工作时机和传送带130的传送速度,能够获得期望的预定长度。容易理解的是,预成型坯料30的横截面大致与挤出头123的横截面相类似。横截面尺寸可为任何合适的几何形状,包括但不限于正方形、长方形、梯形、圆形或椭圆形的一部分等。

53.输送装置140可为机械手或机器手,以便将预成型坯料30从传动带130输送到模压机150上来进行进一步的模压成型操作。

54.模压机150可包括模具和温控装置。模压机150的具体构造将在下文中详细地解释。根据本申请的一个实施例的模压机150旨在提供60至120℃的模具温度,并且模压机150提供的模压压力为1500-4500吨。在本申请的一个实施例中,模压机150提供的模压压力为3200吨。在本申请的一个实施例中,模压机采用水力或液压来进行模压成型。然而,根据其他实施例,也可以采用其他合适的压力来源。

55.因此,上述生产线用于执行根据本申请的一个实施例的结构部件的制造方法,包括下列步骤:1) 将包括聚碳酸酯或聚碳酸酯与丙烯腈-丁二烯-苯乙烯共混物的原料进行通风干燥;2) 将干燥后的原料输送至第一挤出机进行剪切加热塑化,以获得熔融的第一熔体;3) 将第一熔体通过喷嘴输送至第二挤出机,同时将纤维输送入第二挤出机来与第一熔体进行混合,以获得第二熔体;4) 将第二熔体通过挤出头进行连续挤出;5) 通过挤出料切断装置切断挤出的第二熔体,获得预成型坯料;6) 将预成型坯料输送在保温状态下进行输送,例如通过带有保温加热盖板的传送带来输送;7) 将预成型坯料输送至模压机中的模具,并进行模压成型。

56.图2是图1中模压机的结构示意图。模压机150提供了上模151和下模152,并且还具有采用快速热循环成型技术(rhcm)的急冷急热温控装置160。温控装置160包括:用于提供第一工作流体的第一流体源161、用于提供第二工作流体的第二流体源162、用于调节第一工作流体和第二工作流体的输出的第一阀163、设置在上模151和下模152中的一个或多个流体回路、用于将工作流体进行分流的第二阀164以及用于排泄工作流体的排泄通道165。

57.上模151和下模152构造为用于提供模压压力,以便将预成型坯料30模压成型为期望的形状。在图示的实施例中,上模151和下模152已经压紧并且预成型坯料30已经在垂直方向上进行模压成型。上模151和下模152内设置有至少第一流体回路1和第二流体回路2。

第一流体回路1和第二流体回路2分别包括多个平行地布置的流体通道。例如,第一流体回路1可围绕着上模151的底部边缘及下模152的顶部边缘设置,使得各个流体通道距上模151的底部边缘及下模152的顶部边缘的距离大致相等。类似地,第二流体回路2也可围绕着上模151的底部边缘及下模152的顶部边缘设置,使得各个流体通道距上模151的底部边缘及下模152的顶部边缘的距离大致相等。这有利于各个流体回路在预成型坯料30周围提供大致均匀的加热或冷却能力。

58.第一流体源161构造为用于向第一流体回路1输送第一工作流体,第一工作流体具有比第一预定温度更高的温度,以便将模具型腔(也即,位于上模151与下模152之间的空间)的温度加热至第一预定温度。在本申请的一个实施例中,第一工作流体可为高温水或水蒸汽,例如可为具有大约180℃的温度的水蒸气,或具有120℃以上的温度的水或水蒸汽。当在本文中使用时,“高温水”指的是至少具有100℃或120℃以上的温度的水。第一预定温度可为100至150℃之间的温度,例如130℃。

59.第二流体源162构造为用于向第一流体回路1输送第二工作流体,第二工作流体具有比第一预定温度更低的温度,以便将模具型腔的温度冷却至第二预定温度并维持在第二预定温度下。在本申请的一个实施例中,第二工作流体可为冷却水,例如具有25℃的温度的冷却水。第二预定温度可为60至100℃之间的温度。在本申请的一个实施例中,第二预定温度由模具型腔固定板处的温度来确定,并且所期望的是第二预定温度为大约80℃。

60.在使用中,首先调节第一阀163,以便将来自第一流体源161的第一工作流体输送至第一流体回路1,将模具型腔加热至第一预定温度。然后,机械手140将预成型坯料30从传动带130输送到上模151和下模152之间,并且由上模151和下模152进行压缩。同时,切断第一流体源161的流体供应并向第一流体回路1中吹入空气,以便迫使第一流体回路1中的第一工作流体移动至第二阀164。在第二阀164处,水蒸汽通过排泄通道165排出,而液态水回收至温控装置160中用于重复使用。此外,调节第一阀163,以便切断至第一流体回路1的第一工作流体的供应,并将来自第二流体源162的第二工作流体输送至第一流体回路1,以便将模具型腔的温度调节至第二预定温度。

61.此外,第二流体回路2可与未示出的保温流体供应源成流体连通,并且在第二流体回路2之内提供有保温流体,以便提供恒定模具温度。在本申请的一个实施例中,保温流体为具有一定温度的水。在本申请的另一个实施例中,第二流体回路2构造为旨在提供大约70-100℃的恒定模具温度,例如大约80℃的恒定模具温度。

62.总结之,本申请的温控装置操作来使模具的模具型腔的温度在第一预定温度以及低于第一预定温度的第二预定温度之间周期性地变动。因此,在预成型坯料30开始与模具型腔接触时,模具型腔所具有的较高的第一预定温度可以延缓预成型坯料30温度的下降,避免最终成型的结构部件产生大的翘曲变化。当预成型坯料30开始模压成型之后,模具型腔的温度被快速调节至第二预定温度,从而能够加快最终成型的结构部件的降温冷却,减少成型时间,提高生产效率。

63.为了确保上述操作过程能够完成,可在模具型腔周围设置聚合物材料来形成保温层153。

64.根据实际需要,第一工作流体、第二工作流体和/或保温流体可采用水或水蒸汽,也可为任何其他合适的导热介质。

65.图3是图2中第一流体回路的结构示意图。第一流体回路1中的各个第一流体通道之间的第一间距d1可构造为在35-60mm之间,例如可为45mm。各个第一流体通道距模具型腔的表面的第一距离h1可为8-25mm,例如可为15mm。各个第一流体通道构造为具有圆形横截面并可分别具有5-20mm的第一直径r1,第一直径r1例如可为15mm。

66.图4是图2中第一流体回路和第二流体回路的结构示意图。如图所示,第二流体回路2中的各个第二流体通道之间的第二间距d2可为40-80mm,例如65mm。第二流体通道设置在比第一流体通道距模具型腔的表面更远的位置处,且第二流体通道距第一流体通道的间隔距离h2可为20-40mm,例如25mm。各个第二流体通道可分别构造为具有圆形横截面并具有第二直径r2,第二直径r2可为20-40mm,例如24mm。

67.本申请的实施例将第一流体通道设置在比第二流体通道距模具型腔更近的距离处,使得第一流体通道距模具型腔的第一距离小于第二流体通道距模具型腔的第二距离。例如,在图示的实施例中,第一距离为15mm,第二距离为40mm。

68.图5是图2中的流体通道的连接关系示意图。图5以示例性的方式示出了第一流体回路1的一个实施例的结构。第一流体回路1包括串联地连接的多组第一流体通道1a、1b和1c,并且这些多组第一流体通道1a、1b和1c首尾相连来形成往复的流体通道结构。在使用中,第一工作流体或第二工作流体依次在箭头a1、a2、a3和a4所示的方向上流动并经过多组第一流体通道1a、1b和1c,使得第一工作流体或第二工作流体对模具型腔进行充分的加热或冷却。

69.此外,尽管图中示出了各组第一流体通道1a、1b和1c分别包括四个并联的第一流体通道,但根据需要可以设置四个到八个之间的并联的第一流体通道,例如包括五个、六个或七个并联的第一流体通道。尽管未相识示出,但容易理解的是,第二流体回路2也可具有与上文所描述的类似的构造。在本申请的一个实施例中,第二流体回路2构造为由多个串联的流体通道形成,而不具有与第一流体回路1相类似的并联构造。

70.图6是采用图1所示的生产线获得的产品的立体视图。其中,产品200由上模151和下模152对预成型坯料30进行模压来形成,并且产品200在至少一个投影方向上具有大于或等于1平方米的投影面积。在其他实施例中,产品200具有至少1.2、1.5、1.8或2平方米的投影面积。在一个实施例中,产品200为电动汽车电池包的上壳体。电池包例如可为用于驱动电动汽车的动力电池。

71.当在本文中使用时,投影面积指的是在产品200的六面视图中的某一个上所看到的投影轮廓的面积。例如,对于电动汽车电池包的上壳体,投影面积可以指在俯视图或垂直/重力方向上所看到的上壳体的面积。换言之,上述投影面积可以指在电动汽车电池包的上壳体安装就位时在水平面上的正投影面积。投影方向可为模具的合模方向,或与模具的合模方向相平行。合模方向指的是上模151朝向下模152运动的方向。在本申请的一个实施例中,合模方向大致为垂直方向。

72.一方面,产品200需要通过行业标准测试,如气密性和火烧测试。聚碳酸酯(特别是经过纤维增强后)具有更良好的机械性能、高耐热性、优良的阻燃性能及自息性。聚碳酸酯燃烧后形成的碳化层还可以阻隔火燃,减少高温和火对树脂的影响,这有助于产品200通过电池包的外燃测试。

73.另一方面,lft-d工艺可以帮助在最终的产品上获得比注塑成型更长的纤维长度,

有助于提高力学性能(特别是抗冲击性方面)并通过气密测试。在本申请的一个实施例中,产品200中的纤维的长度在2-10mm。纤维的直径约为11-17μm。

74.通过采用快速热循环成型技术来控制模具温度,能够适应不同阶段的需要并缩短生产周期,从而使大规模生产成为可能。高的模具温度有助于抵消预成型坯料在等待下一个成型周期时在传送带上的热损失和在输送过程中暴露于空气导致的热损失。通过采用工作流体进行冷却有助于有效地带走深层熔融材料中的热量,最大限度地减小后收缩效应,使结构部件的翘曲量变小。

75.通过采用图1所示的生产线以及图2-5中所示的模压机150及温控装置160,能够使用聚碳酸酯(pc)和玻璃纤维来生产产品。例如,在本申请的一个实施例中,聚碳酸酯(pc)所具有的熔体指数mvr 为9 cm3/10 min (300℃, 1.2 kg),拉伸模量为2400 mpa, 缺口冲击强度为12 kj/m2。

76.通过采用lft-d生产线以及常规模温机,能够使用聚碳酸酯(pc)和丙烯腈-丁二烯-苯乙烯(abs)的共混物以及玻璃纤维来生产产品。聚碳酸酯(pc)和丙烯腈-丁二烯-苯乙烯(abs)的共混物可具有的熔体指数mvr 为17 cm3/10 min (240℃, 5 kg),拉伸模量为2700 mpa, 缺口冲击强度为30 kj/m2。

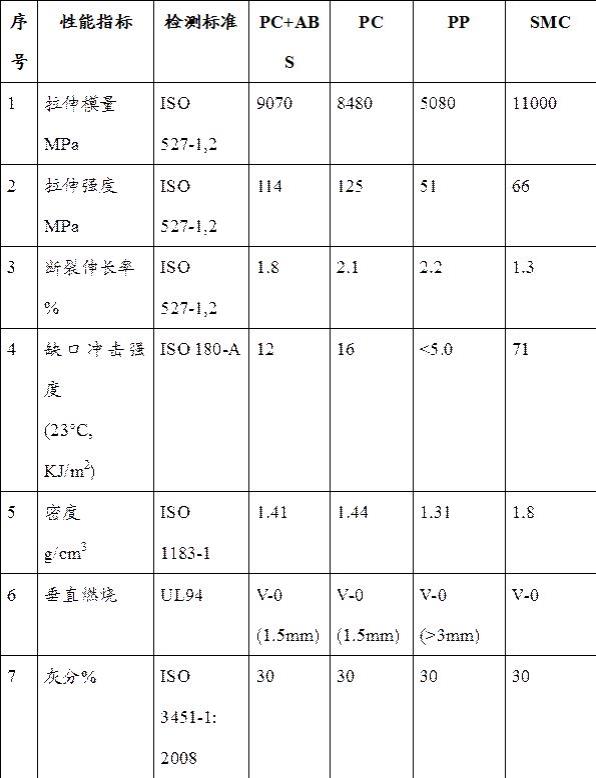

77.上述原料的性能在以下的表1中示出。

序号性能指标检测标准pc+abspc1拉伸模量(mpa)iso527-1,2270024002拉伸强度(mpa0iso527-1,265663断裂伸长率(%)iso527-1,2>501204缺口冲击强度(23

°

c,kj/m2)iso180-a30655密度(g/cm3)iso1183-11.181.26垂直燃烧ul94v-0(1.5mm)v-0(1.5mm)

78.表1 原料的性能。

79.玻璃纤维材料的性能在以下的表2中示出。序号性能指标玻纤1拉伸模量(mpa)735002拉伸强度(mpa)35003断裂伸长率(%)4.74直径(μm)175线密度(tex)2400

80.表2玻璃纤维的性能。

81.本申请还对由聚丙烯(pp)制成的产品和通过smc工艺制成的产品的性能进行了测试,以便与上文所公开的制造方法和结构部件进行比较。

82.聚丙烯(pp)同样采用在线共混模压工艺来成型制造相同的部件。具体而言,将通过喂料斗把干燥后的聚丙烯粒料经过第一挤出机的塑化单元进行剪切加热塑化,设定第一熔体温度为240℃。通过喷嘴连续不间断挤出第一熔体,并流入第二挤出机上的第二料斗。连续玻璃纤维通过纤维切断器切断成长度为25mm的纤维。塑化后的第一熔体与切断后的纤维同时输送进第二料斗,其中,聚丙烯(pp)与纤维的重量比为70:30。通过第二挤出机内的

双螺杆对聚丙烯(pp)与纤维进行充分的共混,然后通过挤出头在熔体温度为240℃下连续挤出矩形截面的高温坯料。经过挤出料切断装置获得预成型坯料,预成型坯料经过设计带有保温加热盖板的传送带时,保温加热盖板是闭合状态并提供200℃的热源温度。通过机械手抓取预成型坯料放置在模具上,通过模压机合模压缩成型。最后获得产品形状如图2所示的结构部件。模压机的模压压力为3200 吨并采用传统的模温机来提供23℃的恒定模具温度。

83.热固性树脂材料smc工艺包括将smc片材按制品形状和尺寸进行裁剪,然后将多层片材堆叠至指定厚度后放入模具中。模具表面温度保持在150℃。模具闭合并施加合模压力来压缩smc片材,经过4分钟的固化时间后,打开模具并将产品从模具中顶出。

84.以上各种材料制成的产品性能测试结果在表3中示出,其中,样条取样为熔体流动方向,即为纤维定向方向。

85.表3材料性能测试结果对比。

86.表4为以上各种材料制成的产品的其他参数和测试结果的对比。

材料工艺密度g/cm3拉伸模量mpa产品体积cm3产品重量kg产品变形量燃烧测试气密测试(3.5kpa)smc模压1.8011000619713.10很小通过只能通过<3.0kpapp模压1.31508061979.53大不能通过通过pc模压1.449070619710.48较小通过通过

87.表4。

88.总结之,与现有技术相比,本申请的技术方案至少具有如下优势:1.本申请获得的最终制品比现有的热塑性树脂制成的制品具有更好的强度和冲击性能,特别是优于传统的增强材料。

89.2.与聚丙烯(pp)相比,本申请获得的最终制品不仅在拉伸模量、拉伸强度和缺口冲击强度上有大幅度的性能提升,而且增强的聚碳酸酯复合材料仍体现出优异的热稳定性和阻燃性。因此,根据本申请的实施例制备的电动汽车电池包上壳体能够通过国家标准gb/t 31467.3 所规定的火烧测试和2.0mm下的ul94 v0 测试。

90.3.与热固性树脂材料smc工艺相比,本申请获得的最终制品不仅在断裂伸长率上有更好的表现,更容易通过气密性的测试,而且基于8000~9000 的拉伸模量及1.41~1.44 g/cm3密度,可以达到相同的固有频率并可以做到减重20%左右。本申请采用了可回收再利用的热塑性材料并且具有更短的成型周期(小于90秒)。smc工艺需要较长的固化时间,故成型周期一般为4-5分钟。

91.4.基于本发明的制备方法可以成型大尺寸复杂几何形状的部件。通过采用温控装置160,利于材料的熔体在模具型腔内展现出更好的流动性能,更长的流动距离,进而解决基于聚碳酸酯和聚碳酸酯共混物材料难以成型大尺寸复杂结构产品的问题。

92.5.通过根据本申请的冷却回路布局和链接方式,可以提供期望的模具温度并缩短成型周期,以实现大批量高效率生产。

93.6.制备获得的结构部件具有低密度、高强度、耐冲击以及优异的阻燃性。该结构部件适用于电动汽车电池包的上盖,可以满足电动汽车用锂离子动力蓄电池的安全要求,并通过国家标准gb/t 31467.3规定的气密和火烧测试。

94.本说明书参考附图来公开本申请,并且还使本领域中的技术人员能够实施本申请,包括制造和使用任何装置或系统、选用合适的材料以及使用任何结合的方法。本申请的范围由请求保护的技术方案限定,并且包含本领域中的技术人员想到的其他实例。只要此类其他实例包括并非不同于请求保护的技术方案字面语言的结构元件,或此类其他实例包含与请求保护的技术方案的字面语言没有实质性区别的等价结构元件,则此类其他实例应当被认为处于由本申请请求保护的技术方案所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1