用于机动车发动机舱的隔音板的制作方法

1.本发明涉及一种用于机动车发动机舱的隔音板以及这种隔音板的制造方法。

背景技术:

2.制造用于机动车发动机舱的隔音板如文献fr 3 024 675 a1中是已知的,所述隔音板包括:

3.·

具有正面和背面的多孔壳,所述壳基于聚氨酯泡沫制成,

4.·

通过在背面上包覆成型在所述多孔壳上的由能弹性压缩模制的聚氨酯泡沫制成的弹力层,所述弹力层的聚氨酯泡沫的一部分进入所述多孔壳的一部分厚度中,从而使所述多孔壳在其背面具有集成的密封屏障,

5.使得所述隔音板能通过以下方式实现隔音:

6.·

根据“质量

‑

弹簧”原理通过隔绝实现隔音,其中质量由所述多孔壳形成,

7.·

以及由所述多孔壳的孔隙通过吸音实现隔音。

8.因此,通过这种布置,壳参与了声波的吸收。

9.然而,观察到这种吸音在中频特别是在500至1000hz之间没有获得优化。

10.当希望优化多孔元件(在这种情况下为上述壳)的中频吸音性能时,已知在其上覆盖“阻力层”,与所述元件相比其对空气通过具有的阻力更大,以获得获得j.f.阿拉尔德在《多孔介质中的声音传播》(爱思唯尔,2009年第2期,第266

‑

271页)一文中所描述的“双向渗透”效果。

11.然而,添加这中“阻力层”使隔音板的制造更加复杂,并导致增加相关的额外成本。

12.本发明的目的在于克服该缺点。

技术实现要素:

13.为此,且根据第一方面,本发明提出一种用于机动车发动机舱的隔音板,所述隔音板包括:

14.·

具有正面和背面的多孔壳,所述多孔壳基于聚氨酯泡沫制成,

15.·

通过在背面上包覆成型在所述多孔壳上的由能弹性压缩模制的聚氨酯泡沫制成的弹力层,所述弹力层的聚氨酯泡沫的一部分进入所述多孔壳的一部分厚度中,从而使所述多孔壳在其背面具有集成的密封屏障,

16.使得所述隔音板能通过以下方式实现隔音:

17.·

根据“质量

‑

弹簧”原理通过隔绝实现隔音,其中质量由所述多孔壳形成,

18.·

以及由所述多孔壳的孔隙通过吸音实现隔音。

19.所述隔音板的特征在于:

20.·

所述多孔壳的聚氨酯泡沫是集成的表皮式泡沫,使得所述多孔壳具有:

21.ο密度大致均匀的芯,

22.ο以及多孔表皮,对应于在其中所述聚氨酯泡沫的密度大于所述芯的密度的厚度

部分,

23.·

所述多孔壳的整体密度在150至350kg/m3之间,使得所述多孔壳的表面密度足以满足其作为质量的作用,

24.·

为优化吸收中频声波,所述多孔表皮在所述正面具有:

25.ο0.3到2mm之间的厚度,

26.ο和渗透性,使得在所述多孔壳中切割并组成所述多孔表皮的2mm厚度的泡沫条具有250至2000n.s.m

‑3之间的空气流动阻力。

27.众所周知,集成的表皮式聚氨酯泡沫包括中等密度的泡沫芯,其被具有相同化学性质的高密度表皮围绕,所述芯和所述表皮在单独的模制操作中生产。

28.如上所述,表皮与泡沫厚度成比例,该泡沫密度大于芯的密度,应理解实际上,表皮的这种密度在朝外表面移动时逐渐加大。

29.表皮的厚度特别取决于用于形成泡沫的膨胀剂的类型,并且还取决于模具中使用的温度和压力条件。

30.关于壳的整体密度,应考虑其总体积以便确定壳的密度,但应理解所述壳包括:

31.·

上述的芯,其具有恒定密度,

32.·

上述的表皮,其密度向外表面移动时加大,

33.·

以及因此被来自弹力层的泡沫穿过的一部分厚度。

34.通过提出的布置,壳具有密度均匀的芯,该芯通过吸音将起到隔音的常规作用。

35.由于壳具有由模制产生的多孔表皮,因此通常将现有技术中已知的“阻力层”的作用赋予所述壳体的正面上具有适当渗透性的所述表皮。

36.这样,无需增加“阻力层”,所述层由集成在泡沫中的表皮形成,这简化了隔音板的生产并降低了其制造成本。

37.还应注意的是,表皮的存在使得可以保护隔音板免受可能暴露于其中的诸如水或油之类的流体的影响,并且可以防止或至少限制所述流体在壳中的渗透,如果被其浸渍,则隔音板将不再能够发挥其吸音作用。

38.最后,具有模制的隔音板使得可以非常容易地在其上赋予几何形状,使得可以最佳地匹配待保护的发动机元件的形状,从而限制声音泄漏。

39.根据第二方面,本发明提出了一种用于制造这种隔音板的方法。

附图说明

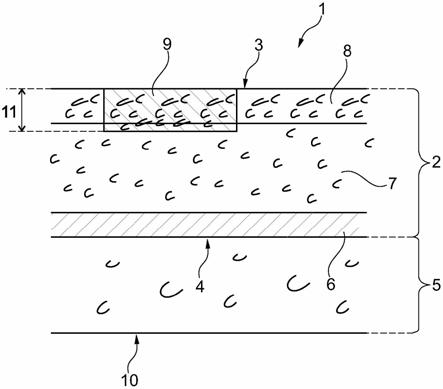

40.下述参照附图的描述将体现出本发明的其他特征点和优点,附图为根据一个实施例的隔音板的局部示意剖视图。

具体实施方式

41.参考附图,描述了用于机动车发动机舱的隔音板1,所述隔音板包括:

42.·

具有正面3和背面4的多孔壳2,所述多孔壳基于聚氨酯泡沫制成,

43.·

通过在背面上包覆成型在所述多孔壳上的由能弹性压缩模制的聚氨酯泡沫制成的弹力层5,所述弹力层的聚氨酯泡沫的一部分进入所述多孔壳的一部分厚度中,从而使所述多孔壳在其背面具有集成的密封屏障6,

44.使得所述隔音板能通过以下方式实现隔音:

45.·

根据“质量

‑

弹簧”原理通过隔绝实现隔音,其中质量由所述多孔壳形成,

46.·

以及由所述多孔壳的孔隙通过吸音实现隔音。

47.所述隔音板的特征还在于:

48.·

所述多孔壳的聚氨酯泡沫是集成的蒙皮式泡沫,使得所述多孔壳具有:

49.ο密度大致均匀的芯7,

50.ο以及多孔表皮8,对应于在其中所述聚氨酯泡沫的密度大于所述芯的密度的厚度部分,

51.·

所述多孔壳的整体密度在150至350kg/m3之间,使得所述多孔壳的表面密度足以满足其作为质量的作用,

52.·

为优化吸收中频声波,所述多孔表皮在所述正面具有:

53.ο0.3到2mm之间的厚度,尤其是在0.4到0.7mm之间,

54.ο以及渗透性,使得在所述多孔壳中切入

‑

例如通过水射流切割

‑

并组成所述多孔表皮的2mm厚度11的泡沫条9具有250至2000n.s.m

‑3之间的空气流动阻力。

55.为了便于测量,优选地在大致平坦的区域中,例如尺寸为50

×

50mm平坦的区域中,取泡沫条9。

56.根据一个实施例,壳2在压缩下具有的杨氏模量在106到108pa之间。

57.为进行这样的测量,例如通过水射流切割,将壳2与弹力层5分离来获取壳2的样品。

58.为了便于测量,在大致平坦的和厚度大致恒定的区域中获取所述样品。

59.具有这种杨氏模量的壳2具有足够的刚度,以避免出现高频共振峰。

60.根据一个实施例,壳2的芯7具有相对较低的α曲折度,典型地小于1.8,使得可以在表皮8存在的情况下避免中高频吸音饱和。

61.根据一个实施例,壳2具有的厚度

‑

该厚度可以是可变的

‑

在3至30mm之间,尤其是在7至15mm之间。

62.根据一个实施例,壳2的整体密度在150至250kg/m3之间。

63.通过具有这样的厚度和整体密度,壳2具有足够的表面密度,以使其有效地用作隔音中的质量弹簧系统中的质量。

64.根据一个实施例,弹力层5在压缩下具有的杨氏模量在104和2

×

105pa之间。

65.为进行这种测量,例如通过水射流切割,将弹力层5与壳2分离来获取弹力层5的样品。

66.根据一种实施方式,弹力层5具有的密度在40至120kg/m3之间,尤其是在70至90kg/m3之间。

67.根据未示出的实施例,弹力层5的泡沫也是集成的表皮式泡沫,其外表面10以与壳2的正面3相同的方式具有多孔表皮。

68.然后可以观察到弹力层5产生的吸声现象,并放大与存在表皮有关的中频吸音,如壳2的情况,当所述壳贴合复杂发动机形状时,这是非常有效的。

69.根据一个实施例,弹力层5具有的厚度在10至40mm之间。

70.为制造壳2和弹力层5,水用作膨胀剂(壳2的泡沫前体混合物中水的比例,是使得

可以调节其整体密度的因素之一),还有模具温度和模制后获得的密度。

71.最后,描述了一种用于制造这种隔音板1的方法,所述方法包括以下步骤:

72.·

通过将第一聚氨酯泡沫前体混合物注入到限定第一模腔的模具中,生产具有正面3和背面4的吸收壳2,所述第一聚氨酯泡沫前体混合物的配方和模制的物理条件被安排为,使得所述吸收壳具有密度大致均匀的芯7和在所述正面上由密度增强的泡沫的厚度部分形成的多孔表皮8,

73.·

生产第二模腔,例如通过改变所述模盖进行生产,第二模腔中设置了所述吸收壳,其背面4朝向所述第二模腔,所述第二模腔限定与所述背面相对的模制空间,

74.·

通过将第二能弹性压缩聚氨酯泡沫前体混合物注入所述模制空间,在所述背面上包覆成型弹力层5,所述第二能弹性压缩聚氨酯泡沫前体混合物的配方、模制的物理条件和所述背面上的所述多孔表皮的孔隙度被布置为,使得所述弹力层的泡沫进入所述多孔壳到多孔壳的一部分厚度中,从而生产密封屏障6。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1