一种热缩管的制造方法与流程

1.本发明涉及管材加工工艺,尤其涉及一种热缩管的制造方法。

背景技术:

2.热缩管在工业、电子、医疗等领域具有广泛的应用,如包覆电线电缆、保护电子部件、组装医疗配件等。在某些应用中,为了避免由于热缩管的管壁较厚使包覆后的物体的尺寸大幅增加,同时为了确保热缩管能提供足够的收缩力,往往会使用薄壁且高收缩率的聚酯类热缩管。

3.已有的聚酯类热缩管专利,如cn104262911b、cn105764959a、us5403454、us6528133等,主要对聚酯热缩管的原料进行研究,提出了一些适合制作热缩管的聚酯原料及其特性粘度。比如,作为聚酯类热缩管的优选聚酯原料,其共聚单体包含除对苯甲二酸、乙二醇之外的占比为40wt%以下的其它单体,且其特性粘度在0.65至1.00dl/g的范围内。然而,这些专利所述的多数聚酯原料配方需要将至少两种由不同生产商提供的聚酯原料进行配比混合,工艺上较为繁琐。此外,这些专利中所述的工艺采用的径向扩张比最大仅为4.0,且制得的聚酯热缩管的壁厚最薄仅可达到0.03mm,径向收缩率也普遍不超过50%。

技术实现要素:

4.本发明所要解决的技术问题是提供一种热缩管的制造方法,解决了需要多种聚酯原料进行配比混合,同时制得的热缩管的管壁较厚,且其径向收缩率不超过50%的问题。

5.本发明为解决上述技术问题而采用的技术方案是提供一种热缩管的制造方法,包括如下步骤:s1:对管材进行加热;s2:对所述管材进行径向扩张和轴向拉伸;s3:对拉伸后的所述管材进行冷却,得到所述热缩管。

6.优选地,所述步骤s1中所述管材的温度被加热到90℃~125℃时执行步骤s2。

7.优选地,所述步骤s2中所述管材的径向扩张比为4.56~5.98,所述径向扩张比为扩张后管材的内径与扩张前管材的内径之比。

8.优选地,所述步骤s1中向所述管材内充气对所述管材进行径向扩张,充气后所述管材的内外气压差值为2.7bar~8bar。

9.优选地,所述步骤s2中轴向拉伸的速度为12mm/s~35mm/s。

10.优选地,所述步骤s2中轴向上的拉伸倍数为1.09~1.88,所述拉伸倍数为所述管材轴向拉伸距离与受热区域的轴向长度的比值。

11.优选地,所述步骤s3中成型后的聚酯热缩管的壁厚为0.006mm~0.02mm。

12.优选地,所述步骤s2中,当所述管材受到的拉力小于设定的下限力值时,对所述管材开始轴向拉伸;轴向拉伸过程中,当所述管材受到的拉力大于设定的上限力值时,对所述管材停止轴向拉伸。

13.本发明对比现有技术有如下的有益效果:本发明提供的热缩管的制造方法,在径向扩张的同时进行轴向拉伸,无需对多种聚酯原料进行配比混合,同时可制得壁厚在0.006

至0.020mm范围内的聚酯热缩管,该壁厚范围远小于现有聚酯热缩管的壁厚。采取4.5或更高的径向扩张比,且可在仅使用单种聚酯原料的条件下,使成型后的聚酯热缩管达到50%以上的径向收缩率。因此,本发明提供的热缩管的制造方法中,采取的径向扩张比高于现有技术的径向扩张比,制得的热缩管的收缩率高于现有聚酯热缩管的收缩率,制得的热缩管的壁厚薄于现有聚酯热缩管的壁厚,且制作过程中可免去多种聚酯原料配比混合的相关工序,节省了工序和成本。

附图说明

14.图1为本发明实施例中聚酯管材径向扩张前的示意图;

15.图2为本发明实施例中聚酯管材径向扩张后的示意图;

16.图3为本发明实施例中聚酯管材径向扩张后的示意图。

具体实施方式

17.下面结合附图和实施例对本发明作进一步的描述。

18.半结晶聚合物热缩管的成型工艺的基本原理是,将聚合物管材加热并施加外力使其径向扩张,随后对管材进行冷却,再移除先前施加的外力。加热扩张时,聚合物结构中的可活动的非晶区发生形变,径向应力被储存于非晶区的分子链中。随后冷却管材时,非晶区的分子链失去活动能力,所以管材无法恢复至扩张前的形态。此时热缩管已经成型,可以移除先前施加的外力。

19.使用热缩管时,需要对其进行加热,使非晶区的分子链再次获得活动能力。在之前储存的径向应力的作用下,管材发生径向收缩,试图恢复到扩张前的形态。

20.利用上述原理,本发明提供的热缩管的制造方法包括如下步骤:

21.步骤s1:对管材进行加热。本实施例中采用的管材为聚酯管材,聚酯管材的原料可以采用单一厂商提供的单一聚酯原料,无需对多种聚酯原料进行配比混合,如采用indorama ventures(泰国因多拉玛公司)生产的ramapet r180聚酯原料、海南逸盛石化有限公司生产的ys-y01聚酯原料或eastman chemical company(美国伊士曼化学公司)生产的tritan mx711聚酯原料。具体地,通过加热装置将所述管材加热到温度为90℃~125℃时进行径向扩张,所述加热装置可沿着所述管材的轴向进行移动加热,所述管材加热的温度就是所述加热装置的温度,可以通过程序直接控制,在程序的的控制下,所述加热装置的温度升到预设温度。

22.步骤s2:对所述管材进行径向扩张和轴向拉伸。

23.当所述加热装置的温度升到指定的温度后,对所述管材进行径向扩张,优选地,所述管材的温度被加热到90℃~125℃时进行径向扩张。在一具体实施方式中,所述管材具有第一端和第二端,在程序的控制下,所述加热装置开始以指定的速度匀速沿所述管材的轴向向所述管材的第一端移动一段指定的距离。同时,在程序的控制下,向管材内部充气进行径向扩张,优选地,充气后所述管材的内外气压差值为2.7bar~8bar,所述管材的内外气压差值就是管材内充气气压减去大气压强,充气气压可以由程序控制,大气压强几乎恒定。同时,在程序的控制下,如果管材受到的拉力小于预设的力值下限时,对所述管材进行轴向拉伸;轴向拉伸过程中,如果管材的力值大于预设的力值上限时,停止轴向拉伸,避免管材破

裂。在所述加热装置移动加热的过程中,所述管材从第二端到第一端被连续地径向扩张,管材处于被拉伸、停止拉伸、再拉伸的多个循环过程,始终保证管材保持紧绷状态。

24.本实施例中,所述管材的径向扩张比优选为4.56~5.98,所述径向扩张比为扩张后管材的内径与扩张前管材的内径之比。即

[0025][0026]

其中id0、id1分别是扩张前所述管材的内径、扩张后所述管材的内径。扩张后所述管材的内径至少为扩张后所述管材的壁厚的100倍以上,所以扩张后所述管材的内径约等于扩张后所述管材的外径,也就是说径向扩张比约等于扩张后所述管材的外径与扩张前所述管材的内径之比。扩张后所述管材的外径就是套设在所述管材外的限径模具的内径,所述限径模具可以是一根中空的导热圆柱体,扩张前所述管材的内径由制备所述管材过程中的挤出步骤决定,因此,扩张前所述管材的内径id0、扩张后所述管材的内径id1均可以在加工时控制。

[0027]

请参照图1和图2,图1是聚酯管材扩张前的状态,在轴向上将其分为1a和2a两部分,其中1a为未扩张区域,2a为扩张区域;图2为聚酯管材径向扩张后的状态,径向扩张时,由于扩张后的聚酯管材2b壁厚很薄,其所拥有的聚酯原料体积远小于扩张前的聚酯管材2a所拥有的聚酯原料体积。这一扩张前后的聚酯原料体积的差值将由尚未扩张的聚酯热缩管管材1a接收,从而形成一段弯曲的聚酯管材1b。在扩张后的聚酯管材2b与弯曲的聚酯管材1b的交界处,形成了受力环境不同的两片区域3、4。如图3所示,不同的受力环境使得区域3、4的扩张程度不一致,最终产出了畸形的热缩管成品。

[0028]

因此,轴向拉伸是薄壁聚酯热缩管制造工艺的关键工序之一。轴向拉伸的目的是将图2中弯曲的聚酯管材1b拉直,避免受力环境不同的两片区域3、4的产生。为了达到上述目的,由质量守恒定律可知,轴向拉伸理想距离l0应为

[0029][0030]

其中ρ0、ρ1、od0、od1、id0与id1分别是所述管材的扩张前密度、扩张后密度、扩张前外径、扩张后外径、扩张前内径、扩张后内径,l1是受热区域的轴向长度,等于加热装置的位移+加热装置的长度。

[0031]

对于薄壁聚酯热缩管,由于扩张后外径od1与扩张后内径id1相近,轴向拉伸理想距离l0约等于受热区域的轴向长度l1。本实施例中轴向拉伸距离l2不小于并尽可能接近受热区域的轴向长度l1,优选为1.09l1~1.88l1。如果轴向拉伸距离l2小于受热区域的轴向长度l1,就无法确保将图2中的弯曲的聚酯管材1b拉直,受力环境不同的两片区域3、4仍可能产生,导致热缩管成品畸形。如果轴向拉伸距离远大于受热区域的轴向长度l1,就会将图2中的尚未得到冷却的薄壁聚酯管材2b进行大幅度的轴向拉伸,可能会使其壁厚下降至无法耐受径向扩张力的程度,导致管材破裂。

[0032]

此外,进行轴向拉伸的时机应尽可能接近图2中的聚酯管材1b发生弯曲的瞬间,即图2中的聚酯管材2b扩张的瞬间。如果进行轴向拉伸的时机远晚于图2中的聚酯管材1b发生弯曲的瞬间,那么在进行轴向拉伸前,图3中的畸形热缩管已经扩张成型,此时再进行轴向

拉伸并不能消除畸形。如果进行轴向拉伸的时机远早于图2中的聚酯管材2b扩张的瞬间,那么轴向的应力将使聚酯结构中的尚未达到扩张条件的无定形部分产生轴向形变,由此产生的储存于无定形部分的分子链中的轴向应力可能会限制无定形部分产生径向形变的能力,导致热缩管无法成型。由于质量守恒,管材每次径向扩张都会引起未扩张管材的弯曲,而管材的弯曲会使力值传感器接受到的拉力的数值下降,本实施例通过程序控制,一旦管材受到的拉力数值小于设定的力值下限,程序判断管材处于松弛状态,开始对管材进行轴向拉伸。轴向拉伸过程中,管材受到的拉力数值会上升。一旦管材受到的拉力数值高于设定的力值上限,程序判断管材已经足够紧绷,会停止拉伸,不再对管材进行轴向拉伸。所述管材从第二端到第一端被连续地径向扩张,始终保证管材保持紧绷状态,避免受力环境不同的两片区域3、4的产生的同时避免管材破裂。

[0033]

进一步地,本步骤中轴向拉伸时的拉伸速度为12mm/s~35mm/s。

[0034]

s3:对拉伸后的所述管材进行冷却,得到所述热缩管。

[0035]

将拉伸完成后的所述管材在室温20~28℃下自然冷却,或使用8~20℃冷却水进行冷却,这两种冷却方式均可,不影响管材的壁厚、径向收缩率等。冷却时,管材内外仍有压力差值,管材并不会发生收缩,当加热装置冷却至指定的温度后,在程序的控制下,将管材内部的气压泄出,得到壁厚范围为0.006至0.020mm的聚酯热缩管成品。使用聚酯热缩管时,需要对其进行加热,使非晶区的分子链再次获得活动能力。在之前储存的径向应力的作用下,聚酯热缩管发生径向收缩,试图恢复到扩张前的形态。其径向收缩率均高于50%。

[0036][0037]

其中,id1与id2分别是收缩前管材的内径与收缩后管材的内径;收缩前管材的内径id1也就是扩张后管材的内径,因此,径向收缩率跟步骤s1中采用的径向扩张比有关。

[0038]

实施例1

[0039]

采用indorama ventures生产的ramapet r180聚酯原料制成的聚酯管材,用加热装置对所述管材加热至110℃,向所述管材内充气对所述管材进行径向扩张,充气后所述管材内外形成的气压差值为2.7bar,径向扩张比为4.56,通过程序控制,当管材受到的拉力数值小于设定的力值下限3.9n,对管材开始轴向拉伸。轴向拉伸过程中,当管材受到的拉力数值高于设定的力值上限9.8n,停止轴向拉伸。在所述管材扩张的瞬间进行轴向拉伸,拉伸倍数为1.25,拉伸速度为20mm/s。拉伸后的所述管材在室温下自然冷却,得到壁厚为0.010mm的聚酯热缩管成品。使用时,对所述聚酯热缩管进行加热,在径向应力的作用下,所述聚酯热缩管发生径向收缩,径向收缩率为51%。

[0040]

实施例2

[0041]

采用indorama ventures生产的ramapet r180聚酯原料制成的聚酯管材,用加热装置对所述管材加热至110℃,向所述管材内充气对所述管材进行径向扩张,所述管材内外形成的气压差值为3.0bar,径向扩张比为4.83,通过程序控制,当管材受到的拉力数值小于设定的力值下限3.9n时,对管材开始轴向拉伸。轴向拉伸过程中,当管材受到的拉力数值高于设定的力值上限9.8n时,停止轴向拉伸。拉伸倍数为1.25,拉伸速度为20mm/s。拉伸后的所述管材在室温下自然冷却,得到壁厚为0.008mm的聚酯热缩管成品。使用时,对所述聚酯热缩管进行加热,在径向应力的作用下,所述聚酯热缩管发生径向收缩,径向收缩率为

50%。

[0042]

实施例3

[0043]

采用indorama ventures生产的ramapet r180聚酯原料制成的聚酯管材,用加热装置对所述管材加热至110℃,向所述管材内充气对所述管材进行径向扩张,充气后所述管材内外形成的气压差值为3.2bar,径向扩张比为5.00,通过程序控制,当管材受到的拉力数值小于设定的力值下限3.9n时,对管材开始轴向拉伸。轴向拉伸过程中,当管材受到的拉力数值高于设定的力值上限9.8n时,停止轴向拉伸。拉伸倍数为1.25,拉伸速度为20mm/s。拉伸后的所述管材在室温下自然冷却,得到壁厚为0.006mm的聚酯热缩管成品。使用时,对所述聚酯热缩管进行加热,在径向应力的作用下,所述聚酯热缩管发生径向收缩,径向收缩率为52%。

[0044]

实施例4

[0045]

采用海南逸盛石化有限公司生产的ys-y01聚酯原料制成的聚酯管材,用加热装置对所述管材加热至90℃,向所述管材内充气对所述管材进行径向扩张,充气后所述管材内外形成的气压差值为5.5bar,径向扩张比为5.27,通过程序控制,当管材受到的拉力数值小于设定的力值下限3.4n时,对管材开始轴向拉伸。轴向拉伸过程中,当管材受到的拉力数值高于设定的力值上限7.4n时,停止轴向拉伸。拉伸倍数为1.88,拉伸速度为35mm/s。拉伸后的所述管材在室温下自然冷却,得到壁厚为0.016mm的聚酯热缩管成品。使用时,对所述聚酯热缩管进行加热,在径向应力的作用下,所述聚酯热缩管发生径向收缩,径向收缩率为53%。

[0046]

实施例5

[0047]

采用海南逸盛石化有限公司生产的ys-y01聚酯原料制成的聚酯管材,用加热装置对所述管材加热至105℃,向所述管材内充气对所述管材进行径向扩张,充气后所述管材内外形成的气压差值为5.5bar,径向扩张比为5.56。通过程序控制,当管材受到的拉力数值小于设定的力值下限3.4n时,对管材开始轴向拉伸。轴向拉伸过程中,当管材受到的拉力数值高于设定的力值上限7.4n时,停止轴向拉伸。拉伸倍数为1.88,拉伸速度为35mm/s。拉伸后的所述管材在室温下自然冷却,得到壁厚为0.014mm的聚酯热缩管成品。使用时,对所述聚酯热缩管进行加热,在径向应力的作用下,所述聚酯热缩管发生径向收缩,径向收缩率为52%。

[0048]

实施例6

[0049]

采用海南逸盛石化有限公司生产的ys-y01聚酯原料制成的聚酯管材,用加热装置对所述管材加热至120℃,向所述管材内充气对所述管材进行径向扩张,充气后所述管材内外形成的气压差值为5.5bar,径向扩张比为5.78。通过程序控制,当管材受到的拉力数值小于设定的力值下限3.4n时,对管材开始轴向拉伸。轴向拉伸过程中,当管材受到的拉力数值高于设定的力值上限7.4n时,停止轴向拉伸。拉伸倍数为1.88,拉伸速度为35mm/s。拉伸后的所述管材在室温下自然冷却,得到壁厚为0.013mm的聚酯热缩管成品。使用时,对所述聚酯热缩管进行加热,在径向应力的作用下,所述聚酯热缩管发生径向收缩,径向收缩率为53%。

[0050]

实施例7

[0051]

采用eastman chemical company生产的tritan mx711聚酯原料制成的聚酯管材,

用加热装置对所述管材加热至125℃,向所述管材内充气对所述管材进行径向扩张,充气后所述管材内外形成的气压差值为8.0bar,径向扩张比为5.97。通过程序控制,当管材受到的拉力数值小于设定的力值下限2.9n时,对管材开始轴向拉伸。轴向拉伸过程中,当管材受到的拉力数值高于设定的力值上限4.9n时,停止轴向拉伸。拉伸倍数为1.09,拉伸速度为12mm/s。拉伸后的所述管材在室温下自然冷却,得到壁厚为0.020mm的聚酯热缩管成品。使用时,对所述聚酯热缩管进行加热,在径向应力的作用下,所述聚酯热缩管发生径向收缩,径向收缩率为51%。

[0052]

实施例8

[0053]

采用eastman chemical company生产的tritan mx711聚酯原料制成的聚酯管材,用加热装置对所述管材加热至125℃,向所述管材内充气对所述管材进行径向扩张,充气后所述管材内外形成的气压差值为8.0bar,径向扩张比为5.98。通过程序控制,当管材受到的拉力数值小于设定的力值下限2.9n时,对管材开始轴向拉伸。轴向拉伸过程中,当管材受到的拉力数值高于设定的力值上限4.9n时,停止轴向拉伸。拉伸倍数为1.21,拉伸速度为15mm/s。拉伸后的所述管材在室温下自然冷却,得到壁厚为0.017mm的聚酯热缩管成品。使用时,对所述聚酯热缩管进行加热,在径向应力的作用下,所述聚酯热缩管发生径向收缩,径向收缩率为52%。

[0054]

实施例9

[0055]

采用eastman chemical company生产的tritan mx711聚酯原料制成的聚酯管材,用加热装置对所述管材加热至125℃,向所述管材内充气对所述管材进行径向扩张,充气后所述管材内外形成的气压差值为8.0bar,径向扩张比为5.97。通过程序控制,当管材受到的拉力数值小于设定的力值下限2.9n时,对管材开始轴向拉伸。轴向拉伸过程中,当管材受到的拉力数值高于设定的力值上限4.9n时,停止轴向拉伸。拉伸倍数为1.36,拉伸速度为18mm/s。拉伸后的所述管材在室温下自然冷却,得到壁厚为0.015mm的聚酯热缩管成品。使用时,对所述聚酯热缩管进行加热,在径向应力的作用下,所述聚酯热缩管发生径向收缩,径向收缩率为54%。

[0056]

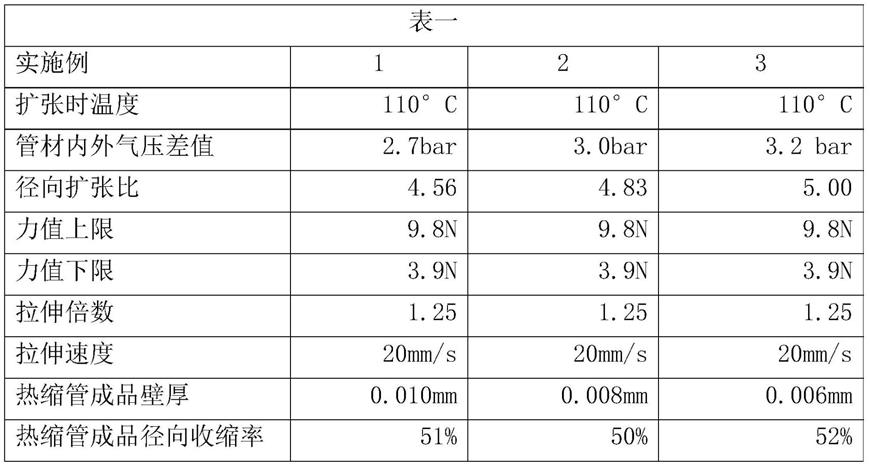

为了方便对比,下面表一至表三,将上述实施例1~9的具体工艺及性能参数进行汇总,其中原料信息为indorama ventures(泰国因多拉玛公司)生产的ramapet r180聚酯原料(实施例1-3)、海南逸盛石化有限公司生产的ys-y01聚酯原料(实施例4-6)、eastman chemical company(美国伊士曼化学公司)生产的tritan mx711聚酯原料(实施例7-9)。

[0057][0058][0059]

[0060]

从表一-表三可以看出,本发明提供的聚酯热缩管的成型方法,在采取4.5或更高的径向扩张比的工艺下,即使不选取多种聚酯原料进行配比混合,也可制得壁厚在0.006mm-0.020mm、径向收缩率高于50%的聚酯热缩管。这一径向扩张比高于现有专利中采用的径向扩张比,且可在仅使用单种聚酯原料的条件下,使聚酯热缩管成品达到50%以上的径向收缩率。因此,本发明得到的聚酯热缩管的径向收缩率不仅高于现有聚酯热缩管的径向收缩率,且制作过程中可免去对多种聚酯原料进行配比混合的相关工序。

[0061]

本发明中,轴向拉伸是关键步骤。借助轴向拉伸,可使壁厚在0.006mm至0.020mm范围内的薄壁聚酯热缩管顺利成型,且该壁厚范围薄于现有聚酯热缩管的壁厚。缺少轴向拉伸、轴向拉伸的距离过短、或轴向拉伸的时机过晚,均可能导致扩张成型的薄壁聚酯热缩管产生畸形。轴向拉伸的距离过长可能会导致薄壁聚酯热缩管在扩张过程中发生破裂。轴向拉伸的时机过早可能会导致聚酯管材以拉伸的方式成型,而不是扩张成型为薄壁聚酯热缩管。

[0062]

虽然本发明已以较佳实施例揭示如上,然其并非用以限定本发明,任何本领域技术人员,在不脱离本发明的精神和范围内,当可作些许的修改和完善,因此本发明的保护范围当以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1