一种抗菌塑料制备方法与流程

[0001]

本发明涉及塑料加工技术领域,特别涉及一种抗菌塑料制备方法。

背景技术:

[0002]

抗菌塑料是一类在使用环境中本身对沾污在塑料上的细菌、霉菌、醇母菌、藻类甚至病毒等起抑制或杀灭作用的塑料,通过抑制微生物的繁殖来保持自身清洁。目前,抗菌塑料主要通过在普通塑料中添加少量抗菌剂的方法获得。由于抗菌塑料的抗菌性,故而在食品包装、药物包装等领域发挥巨大的作用。

[0003]

挤注抗菌塑料的过程中往往存在以下问题,一、单个挤注圆片状的抗菌塑料会造成生产效率过慢,但过多的挤注孔位又会造成挤注机械占地面积过大,不利于厂房工位的规划布置;二、挤注过程中,冷却液会由于塑料升温,从而使得塑料片成型速度变慢,使得塑料片成型不规则,出现残次品等问题,同时成型的塑料片沉积在注塑筒内,从而造成塑料片难以下料的问题。

技术实现要素:

[0004]

本发明的目的在于提供一种抗菌塑料制备方法,具有将塑料液分割成多层制成塑料圆片以及将冷却液及时更换的同时将塑料圆片下料等功能,解决了上述中存在的问题。

[0005]

一种抗菌塑料制备方法,其使用了一种注塑片切设备,该注塑片切设备包括注塑筒、片切装置和下料装置,采用上述水泥制备装置对水泥的制备方法还包括如下步骤:

[0006]

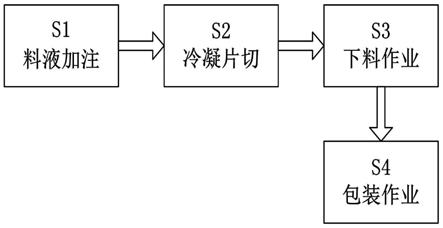

s1、料液加注:将熔融状态的抗菌塑料液导入搅拌筒内;

[0007]

s2、冷凝片切:通过片切装置将抗菌塑料液在熔融状态下分隔成圆片状后冷凝成型;

[0008]

s3、下料作业:通过下料装置在更换冷凝液的同时将成型的塑料片导出;

[0009]

s4、包装作业:对导出的塑料片清洗烘干后进行包装;

[0010]

所述的注塑筒上端设置有片切装置,注塑筒右端设置有下料装置;片切装置将挤注出的塑料片分隔成圆片状,下料装置在更换冷凝液的同时将塑料片导出。

[0011]

所述的片切装置包括搅拌筒、驱动电机、转动柱、搅拌叶、加热环、驱动机构、切片环和切片机构,注塑筒上端设置有设置有搅拌筒,搅拌筒上端内壁内开设有电机腔,电机腔上端内壁上通过电机座设置有驱动电机,驱动电机输出端下端设置有转动柱,转动柱外壁上从上往下均匀设置有搅拌叶,搅拌筒内环面上设置有加热环,转动柱下端设置有驱动机构,搅拌筒下端设置有切片环,切片环内环面上从上往下均匀设置有切片机构;驱动电机通过转动柱带动搅拌叶旋转,从而将塑料液完全搅拌均匀,加热环保持塑料液的温度处入熔融状态,转动柱的转动带动驱动机构和切片机构配合将塑料液分隔成圆片状后冷凝成型。

[0012]

所述的驱动机构包括不完全齿轮、旋转环筒、转动杆、封口板和过料孔,搅拌筒下端内壁内开设有驱动腔,转动柱下端设置有不完全齿轮,驱动腔下端内壁上通过轴承设置有旋转环筒,旋转环筒内环面沿周向均匀设置有啮合齿,不完全齿轮通过啮合方式与啮合

齿相连接,旋转环筒下端设置有转动杆,转动杆下端设置有封口板,封口板下端沿周向均匀开设有过料孔;通过转动柱转动,带动不完全齿轮和旋转环筒配合,使得转动柱旋转一周,旋转环筒转动十八分之一周,当转动柱转动第一周,截断板表面的过料孔与塑形槽组对位,从而使得塑料液进入塑形槽组内,当转动柱转动第二周,隔断板将上下两塑形槽组隔断,从而使得塑料形成圆片状在冷凝液中成型,同时截断板表面的过料孔与塑形槽组错位,塑料液停止加注,当转动柱转动第三周,隔断板与两塑形槽脱离,封口板表面的过料孔与塑形槽组对位,从而使得塑料圆片从塑形槽孔内下料。

[0013]

所述的切片机构包括塑形圆板、塑形槽组、冷凝圆管、进水槽和隔断板,切片环内环面从上往下均匀设置有塑形圆板、塑形圆板上下两端对称设置有塑形槽组,塑形槽组包括多个塑形槽孔,塑形槽孔沿周向均匀设置在塑形圆板上下两端,上下对应的两塑形槽孔之间设置有冷凝圆管,塑形圆板外环面上沿周向均匀设置有进水槽,转动杆外壁上从上往下均匀设置有隔断板。冷凝圆管保证塑料圆片形状的成型,进水槽使得冷凝液能够更大面积、更近距离的对塑料进行冷凝成型。

[0014]

作为本发明的一种优选方案,所述的转动杆外壁上设置有截断板,截断板结构与封口板和过料孔的结构一致,截断板位于切片机构上侧。

[0015]

作为本发明的一种优选方案,所述的隔断板位于相邻塑形圆板之间。

[0016]

作为本发明的一种优选方案,所述的下料装置包括换水框、下料槽、承托架、导水泵、进水管、冷凝器和隔离网;注塑筒右端设置有换水框、注塑筒右端开设有下料槽,换水框右端内壁上设置有承托架、承托架上端设置有导水泵、导水泵左端设置有进水管,承托架下端设置有冷凝器,换水框右端设置有隔离网。注塑筒内的冷凝液从下料槽被导入换水框内,冷凝器使得冷凝液降温,导水泵将注塑筒内的冷凝液进行循环,从而通过液体的流动带动成型塑料圆片下料。

[0017]

作为本发明的一种优选方案,所述的注塑筒下端内壁面从左往右为从上向下倾斜的结构。

[0018]

作为本发明的一种优选方案,所述的导水泵下端设置有抽水管。

[0019]

(三)有益效果

[0020]

1.本发明通过多孔多层的塑料圆片制作方法,极大程度的节省了机器的占地面积,并通过一机多能的方式实现塑料液的上料、片切以及下料,从而防止了由于误差造成的机械动作偏差;本发明通过冷凝后的冷凝液与注塑筒内的冷凝液进行替换,从而保证塑料圆片的成型速度,解决了塑料圆片成型过慢容易造成残次品的问题,同时通过更护冷凝液的水流动力解决了塑料圆片的下料问题。

[0021]

2.本发明设置的驱动电机通过转动柱带动搅拌叶旋转,从而将塑料液完全搅拌均匀,加热环保持塑料液的温度处入熔融状态,转动柱的转动带动驱动机构和切片机构配合将塑料液分隔成圆片状后冷凝成型。

附图说明

[0022]

下面结合附图和实施例对本发明进一步说明。

[0023]

图1是本发明制备抗菌塑料的工艺流程图;

[0024]

图2是本发明的结构示意图;

[0025]

图3是本发明图2中a-a剖面的剖视图;

[0026]

图4是本发明中切片机构的结构示意图;

[0027]

图5是本发明中封口板和过料孔的结构示意图;

具体实施方式

[0028]

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

[0029]

如图1至图5所示,一种抗菌塑料制备方法,其使用了一种注塑片切设备,该注塑片切设备包括注塑筒1、片切装置2和下料装置3,采用上述水泥制备装置对水泥的制备方法还包括如下步骤:

[0030]

s1、料液加注:将熔融状态的抗菌塑料液导入搅拌筒21内;

[0031]

s2、冷凝片切:通过片切装置2将抗菌塑料液在熔融状态下分隔成圆片状后冷凝成型;

[0032]

s3、下料作业:通过下料装置3在更换冷凝液的同时将成型的塑料片导出;

[0033]

s4、包装作业:对导出的塑料片清洗烘干后进行包装;

[0034]

所述的注塑筒1上端设置有片切装置2,注塑筒1右端设置有下料装置3;所述的注塑筒1下端内壁面从左往右为从上向下倾斜的结构。片切装置2将挤注出的塑料片分隔成圆片状,下料装置3在更换冷凝液的同时将塑料片导出。

[0035]

所述的片切装置2包括搅拌筒21、驱动电机22、转动柱23、搅拌叶24、加热环25、驱动机构26、切片环27和切片机构28,注塑筒1上端设置有设置有搅拌筒21,搅拌筒21上端内壁内开设有电机腔,电机腔上端内壁上通过电机座设置有驱动电机22,驱动电机22输出端下端设置有转动柱23,转动柱23外壁上从上往下均匀设置有搅拌叶24,搅拌筒21内环面上设置有加热环25,转动柱23下端设置有驱动机构26,搅拌筒21下端设置有切片环27,切片环27内环面上从上往下均匀设置有切片机构28;驱动电机22通过转动柱23带动搅拌叶24旋转,从而将塑料液完全搅拌均匀,加热环25保持塑料液的温度处入熔融状态,转动柱23的转动带动驱动机构26和切片机构27配合将塑料液分隔成圆片状后冷凝成型。

[0036]

所述的驱动机构26包括不完全齿轮261、旋转环筒262、转动杆263、封口板264和过料孔265,搅拌筒21下端内壁内开设有驱动腔,转动柱23下端设置有不完全齿轮261,驱动腔下端内壁上通过轴承设置有旋转环筒262,旋转环筒262内环面沿周向均匀设置有啮合齿,不完全齿轮261通过啮合方式与啮合齿相连接,旋转环筒262下端设置有转动杆263,转动杆263下端设置有封口板264,封口板264下端沿周向均匀开设有过料孔265;所述的转动杆263外壁上设置有截断板,截断板结构与封口板264和过料孔265的结构一致,截断板位于切片机构28上侧。通过转动柱23转动,带动不完全齿轮261和旋转环筒262配合,使得转动柱23旋转一周,旋转环筒262转动十八分之一周,当转动柱23转动第一周,截断板表面的过料孔265与塑形槽组282对位,从而使得塑料液进入塑形槽组282内,当转动柱23转动第二周,隔断板285将上下两塑形槽组282隔断,从而使得塑料形成圆片状在冷凝液中成型,同时截断板表面的过料孔265与塑形槽组282错位,塑料液停止加注,当转动柱23转动第三周,隔断板285与两塑形槽组282脱离,封口板264表面的过料孔265与塑形槽组282对位,从而使得塑料圆片从塑形槽孔内下料。

[0037]

所述的切片机构28包括塑形圆板281、塑形槽组282、冷凝圆管283、进水槽284和隔断板285,切片环27内环面从上往下均匀设置有塑形圆板281、塑形圆板281上下两端对称设置有塑形槽组282,塑形槽组282包括多个塑形槽孔,塑形槽孔沿周向均匀设置在塑形圆板281上下两端,上下对应的两塑形槽孔之间设置有冷凝圆管283,塑形圆板281外环面上沿周向均匀设置有进水槽284,转动杆263外壁上从上往下均匀设置有隔断板285。所述的隔断板285位于相邻塑形圆板281之间。冷凝圆管283保证塑料圆片形状的成型,进水槽284使得冷凝液能够更大面积、更近距离的对塑料进行冷凝成型。

[0038]

所述的下料装置3包括换水框31、下料槽32、承托架33、导水泵34、进水管35、冷凝器36和隔离网37;注塑筒1右端设置有换水框31、注塑筒1右端开设有下料槽32,换水框31右端内壁上设置有承托架33、承托架33上端设置有导水泵34、导水泵34左端设置有进水管35,承托架33下端设置有冷凝器36,换水框31右端设置有隔离网37。所述的导水泵34下端设置有抽水管。注塑筒1内的冷凝液从下料槽32被导入换水框31内,冷凝器36使得冷凝液降温,导水泵34将注塑筒内的冷凝液进行循环,从而通过液体的流动带动成型塑料圆片下料。

[0039]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1