一种电缆挤出模具的制作方法

[0001]

本实用新型涉及电缆加工设备技术领域,尤其涉及一种电缆挤出模具。

背景技术:

[0002]

拼接电缆一般包括多根并列排列的电缆,常用于通信电缆行业。拼接电缆由挤出模具挤出成型,现有挤出模具的出料端开有出线定型口,出线定型口包括若干线口,相邻两个线口通过连接口连通。挤出模具安装在电缆押出机的出料端一侧上,在生产的过程中,电缆押出机往挤出模具内注入塑胶,拼接电缆经挤出模具挤出后,相邻两根单电缆之间连接有与连接口适配的塑胶连接部,可通过撕拉塑胶连接部来将单电缆分开使用,但存在的缺陷在于,分开使用时容易将电缆的外皮撕破或者两侧边缘残料不均匀。

技术实现要素:

[0003]

本实用新型所要解决的技术问题在于,提供一种电缆挤出模具,使得挤出后的拼接电缆能够在使用时可顺利撕拉成单电缆,且单电缆外皮边缘完整无损,外皮残料均匀美观。

[0004]

为了解决上述技术问题,本实用新型提供了一种电缆挤出模具,所述挤出模具内设有塑胶腔,所述挤出模具的出料侧壁开有与所述塑胶腔连通的出线定型口,所述出线定型口包括若干线口,相邻两个线口之间通过连接口连通,所述连接口的上下壁设有朝向连接口中部的凸起。

[0005]

其中,所述线口直径为2.0~7.0mm。

[0006]

其中,所述线口为两个或三个,且等间距并列设置。

[0007]

其中,所述连接口的断面为矩形,所述连接口的长度为0.2~1.0mm,宽度为0.2~0.8mm。

[0008]

其中,所述凸起的断面为三角形。

[0009]

其中,所述凸起的底边长度为0.04~0.2mm,高度为0.02~0.1mm。

[0010]

其中,所述塑胶腔为圆台型,并朝向出线定型口逐渐向内收缩。

[0011]

实施本实用新型的有益效果在于:通过挤出模具的出料侧壁开有与塑胶腔连通的出线定型口,使得拼接线缆的外皮断面与出线定型口一致,且出线定型口包括若干线口,相邻两个线口之间通过连接口连通,连接口的上下壁设有朝向连接口中部的凸起,使得拼接线缆中两两相邻的单线缆之间的塑胶连接部上开有凹槽,拼接线缆在分开使用时,易于撕拉,不损坏单线缆外皮以及其外皮残料均匀分布。

附图说明

[0012]

图1为本实用新型提出的一种电缆挤出模具的结构示意图;

[0013]

图2为本实用新型提出的一种电缆挤出模具的另一角度的结构示意图;

[0014]

图3为本实用新型提出的一种电缆挤出模具的侧剖视图;

[0015]

图4为本实用新型提出的一种电缆挤出模具为双拼线缆时的主视局部示意图;

[0016]

图5为本实用新型提出的一种电缆挤出模具为三拼线缆时的主视局部示意图。

[0017]

图中:1、挤出模具;2、塑胶腔;3、出线定型口;31、线口; 32、连接口;33、凸起。

具体实施方式

[0018]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

[0019]

参照图1-3,本实用新型一种电缆挤出模具,挤出模具1安装在电缆押出机的出料端,电缆押出机远离出料端的一侧还安装有内模,内模与挤出模具1同轴,若干导线经过内模进入电缆押出机,并从挤出模具1输出,若干导线在挤出模具1的作用下其表面押有外皮,(其中电缆押出机和内模未画出)。所述挤出模具1内设有塑胶腔2,所述挤出模具1的出料侧壁开有与所述塑胶腔2连通的出线定型口3,所述出线定型口3包括若干线口31,相邻两个线口31之间通过连接口32连通,所述连接口32的上下壁设有朝向连接口32中部的凸起 33。塑胶存储在塑胶腔2内,并从出线定型口3挤出,使得导线上押有与出线定型口3相适配的外皮。

[0020]

进一步地,所述线口31直径为2.0~7.0mm,适用于加工相应外皮直径的电缆。相邻两条经过线口31押出的单电缆之间连接有塑胶连接部,并该塑胶连接部的断面形状与连接口32断面相符合,且塑胶连接部的上下表面的中间位置开有凹槽,其凹槽的断面形状与凸起 33的断面一致,加工后的拼接电缆在分开使用时便于撕拉。

[0021]

进一步地,如图4所示,当拼接电缆为双拼电缆时,所述线口 31为两个,且两个线口31水平并列设置;如图5所示,当拼接电缆为三拼电缆时,所述线口31为三个,且三个线口31等间距并列设置。

[0022]

进一步地,所述连接口32的断面为矩形,所述连接口32的长度为0.2~1.0mm,宽度为0.2~0.8mm。从连接口32处挤出的塑胶能够有效地将相邻两条单线缆连接在一起。

[0023]

进一步地,所述凸起33的断面为三角形,使得挤出后的塑胶连接部上下表面的中间位置开有断面为三角形的凹槽。拼接电缆分开使用时,由于凹槽位置较脆弱,易于撕拉,且撕拉时不易损害电缆的外皮,以及撕拉后单电缆的外皮残料均匀,外观美观。

[0024]

具体地,所述凸起33的底边长度为0.04~0.2mm,高度为 0.02~0.1mm,通过限制凸起33的尺寸能够避免挤出后的塑胶连接部自然脱开以及避免撕拉时损害单电缆的外皮,以保证拼接电缆的加工质量。

[0025]

进一步地,所述塑胶腔2为圆台型,并朝向出线定型口3逐渐朝向内收缩,以使塑胶腔2的周壁为倾斜,便于塑胶流动,提高塑胶押出质量。

[0026]

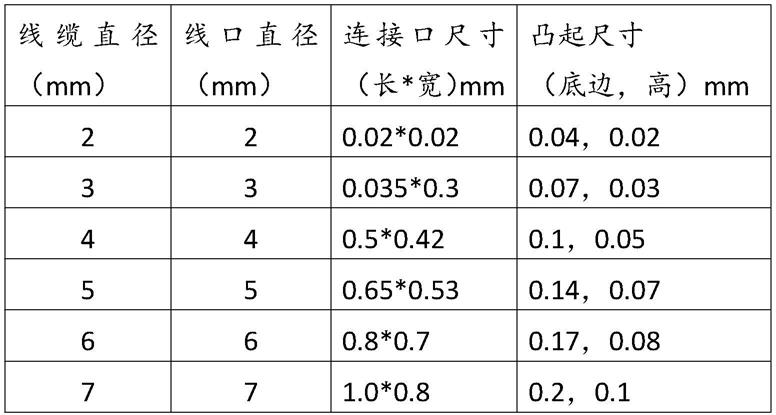

工作原理:本实用新型使用时,将挤出模具1和内模具装入电缆押出机即可生产,若干导线经内模具进入电缆押出机,再从挤出模具 1输出,同时塑胶充满挤出模具1的塑胶腔2,并经出线定型口3挤出,以使得输出的导线上押有与出线定型口3相适配的外皮。以本实用新型的挤出模具1来试验双拼线缆,具体实验数据如下表1;

[0027]

表1:

[0028][0029]

以上,加工后的双拼线缆的外观为:两条单线缆之间的塑胶连接部完整,无缝隙,双拼线缆在自然状态下无脱开现象。双拼线缆撕拉后的外观为:两条单线缆外皮完成,且残料均匀,美观。可得出,采用本实用新型,使得挤出后的拼接电缆能够在使用时可顺利撕拉成单电缆,且单电缆外皮边缘完整无损,外皮残料均匀美观。

[0030]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1