一种制砖模具组件及制砖装置的制作方法

[0001]

本实用新型涉及砖体生产设备技术领域,尤其是涉及一种制砖模具组件及制砖装置,用于生产沥青砖。

背景技术:

[0002]

近年来,随着社会经济的高速发展和人民生活水平的提高,我国公路尤其是高等级公路建设取得了巨大发展,截止到2019年底我国公路通车里程已超过480万公里,其中沥青混合料路面占到了40%以上。我国沥青混合料路面的大规模建设开始于上个世纪 90 年代,而沥青路面的使用年限最长为 15~20 年,这意味着我国沥青混合料路面大部分已进入了大、中修期,每年将有几万公里的沥青路面需要翻修。沥青混合料路面翻修会产生大量的废旧沥青混合料,预计2019 年全国将产生废旧沥青混合料约9000万吨,如此巨量的旧沥青混合料如不加以利用,其堆积或掩埋将会占用大量土地,并且其堆积或掩埋之后会对土壤、地下水等生态环境产生严重污染,进而危害人民健康,因此回收利用旧沥青混合料对节约资源保护环境具有极其重要的意义,势在必行。

[0003]

我国已有部分人对旧沥青混合料的回收利用技术进行了研究,其中一个方向就是将旧沥青路面的铣刨料制成沥青砖,需要在原有的旧沥青混合料中加入一些辅助料混合,再经过制砖设备压制成再生沥青砖,制砖设备通过顶部驱动装置驱动凸模和底部驱动装置驱动凹模,使凹模与凸模配合压制,制备砖体。

[0004]

目前,现有技术中的制砖设备,模具采用简单的凹模和凸模的配合,通过凸模快速压入凹模内将原料压制成型,由于压制过程物料受力过猛、压制过程过快,物料受力过于集中,而导致物料上下受力不均衡,物料内的空气没有及时排除,从而造成成型的砖体内空隙较大,极易产生裂痕且易进水。

技术实现要素:

[0005]

本实用新型的目的之一是提供一种制砖模具组件,旨在解决现有技术中存在的模具压制物料过程中受力不均且不能及时排出空气的技术问题,达到受力均匀、及时排气以及成型砖质地密实的效果。

[0006]

为实现上述目的,本实用新型采用的技术方案是:提供一种制砖模具组件,与工作台连接,包括

[0007]

凹模套,竖向贯穿嵌套于工作台中部,所述凹模套内设有若干竖向贯穿于所述凹模套的砖槽,所述砖槽为通槽;

[0008]

顶接结构,设有顶接部位,所述顶接部位位于所述砖槽内的底部且与所述砖槽的槽口尺寸一致,所述顶接部位与所述砖槽滑动配合的,所述顶接结构的底部用于连接第二驱动器;

[0009]

吊板,上部用于与第一驱动器连接;

[0010]

施压平台,位于所述吊板下方;

[0011]

弹性件,设有若干个,位于所述吊板和所述施压平台之间且用于连接所述吊板和所述施压平台;以及

[0012]

压块,设置于所述施压平台的下表面,所述压块的尺寸与所述砖槽的槽口尺寸一致,所述压块与所述砖槽内壁滑动配合。

[0013]

通过采用上述技术方案,砖块压制成型的过程中,由于在竖向的压制方向上有弹簧的缓冲力的作用,使得砖块在压制的过程中,物料间有充足的时间排出空气,且物料受力更加均匀,有利于减小成型的砖体内的间隙,使砖体内部更加密实,提高砖体的密度和硬度,有利于防止外部水的侵入,有利于提高砖体的使用寿命。

[0014]

进一步的,所述弹性件为弹簧。

[0015]

通过采用上述技术方案,弹簧方便获得,且有利于降低生产成本。

[0016]

进一步的,所述弹簧的外部套设套筒,所述套筒的高度小于所述弹簧最小压缩量时的长度。

[0017]

通过采用上述技术方案,套筒套设在弹簧的外部,一方面用于保护弹簧,另一方面更重要的是对弹簧的拉伸起到导向的作用,能够保证固定于弹簧下部的施压平台始终沿竖直方向上下移动,保证压块对物料的压力始终保持在竖直方向,保证压块与砖槽的配合。

[0018]

进一步的,所述凹模套与所述工作台可拆卸连接。

[0019]

通过采用上述技术方案,凹模套能够从工作台上拆卸,维修更加便捷,在砖槽发生损坏,影响制砖质量需要更换时,可以只替换掉凹模套即可,有利于节约生产成本。

[0020]

进一步的,所述凹模套的上表面外周设有凸止口,所述凸止口与所述工作台上表面设有的凹止口配合连接,所述凹模套与所述工作台在所述凸止口与所述凹止口配合的部位螺纹连接。

[0021]

通过采用上述技术方案,凹模套与工作台的凸止口和凹止口的配合设计,实现了凹模套安装定位的准确,螺栓布置于止口的配合部位,并且沿止口的周向间隔均布,避免与其它结构干涉,连接牢固可靠。

[0022]

进一步的,所述顶接结构包括若干分别位于所述砖槽内且与所述砖槽滑动配合的顶板、位于所述顶板下部的底板以及用于连接所述顶板和所述底板的连接柱,所述砖槽的槽口尺寸与所述顶板的尺寸一致,所述顶接部位即为所述顶板。

[0023]

通过采用上述技术方案,顶接结构中,用于封堵在砖槽底部的顶接部位即为顶板,顶板通过连接柱连接底板,使得顶板与底板、连接柱为一体结构,整体结构简单、紧凑,有利于减轻模具整体的重量。

[0024]

进一步的,所述施压平台的下表面还设有与所述施压平台可拆卸连接的连接板,所述压块固定于所述连接板的下表面。

[0025]

通过采用上述技术方案,连接板与压块整体的模块化,拆卸、维修更加方便,压块发生损坏时,只需将将连接板拆下更换即可,有利于降低维修成本。

[0026]

进一步的,所述连接板的下表面外周设有凸止口,所述凸止口与所述施压平台下表面设有的凹止口配合连接,所述连接板与所述施压平台在所述凸止口与所述凹止口配合的部位通过螺栓连接。

[0027]

通过采用上述技术方案,凸止口和凹止口的配合设计,实现了连接板安装定位的准确,螺栓布置于止口的配合部位,并且沿止口的周向间隔均布,避免与其它结构干涉,连

接牢固可靠。

[0028]

进一步的,所述施压平台上设置振动机。

[0029]

通过采用上述技术方案,在压制的过程中,振动机振动施压平台从而使得压块产生振动,进而对砖槽内的物料进一步振动压实,使沥青砖压制成型,振动能够减小物料间的间隙,使物料能快速压制成型。

[0030]

本实用新型的另一目的是提供一种制砖装置,旨在解决现有技术中存在的模具压制物料过程中受力不均且不能及时排出空气的技术问题,达到受力均匀、及时排气以及成型砖质地密实的效果。

[0031]

为实现上述目的,本实用新型采用的技术方案是:提供一种制砖装置,包括工作台、第一驱动器和第二驱动器,包括上述任一项所述的一种制砖模具组件。

[0032]

通过采用上述技术方案,制砖装置砖块压制成型的过程中,由于在竖向的压制方向上有弹簧的缓冲力的作用,使得砖块在压制的过程中,物料间有充足的时间排出空气,且物料受力更加均匀,有利于减小成型的砖体内的间隙,使砖体内部更加密实,提高砖体的密度和硬度,有利于防止外部水的侵入,有利于提高砖体的使用寿命。

[0033]

综上所述,本实用新型包括以下至少一种有益技术效果:

[0034]

1.砖块压制成型的过程中,由于在竖向的压制方向上有弹簧的缓冲力的作用,使得砖块在压制的过程中,物料间有充足的时间排出空气,且物料受力更加均匀,有利于减小成型的砖体内的间隙,使砖体内部更加密实,提高砖体的密度和硬度,有利于防止外部水的侵入,有利于提高砖体的使用寿命;

[0035]

2.套筒套设在弹簧的外部,一方面用于保护弹簧,另一方面更重要的是对弹簧的拉伸起到导向的作用,能够保证固定于弹簧下部的施压平台始终沿竖直方向上下移动,保证压块对物料的压力始终保持在竖直方向,保证压块与砖槽的配合;

[0036]

3.凹模套能够从工作台上拆卸,维修更加便捷,在砖槽发生损坏,影响制砖质量需要更换时,可以只替换掉凹模套即可,有利于节约生产成本。

附图说明

[0037]

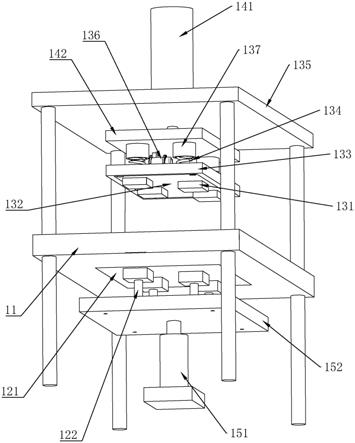

图1是本实用新型实施例提供的一种制砖模具组件安装于制砖机上时的状态示意图;

[0038]

图2是本实用新型实施例提供的一种制砖模具组件对应设置的状态示意图;

[0039]

图3是图2中的凹模套安装于工作台内的结构示意图;

[0040]

图4是图3的俯视图;

[0041]

图5是图2中的顶接结构底部连接于承托平台上的结构示意图;

[0042]

图6是图5的俯视图;

[0043]

图7是图2中的施压平台连接连接板的结构示意图;

[0044]

图8是图7的仰视图;

[0045]

图9是本实用新型实施例提供的一种制砖装置的结构示意图。

[0046]

图中:11、工作台,121、凹模套,1211、砖槽,122、顶接结构,1221、顶板,1222、连接柱,1223、底板,131、压块,132、连接板,133、施压平台,134、弹性件,135、支架,136、振动机,137、套筒,141、第一驱动器,142、吊板,151、第二驱动器,152、承托平台。

具体实施方式

[0047]

以下结合附图对本实用新型作进一步详细说明。

[0048]

请一并参照图1和图2所示,本实用新型公开的一种制砖模具组件,包括凹模套121、顶接结构122、吊板142、施压平台133、弹性件134以及压块131 ,凹模套121竖向贯穿嵌套于工作台11中部,凹模套121内设有若干竖向贯穿于凹模套121的砖槽1211,砖槽1211为通槽;顶接结构122设有顶接部位,顶接部位位于砖槽1211内的底部且与砖槽1211的槽口尺寸一致,顶接部位与砖槽1211滑动配合的,顶接结构122的底部用于连接第二驱动器151;吊板142上部用于与第一驱动器141连接;施压平台133位于吊板142下方;弹性件134设有若干个,位于吊板142和施压平台133之间且用于连接吊板142和施压平台133;压块131设置于施压平台133的下表面,压块131的尺寸与砖槽1211的槽口尺寸一致,压块131与砖槽1211内壁滑动配合;弹性件134优选采用弹簧,第一驱动器141和第二驱动器151采用液压缸。

[0049]

上述模具组件压制砖块的过程为,首先,物料落入砖槽1211内,顶接结构122上部的顶接部位承托物料,吊板142在第一驱动器141的作用下向砖槽1211移动,压块131的下表面开始接触物料后,弹簧开始产生压缩形变,随着第一驱动器141不断向下推动吊板142,弹簧的压缩量不断增大,最后压块131移动至预定的位置,弹簧压缩至压缩量最大。

[0050]

本实施例的有益效果为:砖块131压制成型的过程中,由于在竖向的压制方向上有弹簧的缓冲力的作用,使得砖块131在压制的过程中,物料间有充足的时间排出空气,且物料受力更加均匀,有利于减小成型的砖体内的间隙,使砖体内部更加密实,提高砖体的密度和硬度,有利于防止外部水的侵入,有利于提高砖体的使用寿命。

[0051]

请一并参照图1和图2所示,作为本实用新型提供的制砖模具组件的一种具体实施方式,弹簧的外部套设套筒137,套筒137的高度小于弹簧最小压缩量时的长度。

[0052]

上述套筒137套设在弹簧的外部,一方面用于保护弹簧,另一方面更重要的是对弹簧的拉伸起到导向的作用,能够保证固定于弹簧下部的施压平台133始终沿竖直方向上下移动,保证压块131对物料的压力始终保持在竖直方向,保证压块131与砖槽1211的配合。

[0053]

请参照图1、图3和图4所示,作为本实用新型提供的制砖模具组件的一种具体实施方式,凹模套121与工作台11可拆卸连接。

[0054]

上述凹模套121能够从工作台11上拆卸,维修更加便捷,在砖槽1211发生损坏,影响制砖质量需要更换时,可以只替换掉凹模套121即可,有利于节约生产成本。

[0055]

进一步的,参照图3所示,凹模套121的上表面外周设有凸止口,凸止口与工作台11上表面设有的凹止口配合连接,凹模套121与工作台11在凸止口与凹止口配合的部位通过螺栓连接。

[0056]

上述凹模套121与工作台11的凸止口和凹止口的配合设计,实现了凹模套121安装定位的准确,螺栓布置于止口的配合部位,并且沿止口的周向间隔均布,避免与其它结构干涉,连接牢固可靠。

[0057]

请参照图1、图5和图6所示,作为本实用新型提供的制砖模具组件的一种具体实施方式,顶接结构包括若干分别位于砖槽1211内且与砖槽1211滑动配合的顶板1221、位于顶板1221下部的底板1223以及用于连接顶板1221和底板1223的连接柱1222,砖槽1211的槽口尺寸与顶板1221的尺寸一致,顶接部位即为顶板1221。

[0058]

上述顶接结构中,用于封堵在砖槽1211底部的顶接部位即为顶板1221,顶板1221

通过连接柱1222连接底板1223,使得顶板1221与底板1223、连接柱1222为一体结构,整体结构简单、紧凑,有利于减轻模具整体的重量;上述顶接结构压料与顶接时稳定可靠。

[0059]

进一步的,底板1223的下部还设有承托平台152,底板1223与承托平台152可拆卸连接,承托平台152的下部连接第二驱动器151。

[0060]

上述结构设计实现了顶接结构整体与承托平台152的可拆卸连接,拆装、维修更加方便,顶板1221发生损坏时,只需整体更换新的顶接结构即可,有利于降低维修成本。

[0061]

请一并参照图1、图7和图8所示,作为本实用新型提供的制砖模具组件的一种具体实施方式,施压平台133的下表面还设有与施压平台133可拆卸连接的连接板132,压块131固定于连接板132的下表面。

[0062]

上述结构设计实现了连接板132与压块131整体的模块化,拆卸、维修更加方便,压块发生损坏时,只需将将连接板132拆下更换即可,有利于降低维修成本。

[0063]

请一并参照图7所示,作为本实用新型提供的制砖模具组件的一种具体实施方式,连接板132的下表面外周设有凸止口,凸止口与施压平台133下表面设有的凹止口配合连接,连接板132与施压平台133在凸止口与凹止口配合的部位通过螺栓连接。

[0064]

上述结构设计,凸止口和凹止口的配合设计,实现了连接板132安装定位的准确,螺栓布置于止口的配合部位,并且沿止口的周向间隔均布,避免与其它结构干涉,连接牢固可靠。

[0065]

请参照图1所示,作为本实用新型提供的制砖模具组件的一种具体实施方式,施压平台133上设置振动机136。

[0066]

上述振动机136设置于距离压块131最近的施压平台133上,振动效果最佳。振动机136使用时,压块131压接在砖槽1211内的物料的上部,第一驱动器141对压块131施加向下的压力,在压制的过程中,振动机136振动施压平台133从而使得压块131产生振动,进而对砖槽1211内的物料进一步振动压实,使沥青砖压制成型,振动能够减小物料间的间隙,使物料能快速压制成型。

[0067]

另外需要指出的是,本实施例中,凹模套121、顶接结构以及固定着压块的连接板为匹配的套件使用,凹模套121内砖槽1211的形状、顶接结构的顶接部位的形状以及压块131的形状均一致,均依据预制转的外形形状设定,凹模套121、顶接结构以及设置有压块131的连接板132为匹配的一套,实际应用中,上述匹配的三件套可以依据预制转形状要求设有多种匹配类型,整个装置可以通过更换设有不同规格砖槽1211的一套凹模套121、顶接结构以及连接板132,即可压制出需要规格的砖体,更换便捷,且只需更换三个部件便可压制不同规格砖体,有利于节约生产成本,维修便捷,有利于降低维修成本。

[0068]

参照图1和图9所示,本实用新型的另一目的是提供一种制砖装置,包括工作台11、第一驱动器141和第二驱动器151,第一驱动器141设置于工作台11上部的支架135上,第二驱动器151设置于地面上,工作台11底部设有支腿,制砖装置还包括上述任一项的制砖模具组件。

[0069]

上述制砖装置的工作过程为:首先,顶接结构122的底板1223位于砖槽1211的底部,将砖槽1211的底部封堵,然后,配置好的沥青混合料落入砖槽1211内,第一驱动器141驱动压块131向砖槽1211移动,从而使压块131压入砖槽1211内,对砖槽1211内的沥青混合料进行挤压,预制转压制成型后,第一驱动器141带动压块131上移,压块131从砖槽1211内移

出;接着,第二驱动器151驱动承托平台152以及顶接结构上移,顶板1221将压制成型的预制转顶出砖槽1211外,沥青砖制备完成。

[0070]

上述制砖装置在压制成型的过程中,由于在竖向的压制方向上有弹簧的缓冲力的作用,使得压块131在压制的过程中,物料间有充足的时间排出空气,且物料受力更加均匀,有利于减小成型的砖体内的间隙,使砖体内部更加密实,提高砖体的密度和硬度,有利于防止外部水的侵入,有利于提高砖体的使用寿命。

[0071]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1