一种线材上热塑管自动热塑套设装置的制作方法

一种线材上热塑管自动热塑套设装置

【技术领域】

1.本实用新型属于自动化设备技术领域,特别是涉及一种线材上热塑管自动热塑套设装置。

背景技术:

2.目前,有一连接器线材组件,其需要将两根线材的端部铜丝裸露区域进行导通连接,并在连接外包覆一绝缘管。现有技术中采用人工将两根线材利用工装固定住,然后利用焊枪将其焊接在一起,然后再人工套设一热塑管,利用吹热风枪吹出热风使其热缩变形包裹在铜丝外周实现绝缘。为了提高线材对接加工的生产效率,本公司拟研发一款自动化设备来实现线材的上料、自动打铜带、自动套热塑管以及自动下料。为了提高效率和减小空间占用,本公司拟采用旋转盘式输送方式实现线材在各个加工工位上的流转,且为了配合打铜带机构,其采用的工装具有上下与前后移载的自由度,且配合有锁住前后移载的锁定组件。线材在套热塑管之前需要经过打铜带操作,因此,其中一个带有热塑管的线材需要被夹持住两个端部,一方面保障热塑管不会脱离线材本体,另一方面保障与另一根线材对接打铜带时能够对接精准,保障打铜带的质量;因此,在将热塑管推向至线材对接位置时则需要穿过其中一个线材夹持机构;且由于客户要求的生产节拍较短,热吹风机构需要持续开启,这就要求线材在旋转盘上的位置与热吹风工位之间需要进行错位,防止高温对旋转盘的影响。因此,需要研发一款线材上热塑管自动热塑套设装置来满足上述需求。

技术实现要素:

3.本实用新型的主要目的在于提供一种线材上热塑管自动热塑套设装置,能够实现解锁工装上的锁定组件然后将线材在加工工位与夹持工位之间进行切换,并将工装上的线材夹持组件打开实现让位,与线材对接加工的自动化生产线实现了对接。

4.本实用新型通过如下技术方案实现上述目的:一种线材上热塑管自动热塑套设装置,其包括解锁装置、将工装上夹持的线材拉向至一热吹风机构下方的水平驱动装置、将线材上的热塑管沿线材推动至设定位置的热塑管推动装置、以及打开工装上的线材夹持组件为所述热塑管推动装置让位的开夹装置。

5.进一步的,所述解锁装置包括第一气缸、受所述第一气缸驱动进行上下运动的支撑板、固定在所述支撑板上的解锁顶柱。

6.进一步的,所述水平驱动装置包括第二气缸、受所述第二气缸驱动进行水平直线运动的第一活动板、固定在所述第一活动板上的固定夹板、弹性可浮动的设置在所述第一活动板上且与所述固定夹板配合夹持住工装底部的弹性夹板。

7.进一步的,所述固定夹板与所述弹性夹板之间形成有一左右两侧开放的夹持凹槽。

8.进一步的,所述夹持凹槽的左右两侧进出口呈喇叭导向结构。

9.进一步的,所述热塑管推动装置包括第三气缸、受所述第三气缸驱动进行水平直

线运动的第二活动板、固定在所述第二活动板上的第四气缸、受所述第四气缸驱动进行张开与夹持动作的夹爪。

10.进一步的,所述开夹装置包括固定在所述固定夹板上的第五气缸、受所述第五气缸驱动进行上下运动的开夹板。

11.进一步的,所述开夹板的顶端呈三角斜面结构。

12.与现有技术相比,本实用新型一种线材上热塑管自动热塑套设装置的有益效果在于:通过设置上顶式的解锁装置,可解除工装上对于线材夹持组件的水平自由度的限定功能;通过水平驱动装置,可在工装旋转至该工位时自动锁住工装,实现线材夹持组件的水平驱动,实现线材在加工工位与夹持工位之间进行切换,满足了热吹风工位与输送装置之间的隔离需求;且在水平驱动装置上设置有一打开工装上线材夹持组件的开夹装置,为热塑管从线材一端穿过夹持组件移动至线材对接区域,打开了一条通道,实现了让位;综上所述,本方案满足了线材对接加工自动化流水线式生产的所有动作需求,为提高生产效率奠定了重大基础。

【附图说明】

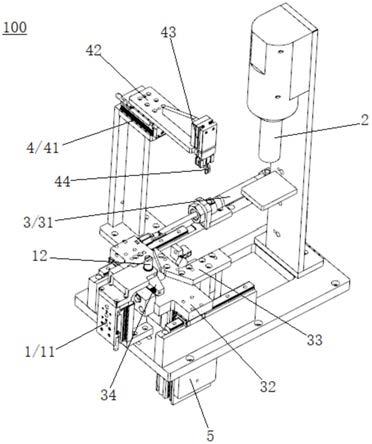

13.图1为本实用新型实施例的结构示意图;

14.图2为本实用新型实施例中的部分结构示意图之一;

15.图3为本实用新型实施例中的部分结构示意图之二;

16.图中数字表示:

17.100线材上热塑管自动热塑套设装置;101线材夹持组件;

18.1解锁装置,11第一气缸,12解锁顶柱,13支撑板,2热吹风机构,3水平驱动装置,31第二气缸,32第一活动板,33固定夹板,34弹性夹板,35 夹持凹槽,4热塑管推动装置,41第三气缸,42第二活动板,43第四气缸, 44夹爪,5开夹装置,51第五气缸,52开夹板。

【具体实施方式】

19.实施例:

20.请参照图1

‑

图3,本实施例一种线材上热塑管自动热塑套设装置100,其包括解锁装置1、将工装上夹持的线材拉向至一热吹风机构2下方的水平驱动装置3、将线材上的热塑管沿线材推动至设定位置的热塑管推动装置4、以及打开工装上的线材夹持组件为热塑管推动装置4让位的开夹装置5。

21.解锁装置1包括第一气缸11、受第一气缸11驱动进行上下运动的支撑板 13、固定在支撑板13上的解锁顶柱12。解锁顶柱12通过向上运动将工装上的一锁定杆从工装上的一锁定孔中顶出,恢复工装上线材夹持组件的水平移动自由度,实现解锁。

22.水平驱动装置3包括第二气缸31、受第二气缸31驱动进行水平直线运动的第一活动板32、固定在第一活动板32上的固定夹板33、弹性可浮动的设置在第一活动板32上且与固定夹板33配合夹持住工装底部的弹性夹板34。固定夹板33与弹性夹板34之间形成有一左右两侧开放的夹持凹槽35,工装在随输送机构输送至热塑管自动热塑套设装置100位置时,工装底部设置有一驱动滚子自动从左侧或右侧滑入夹持凹槽35内停住。夹持凹槽35的左右两侧进出口呈喇叭导向结构,起到导向作用。

23.热塑管推动装置4包括第三气缸41、受第三气缸41驱动进行水平直线运动的第二活动板42、固定在第二活动板42上的第四气缸43、受第四气缸43 驱动进行张开与夹持动作的夹爪44。

24.由于将线材上的热塑管从线材的一端推动到打铜带区域时,要经过工装上的线材夹持组件。因此,需要开夹装置5将工装上的线材夹持组件打开。开夹装置5包括固定在固定夹板33上的第五气缸51、受第五气缸51驱动进行上下运动的开夹板52。开夹板52的顶端呈三角斜面结构,更加利于将工装中的线材夹持组件撑开,从而为夹爪44和热塑管的通过进行让位。

25.本实施例一种线材上热塑管自动热塑套设装置100的工作流程为:工装随输送装置移动至本工站,此时工装底部有一驱动滚子进入夹持凹槽35内,并被固定夹板33与弹性夹板34夹持住,解锁装置1启动,驱动解锁顶柱12向上运动进行解锁,水平驱动装置3启动,驱动工装上带有线材夹持组件的部分夹持住线材移动至热吹风机构2下方,同时,开夹装置5也一同移动至热吹风机构2下方;开夹装置5开启,开夹板52向上运动,将工装中的对应的线材夹持组件撑开,热塑管推动装置4启动,夹爪44推动热塑管至线材的对接位置,然后夹爪44退回,热吹风机构2吹热风使其热塑变形,包覆住铜带实现绝缘;然后通过水平驱动装置3将工装送回至初始位置,随输送装置移动至下一工站。

26.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1