热成型装置的制作方法

1.本发明涉及一种热成型装置。

背景技术:

2.专利文献1中公开了一种热压装置,该热压装置用于按照下述流程来进行热压加工:在加热后的金属模具内加热并压制工件之后,通过冷却所述金属模具而在所述金属模具内冷却所述工件。该热压装置具有:分别具有金属模具的多个模座、能够安装选自所述多个模座内的至少一个模座,用于对所安装的模座进行压制的压机、在多个模座中更换安装于所述压机的模座的模座更换装置、及对各模座所具有的金属模具进行加热及冷却的温度调节装置。在该热压装置中,所述温度调节装置进行工作,以在所述压机上未安装各模座时预先加热各模座的金属模具,并在压机上安装有各模座时冷却各模座的金属模具。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2006

‑

35430号公报。

技术实现要素:

6.发明想要解决的课题

7.另外,作为热成型装置,本技术发明者发明了如下热成型装置。具体而言,该热成型装置具有:热板,加热热塑性片材的待成型部;成型模具,成型所述片材,在该成型模具的上表面具有成型面;冷却板,与所述成型模具的下表面接触;加热器,与所述冷却板的下表面接触,并经由所述冷却板加热所述成型模具;及容置壳体,具有向上方开口的第一开口部,并容置所述成型模具、所述冷却板、及所述加热器。

8.该热成型装置在位于容置壳体的上方的热板与容置壳体之间夹持片材,同时通过热板封堵容置壳体的第一开口部,在该状态下,通过空气压将与热板的下表面接触而加热后的片材的待成型部(例如,通过被热板加热升温至玻璃化转变温度以上的温度而软化后的待成型部)向下方按压,进而将其抵押至通过加热器加热后的成型模具的成型面以进行热成型(赋形)。然后,由与成型模具的下表面接触的冷却板经由成型模具将已热成型待成型部的片材冷却,以使该片材(待成型部)固化。

9.然而,在该热成型装置中,冷却已热成型待成型部的片材需要很长时间。具体而言,在该热成型装置中,加热器固定于与冷却板的下表面接触的位置。因而,在由冷却板经由成型模具冷却已热成型待成型部的片材期间,加热器与冷却板的下表面接触,因此,加热器的热直接传递至冷却板。换而言之,冷却板不仅吸收成型模具及片材的热,也吸收已达到高温的加热器的热。因而,冷却已热成型待成型部的片材需要很长时间。

10.本发明是鉴于该现状而完成的,其目的在于提供一种能够缩短已热成型待成型部的片材的冷却时间的热成型装置。

11.用于解决课题的机构

12.本发明的一种方案为一种热成型装置,其具有:

13.热板,加热热塑性片材的待成型部;

14.成型模具,成型所述片材的所述待成型部,在该成型模具的表面具有成型面,使所述表面朝向第一方向,并且使该成型模具的背面朝向与所述第一方向相反的第二方向而配置;

15.冷却板,与所述成型模具的所述背面接触;

16.加热器,相对于所述冷却板位于所述第二方向,经由所述冷却板加热所述成型模具;及

17.容置壳体,具有向所述第一方向开口的第一开口部,并容置所述成型模具、所述冷却板、及所述加热器,

18.在相对于所述容置壳体位于所述第一方向的所述热板与所述容置壳体之间夹持所述片材,同时通过所述热板封堵所述容置壳体的所述第一开口部,在该状态下,通过空气压将与所述热板中面向所述第二方向的加热面接触而加热后的所述待成型部向所述第二方向按压,进而将其抵押至通过所述加热器加热后的所述成型模具的所述成型面以进行热成型,其中,

19.所述冷却板在该冷却板的内部具有供冷却液体流通的流道,

20.所述热成型装置具有:

21.冷却控制部,所述片材的所述待成型部被抵押至所述成型模具的所述成型面而热成型之后,在所述待成型部被抵押于所述成型面的状态下,使所述冷却液在所述冷却板的所述流道内流通,从而经由所述成型模具冷却所述片材的所述待成型部;

22.移动装置,移动所述加热器;及

23.移动控制部,控制所述移动装置的工作,

24.所述移动控制部进行第一控制,即,

25.在通过所述冷却控制部使所述冷却液在所述冷却板的所述流道内流通时,通过所述移动装置使所述加热器向所述第二方向移动,从而使所述加热器远离所述冷却板,并在通过所述冷却控制部使所述冷却液在所述冷却板的所述流道内流通期间,保持所述加热器远离所述冷却板的状态。

26.上述的热成型装置具有:热板,加热热塑性片材的待成型部;成型模具,成型(赋形)所述片材,在该成型模具的表面具有成型所述片材的成型面;及冷却板,与成型模具的背面接触。需要指出,成型模具使表面朝向第一方向(例如,上方向),并且使背面朝向与第一方向相反的第二方向(例如,下方向)而配置。此外,上述的热成型装置还具有:加热器,相对于冷却板位于第二方向,经由冷却板加热成型模具;及容置壳体,具有向第一方向开口的第一开口部,并容置所述成型模具、所述冷却板、及所述加热器。其中,冷却板在该冷却板的内部具有供冷却液体流通的流道。该热成型装置在相对于容置壳体位于第一方向的热板与容置壳体之间夹持片材,同时通过热板封堵容置壳体的第一开口部,在该状态下,通过空气压将与热板的加热面接触而加热后的待成型部(例如,通过被热板加热升温至玻璃化转变温度以上的温度而软化后的待成型部)向第二方向按压,进而将其抵押至通过加热器加热后的成型模具的成型面以进行热成型(赋形)。

27.此外,上述的热成型装置还具有冷却控制部、移动装置、及移动控制部。其中,冷却

控制部进行如下控制:在片材的待成型部被抵押至成型模具的成型面而热成型之后,在待成型部被抵押于成型面的状态下,使冷却液在冷却板的流道内流通,从而经由成型模具冷却片材。另外,移动装置为使加热器移动的装置。另外,移动控制部控制移动装置的工作。

28.具体而言,移动控制部进行如下控制:在通过冷却控制部使冷却液在冷却板的流道内流通时,通过移动装置使加热器向第二方向移动,从而使加热器远离冷却板,并在通过冷却控制部使冷却液在冷却板的流道内流通期间,保持加热器远离冷却板的状态(将其作为第一控制)。由此,通过冷却板,能够高效地冷却成型模具及已热成型待成型部的片材。

29.具体来说,在通过冷却控制部使冷却液在冷却板的流道内流通,从而冷却成型模具及已热成型待成型部的片材期间,使加热器远离冷却板,在加热器与冷却板之间设有空间,因此,加热器的热难以传递至冷却板及成型模具。由此,通过流道内流通有冷却液的冷却板,能够快速地冷却成型模具及已热成型待成型部的片材。例如,能够使已热成型待成型部的片材的温度快速降低至预设的第二目标温度(例如,使片材的待成型部充分固化的温度)。

30.因此,根据上述的热成型装置,能够缩短已热成型待成型部的片材的冷却时间。换而言之,根据上述的热成型装置,能够提高已热成型待成型部的片材的冷却速度。

31.需要指出,热成型是指:通过空气压将片材中与热板的加热面接触而加热后的(通过加热软化后的)待成型部向第二方向按压,进而将其抵押至通过加热器加热后的成型模具的成型面以进行赋形(使其沿成型面变形)。

32.另外,作为“通过空气压将与热板的加热面接触而加热后的待成型部向第二方向按压,进而将其抵押至通过加热器加热后的成型模具的成型面”的方法,例如,可列举下面的三种方法。需要指出,将具有成型模具、冷却板、加热器、容置壳体、及热板,并在容置成型模具、冷却板、及加热器的容置壳体与热板之间夹持片材,同时通过热板封堵容置壳体的第一开口部的装置作为成型组件。

33.方法(1):在成型组件的内部空间中,将较片材位于第二方向(例如,下方)的第二空间(例如,下方空间)减压(抽真空),从而使较片材位于第一方向(例如,上方)的第一空间(例如,上方空间)内的气压(空气压)高于所述第二空间内的气压(空气压),通过夹持着片材并位于相反方向的第一空间与第二空间的压差(空气压的差量)将片材中与热板的加热面接触而加热后的待成型部向第二方向按压,进而将待成型部抵押至通过加热器加热后的成型模具的成型面。

34.方法(2):在成型组件的内部空间中,向较片材位于第一方向的第一空间内供应压缩空气,从而使所述第一空间内的气压(空气压)高于所述第二空间内的气压(空气压),通过夹持着片材并位于相反方向的第一空间与第二空间的压差(空气压的差量),将片材中与热板的加热面接触而加热后的待成型部向第二方向按压,进而将待成型部抵押至通过加热器加热后的成型模具的成型面。

35.方法(3):将前述的(1)与(2)的方法合并而成的方法。即,在成型组件的内部空间中,将所述第二空间减压(抽真空),并向所述第一空间内供应压缩空气,从而使所述第一空间内的气压(空气压)高于所述第二空间内的气压(空气压),通过夹持着片材并位于相反方向的第一空间与第二空间的压差(空气压的差量)将片材中与热板的加热面接触而加热后的待成型部向第二方向按压,进而使待成型部抵押至通过加热器加热后的成型模具的成型

面。

36.此外,根据所述的热成型装置,可选地,所述移动控制部在进行了所述第一控制之后,进行第二控制,即,在被所述流道内流通有所述冷却液的所述冷却板冷却后的所述待成型部移动至所述成型模具的外部之后,为了通过所述成型模具成型新的所述待成型部,通过所述移动装置使所述加热器向所述第一方向移动,从而使所述加热器与所述冷却板接触,形成由所述加热器经由所述冷却板加热所述成型模具的状态。

37.在上述的热成型装置中,移动控制部在进行所述第一控制之后,进行如下控制(将其作为第二控制):在被流道内流通有冷却液的冷却板冷却后的片材的待成型部移动至成型模具的外部之后,为了通过所述成型模具成型新的待成型部,通过移动装置使加热器向第一方向移动,由此使加热器与冷却板接触,形成由加热器经由冷却板加热成型模具的状态。

38.由此,在通过上述的热成型装置成型新的待成型部时,能够再次由加热器经由冷却板加热成型模具。因此,针对新成型的待成型部,也能够将其抵押至通过加热器加热后的成型模具的成型面而进行热成型(赋形)。即,能够在相对于容置壳体位于第一方向的热板与容置壳体之间夹持新的包含待成型部的片材,同时通过热板封堵容置壳体的第一开口部,在该状态下,通过空气压将与热板的加热面接触而加热后的新的待成型部向第二方向按压,进而将其抵押至通过加热器加热后的成型模具的成型面以进行热成型。如此一来,在上述的热成型装置中,能够依次成型多个待成型部。

39.而且,在通过使冷却液在流道内流通的冷却板冷却成型模具及片材的待成型部期间,使加热器远离了冷却板,因此,加热器不易被冷却,从而能够抑制加热器的温度降低。因而,在通过上述的热成型装置成型新的待成型部时,可以通过加热器快速地加热成型模具(例如,使其快速达到预设的第一目标温度)。因此,能够较早地开始成型新的待成型部。

40.因此,根据上述的热成型装置,能够缩短成型的循环时间。需要指出,成型的循环时间(1循环的时间)是指:结束当前正在成型的待成型部的成型并将该待成型部移动至成型模具的外部起至结束新的待成型部的成型并将该新的待成型部移动至成型模具的外部期间的时间。

41.此外,根据所述的热成型装置,可选地,其具有:温度检测器,检测所述成型模具的温度;通过所述移动控制部进行所述第二控制,并且通过所述温度检测器检测到的所述成型模具的温度达到了预设的第一目标温度之后,在相对于所述容置壳体位于所述第一方向的所述热板与所述容置壳体之间夹持新的包含所述待成型部的所述片材,同时通过所述热板封堵所述容置壳体的所述第一开口部,在该状态下,通过空气压将与所述热板的所述加热面接触而加热后的所述片材的所述待成型部向所述第二方向按压,进而将其抵押至所述成型模具的所述成型面以进行热成型。

42.上述的热成型装置具有:温度检测器,检测成型模具的温度。此外,在上述的热成型装置中,通过移动控制部进行第二控制(即,为了成型新的待成型部,由与冷却板接触的加热器经由冷却板开始加热成型模具),并且通过温度检测器检测到的成型模具的温度达到了预设的第一目标温度之后,在相对于容置壳体位于第一方向的热板与容置壳体之间夹持片材(新的包含待成型部的片材),同时通过热板封堵容置壳体的第一开口部,在该状态下,通过空气压将与热板的加热面接触而加热后的片材的待成型部向第二方向按压,进而

将其抵押至成型模具的成型面以进行热成型。这样一来,针对通过上述的热成型装置依次成型的多个待成型部,能够分别在将成型模具的温度设为第一目标温度后进行热成型。

43.需要指出,第一目标温度t1优选设置为片材的玻璃化转变温度tg或接近tg的温度(例如,tg

‑

20℃≤t1≤tg+20℃的范围内的温度)。通过将第一目标温度t1设置为这样的温度,将通过热板加热而软化后的片材的待成型部抵押于成型模具的成型面时,容易模仿成型模具的成型面的形状而对片材的待成型部赋形(能够精确地模仿成型模具的成型面的形状而对片材的待成型部赋形)。

44.此外,根据所述的热成型装置,可选地,所述移动控制部在进行了所述第二控制之后至开始进行所述第一控制期间,反复进行:第三控制,一旦通过所述温度检测器检测到的所述成型模具的温度超过所述第一目标温度,则通过所述移动装置使所述加热器向所述第二方向移动,从而形成使所述加热器远离所述冷却板的状态;及第四控制,一旦通过所述温度检测器检测到的所述成型模具的温度低于所述第一目标温度,则通过所述移动装置使所述加热器向所述第一方向移动,从而使所述加热器与所述冷却板接触,形成由所述加热器经由所述冷却板加热所述成型模具的状态。

45.上述的热成型装置具有:温度检测器,检测成型模具的温度。此外,在上述的热成型装置中,移动控制部在进行了所述第二控制之后(即,由与冷却板接触的加热器经由冷却板开始加热成型模具之后)至开始进行所述第一控制期间(即,使冷却液在冷却板的流道内流通时,通过移动装置使加热器向第二方向移动,从而使加热器远离冷却板),反复进行第三控制和第四控制。

46.在此,第三控制是指如下控制:一旦通过温度检测器检测到的成型模具的温度超过预设的第一目标温度,则通过移动装置使加热器向第二方向移动,由此形成加热器远离冷却板的状态。另外,第四控制是指如下控制:一旦通过温度检测器检测到的成型模具的温度低于第一目标温度,则通过移动装置使加热器向第一方向移动,由此使加热器与冷却板接触,形成由加热器经由冷却板加热成型模具的状态。通过反复进行该第三控制和第四控制,可以将成型模具的温度保持为第一目标温度(或接近第一目标温度的温度)。这样一来,针对通过上述的热成型装置依次成型的多个待成型部,可以分别在使成型模具的温度达到第一目标温度(或接近第一目标温度的温度)的状态下进行热成型。

47.此外,根据所述任一热成型装置,可选地,所述冷却控制部在所述片材的所述待成型部被抵押至所述成型模具的所述成型面而热成型之后,在所述待成型部被抵押于所述成型面的状态下,开始使所述冷却液向所述冷却板的所述流道内流通,在将所述成型模具的温度降低至预设的第二目标温度之后,或者经过了预设的向所述流道内流通所述冷却液的时间之后,在通过所述移动控制部进行所述第二控制之前,停止向所述流道内流通所述冷却液,并将所述流道内的所述冷却液排出至外部,形成所述冷却板的所述流道内不存在所述冷却液的状态,然后,在从通过所述移动控制部进行所述第二控制时起至开始进行所述第一控制期间,保持所述冷却板的所述流道内不存在所述冷却液的状态。

48.在上述的热成型装置中,冷却控制部进行以下的控制。具体而言,在片材的待成型部被抵押至成型模具的成型面而热成型之后,在待成型部被抵押于成型面的状态下,开始使冷却液向冷却板的流道内流通,在将成型模具的温度降低至预设的第二目标温度之后,在通过移动控制部进行第二控制之前,停止向流道内流通冷却液,并将流道内的冷却液排

出至外部,形成冷却板的流道内不存在冷却液的状态。或者,在片材的待成型部被抵押至成型模具的成型面而热成型之后,在待成型部被抵押于成型面的状态下,开始向冷却板的流道内流通冷却液,在经过了预设的向流道内流通冷却液的时间之后,在通过移动控制部进行第二控制之前,停止向流道内流通冷却液,并将流道内的冷却液排出至外部,形成冷却板的流道内不存在冷却液的状态。

49.然后,在从通过移动控制部进行第二控制时起(即,为了成型新的片材,通过移动装置使加热器向第一方向移动,进而使加热器与冷却板接触时)至开始进行第一控制(即,至为了使加热器远离冷却板,开始通过移动装置使加热器向下方移动)期间,保持冷却板的流道内不存在冷却液的状态。

50.这样一来,在由加热器经由冷却板加热成型模具期间,能够使冷却板及成型模具不被冷却板内的冷却液冷却。因此,能够热效率良好且快速地通过加热器来加热成型模具。另外,通过加热而升温后的成型模具也不会被冷却板内的冷却液冷却,因此,加热后的成型模具的温度不易降低,片材的热成型变得良好。

51.需要指出,第二目标温度优选通过利用冷却板进行冷却而设置为使片材的待成型部充分固化的温度。另外,向冷却板的流道内流通冷却液的时间也优选设置为使片材的待成型部充分固化的时间。

52.此外,根据所述任一热成型装置,可选地,所述移动装置为相对于所述加热器设于所述第二方向的空气气缸。

53.在上述的热成型装置中,作为使加热器移动的移动装置,使用相对于加热器设于第二方向的空气气缸。该空气气缸配置为向第一方向伸长,并向第二方向收缩。因此,通过利用移动控制部使空气气缸伸缩,能够适当地使加热器向第一方向或第二方向移动。

附图说明

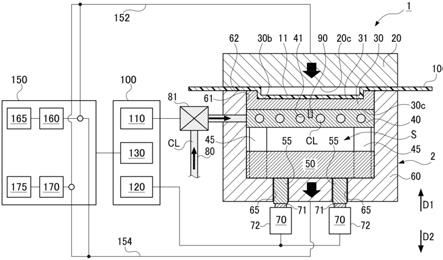

54.图1为实施方式中的热成型装置的说明图;

55.图2为该热成型装置的其它说明图;

56.图3为该热成型装置的其它说明图;

57.图4为该热成型装置的其它说明图;

58.图5为该热成型装置的其它说明图;

59.图6为该热成型装置的其它说明图。

具体实施方式

60.<实施方式>

61.接着,参考附图对本发明的实施方式进行说明。图1为实施方式中的热成型装置1的说明图,即热成型装置1的示意构成图。图2~图6为实施方式中的热成型装置1的其它说明图,即对利用热成型装置1成型片材10的方法的流程进行说明的图。

62.如图1所示,本实施方式的热成型装置1具有热板20、成型模具30、冷却板40、加热器50、及容置壳体60。其中,热板20由矩形平板形的金属板构成,用于加热热塑性片材10的待成型部11。需要指出,热板20的上表面侧设有加热热板20的图中未示出的加热器。热板20被该加热器(省略图示)加热至规定的温度(高于片材10的玻璃化转变温度的设置温度)。另

外,成型模具30是从平面图开看形成矩形,用于成型(赋形)片材10的待成型部11的金属模具。该成型模具30在该成型模具30的表面30b具有成型待成型部11的成型面31。需要指出,成型模具30使表面30b朝向第一方向d1(上方),并且使背面30c朝向与第一方向d1相反的第二方向d2(下方)而配置。在本实施方式中,将第一方向d1作为上方向,并将第二方向d2作为下方向。

63.如图1所示,冷却板40由平板形的金属板构成,其与成型模具30的背面30c接触。该冷却板40以通过位于冷却板40的下表面(面向第二方向d2的面)与容置壳体60的底面之间的多个支柱45支撑的形式固定于容置壳体60内。冷却板40在该冷却板40的内部具有供冷却液cl流通的流道41。冷却板40内的流道41与和图中未示出的冷却液调温器相连的液体流通管80连接。冷却液cl经由液体流通管80在冷却液调温器(无图示)与冷却板40内的流道41之间循环。

64.需要指出,图1~图6中,作为液体流通管80,仅示出了向冷却板40内的流道41供应冷却液cl的一侧(设为in侧)的液体流通管,而省略了从冷却板40内的流道41排出冷却液cl的一侧(out侧)的液体流通管的图示。另外,in侧的液体流通管80上设有阀门81。另外,在本实施方式中,使用水作为冷却液cl,在图中未示出的冷却液调温器内,将作为冷却液cl的水的温度调节为30℃。因此,在本实施方式中,向冷却板40内的流道41供应温度被调节为30℃的冷却液cl(水)。

65.另外,冷却板40的内部设有温度检测器90。该温度检测器90以其前端部的温度检测部从冷却板40的上表面(面向第一方向d1的面)露出,并与成型模具30的背面30c的形式设于冷却板40内。因此,能够通过温度检测器90来检测成型模具30的温度。需要指出,通过温度检测器90检测到的成型模具30的温度被输入后述的控制装置100。另外,作为温度检测器90,能够使用热电偶或热敏电阻。

66.如图1所示,加热器50形成平板形,在容置壳体60内,其设于冷却板40的下侧(相对于冷却板40为第二方向d2)。该加热器50与冷却板40的下表面(面向第二方向d2的面)接触,并经由冷却板40加热与冷却板40的上表面(面向第一方向d1的面)接触的成型模具30。在本实施方式中,将加热器50的温度设为200℃。另外,容置壳体60形成矩形箱状,并具有向上方(第一方向d1)开口的第一开口部61。该容置壳体60容置有成型模具30、冷却板40、及加热器50。

67.此外,本实施方式的热成型装置1具有冷却控制部110、作为移动装置的空气气缸70、及移动控制部120(参见图1)。其中,冷却控制部110控制冷却液cl向冷却板40的流道41内的流通。具体而言,冷却控制部110进行如下控制:在片材10的待成型部11被抵押至成型模具30的成型面31而热成型之后,在待成型部11被抵押至成型面31的状态下,使冷却液cl在冷却板40的流道41内流通,由此经由成型模具30冷却片材10(待成型部11)。需要指出,冷却控制部110构成了由微电脑组成的控制装置100的一部分。

68.另外,作为移动装置的空气气缸70使加热器50上下(第一方向d1和第二方向d2)移动。加热器50的下方(相对于加热器50为第二方向d2)设有四根空气气缸70。具体而言,空气气缸70具有筒状的外壳72和柱状的活塞杆71。该空气气缸70设置为外壳72固定于容置壳体60的外部,活塞杆71插入贯穿容置壳体60的底部的通孔65内(参见图1)。

69.此外,活塞杆71的前端部(上端部)连接于从加热器50的下表面(面向第二方向d2

的面)延伸至下方(第二方向d2)的支柱55。因此,通过使空气气缸70的活塞杆71上下移动而使空气气缸70沿上下方向伸缩,由此能够使加热器50上下移动。需要指出,通孔65中在容置壳体60的内侧的开口部设有图中未示出的密封部件,以防止空气经由通孔65而在容置壳体60的内侧和外侧之间流通,。

70.另外,移动控制部120控制作为移动装置的空气气缸70的工作。具体而言,为了使加热器50上下移动,控制空气气缸70的活塞杆71上下移动而使空气气缸70沿上下方向伸缩。即,为了使加热器50向第一方向d1(上方向)移动,移动控制部120进行如下控制:使空气气缸70的活塞杆71向第一方向d1移动而使空气气缸70向第一方向d1伸长。另外,为了使加热器50向第二方向d2(下方向)移动,移动控制部120进行如下控制:使空气气缸70的活塞杆71向第二方向d2移动而使空气气缸70向第二方向d2收缩。需要指出,移动控制部120构成了由微电脑组成的控制装置100的一部分。

71.此外,本实施方式的热成型装置1具有空气压调节装置150。空气压调节装置150具有压缩机165、储存由该压缩机165产生的压缩空气的加压槽160、真空泵175、及与该真空泵175相连(连通)的真空槽170。加压槽160及真空槽170分别配置为能够连接于沿上下方向贯穿热板20的通气孔(省略图示)。此外,加压槽160及真空槽170分别制成也能够连接于沿上下方向贯穿容置壳体60的底部的通气孔(省略图示)。

72.此外,本实施方式的热成型装置1具有控制空气压调节装置150的空气压控制部130。需要指出,空气压控制部130构成了由微电脑组成的控制装置100的一部分。因此,控制装置100具有冷却控制部110、移动控制部120、及空气压控制部130。在此,将具有成型模具30、冷却板40、加热器50、容置壳体60、及热板20,将片材10夹持在热板20及第一开口部61之间而通过热板20封堵容置有成型模具30、冷却板40、及加热器50的容置壳体60的第一开口部61的装置作为成型组件2(参见图2)。

73.具体而言,空气压控制部130例如进行如下控制:在位于容置壳体60的上方(相对于容置壳体60为第一方向d1)的热板20的下表面(包含加热面20c的面)与容置壳体60的上端部62之间夹持有片材10的状态下,将真空槽170与成型组件2的热板20的通气孔(省略图示)连接,并使真空泵175进行驱动。由此,能够经由成型组件2的热板20的通气孔,对成型组件2的内部空间(包含热板20的通气孔,下同)中较片材10位于上方(第一方向d1)的上方空间(第一空间)内进行减压(抽真空)。由此,在成型组件2的内部空间中使所述上方空间内的气压(空气压)低于较片材10位于下方(第二方向d2)的下方空间(第二空间)内的气压(空气压),通过夹持着片材10而位于上下的上方空间与下方空间的压差(空气压的差量),能够使片材10(待成型部11)密合于位于上方的热板20的加热面20c。

74.此外,空气压控制部130例如还进行如下控制:在位于容置壳体60的上方的热板20与容置壳体60的上端部62之间夹持有片材10的状态下,将加压槽160与成型组件2的容置壳体60的通气孔(省略图示)连接,并从加压槽160向容置壳体60的通气孔供应压缩空气。由此,在成型组件2的内部空间中,能够向较片材10位于下方的下方空间内供应压缩空气以进行加压。由此,在成型组件2的内部空间中使所述下方空间内的气压(空气压)高于所述上方空间内的气压(空气压),通过夹持片材10而位于上下的上方空间与下方空间的压差(空气压的差量),能够使片材10(待成型部11)抵押并密合于位于上方的热板20的加热面20c。

75.另外,空气压控制部130例如还进行如下控制:在位于容置壳体60的上方的热板20

与容置壳体60的上端部62之间夹持片材10并加热的状态下,将真空槽170与成型组件2的容置壳体60的通气孔(省略图示)连接,并使真空泵175进行驱动。由此,在成型组件2的内部空间中,能够对较片材10位于下方的下方空间进行减压(抽真空)。由此,使所述下方空间内的气压(空气压)低于所述上方空间内的气压(空气压),通过夹持片材10而位于上下的所述上方空间与所述下方空间的压差(空气压的差量),能够将片材10中与热板20的加热面20c接触而加热后的待成型部11向下方按压,进而将待成型部11抵押至通过加热器50加热后的成型模具30的成型面31以进行热成型。

76.此外,空气压控制部130例如还进行如下控制:在位于容置壳体60的上方的热板20与容置壳体60的上端部62(第一方向d1的端部)之间夹持片材10并加热的状态下,将加压槽160与成型组件2的热板20的通气孔(省略图示)连接,并从加压槽160向热板20的通气孔供应压缩空气。由此,在成型组件2的内部空间中,能够向较片材10位于上方的上方空间供应压缩空气并加压。由此,使所述上方空间内的气压(空气压)高于所述下方空间内的气压(空气压),通过夹持片材10而位于上下(相反方向)的所述上方空间与所述下方空间的压差(空气压的差量),能够将片材10中与热板20的加热面20c接触而加热后的待成型部11向下方按压,进而将待成型部11抵押至通过加热器50加热后的成型模具30的成型面31以进行热成型。

77.作为这种热成型装置1,在位于容置壳体60的上方的热板20与容置壳体60的上端部62之间夹持片材10,同时通过片材10及热板20封堵容置壳体60的第一开口部61,在该状态下,通过经空气压调节装置150调节后的空气压(成型组件2的内部空间的空气压)将与热板20的加热面20c接触而加热后的待成型部11(例如,通过被热板20加热升温至片材10的玻璃化转变温度以上且低于熔点的温度而软化后的待成型部11)向下方(第二方向d2)按压,进而将其抵押至通过加热器50加热后的成型模具30的成型面31以进行热成型(赋形)。

78.接着,参考图1~图6对使用本实施方式的热成型装置1来成型片材10的方法进行详细说明。需要指出,在本实施方式中,对使用由聚碳酸酯(玻璃化转变温度tg为150℃,熔点tm为250℃)构成的平面图来看为矩形的树脂片材作为片材10的例子进行说明。

79.首先,在片材放置工序中,如图1所示,使片材10的周缘部(位于待成型部11的周围的部位)接触容置壳体60的上端部62,通过片材10封堵容置壳体60的第一开口部61,将片材10以该形式置于容置壳体60的上端部62上。但是,此时,成型模具30的温度被调节至预设的第一目标温度t1(或接近第一目标温度t1的温度)。具体而言,预先使加热器50与冷却板40接触,由加热器50经由冷却板40加热成型模具30,使成型模具30的温度为第一目标温度t1(参见图6),接下来,通过移动控制部120反复进行后述的第三控制和第四控制,由此将成型模具30的温度保持为第一目标温度t1(或接近第一目标温度t1的温度)。

80.需要指出,在本实施方式中,使用单叶型的片材(例如,将带状的片材切割为规定的长度而分割为多片所得到的平面图来看为矩形的片材)作为片材10。另外,在本实施方式中,对于玻璃化转变温度tg为150℃的片材10,将第一目标温度t1设为140℃。如此一来,通过将第一目标温度t1设为接近片材10的玻璃化转变温度tg的温度(具体而言,设置为tg

‑

20℃≤t1≤tg+20℃的范围内的温度),在将通过热板20加热而软化后的片材10的待成型部11抵押至成型模具30的成型面31时,容易模仿成型模具30的成型面31的形状而对片材10的待成型部11赋形(能够精确地模仿成型模具30的成型面31的形状对片材10的待成型部11赋

形)。

81.移动控制部120所进行的第三控制是指如下控制:一旦通过温度检测器90检测到的成型模具30的温度超过预设的第一目标温度t1,则通过空气气缸70(移动装置)使加热器50向下方(第二方向d2)移动,由此形成加热器50远离冷却板40的状态。另外,移动控制部120所进行的第四控制是指如下控制:一旦通过温度检测器90检测到的成型模具30的温度低于第一目标温度t1,则通过空气气缸70使加热器50向上方(第一方向d1)移动,由此使加热器50与冷却板40接触,从而形成由加热器50经由冷却板40加热成型模具30的状态。通过反复进行该第三控制和第四控制,可以将成型模具30的温度保持为第一目标温度t1(或接近第一目标温度t1的温度)。

82.接着,进入片材加热工序,如图2所示,使位于容置壳体60的上方(正上方)的热板20向下方(第二方向d2)移动,在热板20的下表面与容置壳体60的上端部62之间夹持片材10,同时通过片材10及热板20封堵容置壳体60的第一开口部61。由此,如上所述,形成成型组件2,在该成型组件2中,容置有成型模具30、冷却板40、及加热器50的容置壳体60的第一开口部61将片材10夹持在其与热板20之间而被热板20封堵。

83.接着,在该状态下,在空气压控制部130的控制下,经由通气管152将真空槽170连接于成型组件2的热板20的通气孔(省略图示),并使真空泵175进行驱动。由此,能够经由成型组件2的热板20的通气孔(省略图示)对成型组件2的内部空间(包含热板20的通气孔)中较片材10位于上方(第一方向d1)的上方空间内进行减压(抽真空)。由此,在成型组件2的内部空间中,使所述上方空间内的气压(空气压)低于较片材10位于下方(第二方向d2)的下方空间内的气压(空气压),通过夹持片材10而位于上下的上方空间与下方空间的压差(空气压的差量),能够使片材10(待成型部11)密合于位于上方(第一方向d1)的热板20的加热面20c(参见图2)。

84.此外,在空气压控制部130的控制下,经由通气管154将加压槽160连接于成型组件2的容置壳体60的通气孔(省略图示),并从加压槽160向容置壳体60的通气孔供应压缩空气。由此,在成型组件2的内部空间中,能够对较片材10位于下方的下方空间内供应压缩空气以进行加压。由此,在成型组件2的内部空间中,能够使所述下方空间内的气压(空气压)更加高于所述上方空间内的气压(空气压)。由此,夹持片材10而位于上下的上方空间与下方空间的压差(空气压的差量)更为增大,从而能够将片材10(待成型部11)牢固地抵押并密合于位于上方的热板20的加热面20c(参见图2)。

85.需要指出,在本实施方式中,将热板20的温度调节为180℃。需要指出,180℃是高于片材10的玻璃化转变温度tg(150℃),但低于熔点tm(约250℃)的温度。因此,通过如上所述那样使片材10的待成型部11密合于热板20的加热面20c,能够使片材10的待成型部11的温度为180℃,由此,能够使片材10的待成型部11软化。然后,在空气压控制部130的控制下,停止从加压槽160向容置壳体60的通气孔供应压缩空气,并停止真空泵175的驱动(解除上方空间的减压状态)。

86.接着,进入热成型工序,在空气压控制部130的控制下,经由通气管154将真空槽170连接于成型组件2的容置壳体60的通气孔(省略图示),并使真空泵175进行驱动。由此,在成型组件2的内部空间中,能够对较片材10位于下方的下方空间进行减压(抽真空)。由此,使所述下方空间内的气压(空气压)低于所述上方空间内的气压(空气压),通过夹持片

材10而位于上下的所述上方空间与所述下方空间的压差(空气压的差量),可以将片材10中与热板20的加热面20c接触而加热后的待成型部11向下方按压,进而使待成型部11抵押至通过加热器50加热后的成型模具30的成型面31以进行热成型(参见图3)。

87.此外,在空气压控制部130的控制下,经由通气管152将加压槽160连接于成型组件2的热板20的通气孔(省略图示),并从加压槽160向热板20的通气孔供应压缩空气。由此,在成型组件2的内部空间中,能够向较片材10位于上方的上方空间供应压缩空气以进行加压。由此,能够使所述上方空间内的气压(空气压)更加高于所述下方空间内的气压(空气压)。由此,夹持片材10而位于上下的所述上方空间与所述下方空间的压差(空气压的差量)更加增大,能够更有力地将片材10的待成型部11向下方按压,进而更有力将待成型部11抵押至成型模具30的成型面31以进行热成型(参见图3)。

88.需要指出,在本实施方式中,在开始片材放置工序之后至热成型工序结束期间,通过移动控制部120反复进行前述的第三控制和第四控制,从而将成型模具30的温度保持为第一目标温度t1(或接近第一目标温度t1的温度)。如上所述,在本实施方式中,将第一目标温度t1设置为140℃。

89.接着,进入冷却工序,在前述的空气压控制部130的控制下,在片材10的待成型部11被抵押至成型模具30的成型面31的状态下,在冷却控制部110的控制下使冷却液cl在冷却板40的流道41内流通(参见图4)。具体而言,通过阀门81的切换,经由液体流通管80,使冷却液调温器(无图示)与冷却板40内的流道41之间连通,进而使冷却液cl在冷却液调温器(无图示)与冷却板40内的流道41之间循环。由此,能够经由与冷却板40接触的成型模具30冷却片材10的待成型部11,从而使片材10的待成型部11固化。

90.另外,在本实施方式的冷却工序中,在冷却控制部110的控制下使冷却液cl在冷却板40的流道41内流通时,移动控制部120进行第一控制。具体而言,如图4所示,作为第一控制,移动控制部120进行如下控制(将其作为第一控制):通过使空气气缸70的活塞杆71向下方(第二方向d2)移动而使与活塞杆71相连的加热器50向下方(第二方向d2)移动,进而使加热器50远离冷却板40,由此,在冷却控制部110的控制下使冷却液cl在冷却板40的流道41内流通期间,保持加热器50远离冷却板40的状态。由此,通过冷却板40,能够高效地冷却成型模具30及已热成型待成型部11的片材10。

91.详细而言,如图4所示,在冷却控制部110的控制下使冷却液cl在冷却板40的流道41内流通,从而冷却成型模具30及已热成型待成型部11的片材10期间,使加热器50远离冷却板40,以在加热器50与冷却板40之间设有空间s,因此,加热器50的热不易传递至冷却板40及成型模具30。由此,通过流道41内流通有冷却液cl的冷却板40,能够快速地经由成型模具30冷却已热成型待成型部11的片材10。

92.需要指出,在本实施方式的冷却工序中,从在冷却控制部110的控制下开始向冷却板40的流道41内流通冷却液cl起至经过了冷却液cl向预设的流道41内流通的时间t1期间,持续向流道41内流通冷却液cl。即,使冷却液cl在冷却板40的流道41内流通长达流通时间t1。因此,从开始向冷却板40的流道41内流通冷却液cl起经过了流通时间t1后,冷却控制部110通过阀门81的切换使冷却液调温器(无图示)与冷却板40内的流道41不会经由液体流通管80而连通。由此,停止向冷却板40的流道41内流通冷却液cl,进而结束冷却工序。

93.在此,流通时间t1设置为作为第一目标温度t1(本实施方式中为140℃)的成型模

具30的温度降低至预设的第二目标温度t2(本实施方式中为80℃)所需要的时间。具体而言,通过使用热成型装置1预先进行的试验来测定从开始向冷却板40的流道41内流通冷却液cl起至作为第一目标温度t1(具体而言为140℃)的成型模具30的温度降低至第二目标温度t2(具体而言为80℃)所需要的时间(冷却液cl的流通时间),并将该测定时间作为流通时间t1。由此,能够将热成型后的待成型部11的温度快速降低至第二目标温度t2。

94.需要指出,第二目标温度t2优选设置为使片材10的待成型部11充分固化的温度。在本实施方式中,对于玻璃化转变温度tg为150℃的片材10,将第二目标温度t2设为80℃,因此,在冷却工序中,能够使热成型后的待成型部11充分固化。

95.综上所述,根据本实施方式的热成型装置1,能够缩短已热成型待成型部11的片材10的冷却时间。即,根据本实施方式的热成型装置1,能够在短时间内冷却热成型后的待成型部11。换而言之,根据本实施方式的热成型装置1,能够提高已热成型待成型部11的片材10的冷却速度。

96.接着,进入排出工序,将冷却板40的流道41内的冷却液cl排出至外部,形成冷却板40的流道41内不存在冷却液cl的状态(参见图5)。具体而言,经由与in侧的液体流通管80上阀门81与冷却板40之间的位置相连的连接管(省略图示)向in侧的液体流通管80内供应压缩空气,由此将冷却板40的流道41内残留的冷却液cl排出至外部。由此,形成冷却板40的流道41内不存在冷却液cl的状态(参见图5)。

97.另外,进行排出工序时,在空气压控制部130的控制下停止真空泵175的驱动,进而停止对成型组件2的下方空间减压(抽真空),进一步停止从加压槽160向成型组件2的热板20的通气孔(省略图示)供应压缩空气,从而停止对成型组件2的上方空间加压。

98.接着,进入取出工序,从热成型装置1中取出片材10,该片材10包含通过使冷却液cl在流道41内流通的冷却板40冷却后的待成型部11。具体而言,如图5所示,使热板20向上方(第一方向d1)移动之后,从容置壳体60(成型模具30)中取出片材10。由此,使通过冷却板40冷却后的待成型部11移动至成型模具30的外部。

99.接着,进入升温工序,移动控制部120通过进行第二控制,使冷却工序中冷却后的成型模具30的温度升高至第一目标温度t1(本实施方式中为140℃)。具体而言,移动控制部120进行如下控制(该控制为第二控制):为了通过热成型装置1成型新的片材10(新的待成型部11),如图6所示,通过使空气气缸70的活塞杆71向上方(第一方向d1)移动,使与活塞杆71相连的加热器50向上方(第一方向d1)移动,使加热器50的上表面与冷却板40的下表面接触,从而形成由加热器50经由冷却板40加热成型模具30的状态。

100.详细而言,通过移动控制部120进行第二控制,由与冷却板40接触的加热器50经由冷却板40开始加热成型模具30之后,通过控制装置100判断由温度检测器90检测到的成型模具30的温度是否已达到预设的第一目标温度t1(本实施方式中为140℃)。控制装置100如果判断成型模具30的温度达到了第一目标温度t1,则结束升温工序。由此,能够使成型模具30的温度升高至第一目标温度t1。需要指出,在升温工序期间,在冷却控制部110的控制下保持冷却板40的流道41内不存在冷却液cl的状态(参见图6)。

101.接着,为了通过热成型装置1成型新的片材10(新的待成型部11),进入前述的片材放置工序。然后,依次进行前述的一系列的工序,以通过热成型装置1成型新的片材10(新的待成型部11)。如此一来,在本实施方式中,通过反复进行由片材放置工序、片材加热工序、

热成型工序、冷却工序、排出工序、取出工序、及升温工序构成的一系列的片材成型循环,能够通过热成型装置1依次成型多个片材10(多个待成型部11)。

102.另外,在本实施方式中,移动控制部120在进行了前述的第二控制之后(即,在升温工序中,由与冷却板40接触的加热器50经由冷却板40开始加热成型模具30之后)至开始进行前述的第一控制(即,在新的片材10的冷却工序中,使冷却液cl在冷却板40的流道41内流通时,开始通过空气气缸70使加热器50向下方移动,进而使加热器50远离冷却板40这一操作)期间,反复进行前述的第三控制和第四控制。

103.详细而言,从升温工序中使加热器50与冷却板40接触,并由加热器50经由冷却板40加热成型模具30,以使成型模具30的温度达到第一目标温度t1时(参见图6)起至新的片材10的冷却工序中开始进行前述的第一控制期间,通过移动控制部120反复进行第三控制和第四控制,由此能够将成型模具30的温度保持为第一目标温度t1(或接近第一目标温度t1的温度)。

104.另外,在本实施方式中,冷却控制部110进行如下控制:从结束排出工序时起至开始新的片材10(新的待成型部11)的冷却工序期间,保持冷却板40的流道41内不存在冷却液cl的状态。因此,从通过移动控制部120进行了前述的第二控制时(即,为了成型新的片材10,通过空气气缸70使加热器50向上方移动,进而使加热器50与冷却板40接触时)起至开始进行前述的第一控制(即,至在新的片材10的冷却工序中,为了使加热器50远离冷却板40,开始通过空气气缸70使加热器50向下方移动)期间,在冷却控制部110的控制下保持冷却板40的流道41内不存在冷却液cl的状态(参见图6、图1~图3)。

105.这样一来,在由加热器50经由冷却板40加热成型模具30期间,能够使冷却板40及成型模具30不会被冷却板40内的冷却液cl冷却。因此,能够热效率良好且快速地通过加热器50来加热成型模具30。另外,通过加热而升温后的成型模具30也不会被冷却板40的流道41内的冷却液cl冷却,因此,加热后的成型模具30的温度不易降低,片材10的热成型变得良好。

106.而且,在冷却工序中,通过使流道41内流通有冷却液cl的冷却板40冷却成型模具30及片材10期间,使加热器50远离冷却板40,因此加热器50难以被冷却,从而能够抑制加热器50的温度降低。因而,在通过热成型装置1成型新的片材10(新的待成型部11)时,在升温工序中,可以通过加热器50快速地加热成型模具30(使其快速达到预设的第一目标温度t1)。因此,能够较早地开始成型新的片材10(新的待成型部11)。

107.因此,根据本实施方式的热成型装置1,能够缩短成型的循环时间。需要指出,成型的循环时间(1循环的时间)是指:结束当前正在成型的片材10(当前正在成型的待成型部11)的成型并将该片材10从热成型装置1中取出时(即,结束取出工序时)起至结束新的片材10(新的待成型部11)的成型并将新的片材10从热成型装置1中取出(即,至结束新的片材10的取出工序)期间的时间。

108.<成型的循环时间的评价>

109.接着,将利用实施方式的热成型装置1进行的成型的循环时间与利用比较方案的热成型装置进行的成型的循环时间进行比较并评价。具体而言,针对各个热成型装置,分别测定成型的循环时间、及各工序所需要的时间。需要指出,作为比较方案的热成型装置,与实施方式的热成型装置1相比,其加热器50不会移动这一方面不同,其它方面相同。即,在比

较方案的热成型装置中,未设置空气气缸70,加热器50固定于与冷却板40的下表面接触的位置。

110.在实施方式的热成型装置1中,与比较方案的热成型装置相比,能够将成型的循环时间缩短约8分20秒。具体而言,在比较方案的热成型装置中,冷却工序中,为了将作为第一目标温度t1(140℃)的成型模具30的温度降低至第二目标温度t2(80℃),需要约4分钟。而在实施方式的热成型装置1中,冷却工序中,能够用时约40秒将作为第一目标温度t1(140℃)的成型模具30的温度降低至第二目标温度t2(80℃)。因此,在实施方式的热成型装置1中,与比较方案的热成型装置相比,能够将冷却工序时间缩短约3分20秒。其理由如下所述。

111.在比较方案的热成型装置中,在冷却工序中使冷却液cl在冷却板40的流道41内流通并经由成型模具30冷却片材10期间,使加热器50与冷却板40接触,因此,冷却板40不仅吸收成型模具30及片材10的热,也吸收达到高温的加热器50的热。因而,在比较方案的热成型装置中,冷却效率差,冷却片材10需要很长时间。而在实施方式的热成型装置1中,使空气气缸70工作,以在使冷却液cl在冷却板40的流道41内流通并经由成型模具30冷却片材10期间,使冷却板40远离加热器50。由此,在实施方式的热成型装置1中,加热器50的热的影响变小,能够在短时间内冷却片材10。

112.另外,在比较方案的热成型装置中,升温工序中,为了将成型模具30的温度升高至第一目标温度t1(140℃),需要约10分钟。而在实施方式的热成型装置1中,升温工序中,能够用时约5分钟将成型模具30的温度升高至第一目标温度t1(140℃)。因此,在实施方式的热成型装置1中,与比较方案的热成型装置相比,能够将升温工序时间缩短约5分。其理由如下所述。

113.在比较方案的热成型装置中,在冷却工序中使冷却液cl在冷却板40的流道41内流通并经由成型模具30冷却片材10期间,使加热器50与冷却板40接触,因此,加热器50也会被冷却。因而,升温工序中,通过加热器50开始加热成型模具30时,加热器50自身的温度已降低(较第一目标温度t1降低),因此,将成型模具30的温度升高至第一目标温度t1需要很长时间。而在实施方式的热成型装置1中,在冷却工序中使冷却液cl在冷却板40的流道41内流通并经由成型模具30冷却片材10期间,使冷却板40远离加热器50。由此,能够抑制加热器50的温度降低,因此,在升温工序中,能够通过加热器50快速地加热成型模具30(使其快速达到第一目标温度t1)。

114.以上,按照实施方式对本发明进行了说明,但显然,本发明并不限定于所述实施方式,可以在不脱离其主旨的范围内进行适当变更而应用。

115.例如,在实施方式的热成型装置1中,进行控制,以使从冷却控制部110开始向冷却板40的流道41内流通冷却液cl起至经过了预设的冷却液cl向流道41内流通的时间t1,持续向流道41内流通冷却液cl。然而,也可以从在冷却控制部110的控制下开始向冷却板40的流道41内流通冷却液cl起至通过温度检测器90检测到的成型模具30的温度降低至第二目标温度t2,持续向流道41内流通冷却液cl。即,在冷却工序中,也可以进行控制,以通过温度检测器90检测成型模具30的温度,同时将成型模具30的温度降低至第二目标温度t2。

116.另外,在实施方式中,将第一方向d1作为上方向,将第二方向d2作为下方向。然而,与实施方式相反地,也可以将第一方向d1作为下方向,将第二方向d2作为上方向。即,关于热成型装置1,可以上下反转。

117.另外,在实施方式中,示出了使用单叶型的片材(例如,将带状的片材切割为规定的长度而分割为多片所得到的平面图开看矩形的片材)作为片材10,并逐片成型片材10的例子。然而,也可以使用在片材的长度方向排列有多个待成型部的带状片材(片材辊),将该带状的片材沿长度方向输送,同时向热成型装置1(成型模具30)依次供应片材中所包含的多个待成型部,从而依次成型待成型部。

118.附图标记说明

119.1 热成型装置

120.10 片材

121.11 待成型部

122.20 热板

123.30 成型模具

124.31 成型面

125.40 冷却板

126.41 流道

127.50 加热器

128.60 容置壳体

129.61 第一开口部

130.70 空气气缸(移动装置)

131.90 温度检测器

132.100 控制装置

133.110 冷却控制部

134.120 移动控制部

135.150 空气压调节装置

136.160 加压槽

137.165 压缩机

138.170 真空槽

139.175 真空泵

140.cl 冷却液

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1